איך בונים מודלים להדפסה בתלת מימד שעובדים באמת

- ישי תעיזי

- 18 בינו׳

- זמן קריאה 9 דקות

יש לכם רעיון בראש. אתם רואים אותו ברור, חי, פותר בעיה אמיתית. אבל יש פער בין הרעיון הזה לבין אבטיפוס פיזי שאתם מחזיקים ביד. הפער הזה נראה לפעמים כמו קסם שחור. האמת? זה לא. זה תהליך הנדסי מסודר, והוא הרבה יותר פשוט כשיודעים מאיפה להתחיל.

מודל להדפסה בתלת מימד הוא פשוט קובץ דיגיטלי, בדרך כלל STL או STEP. זה התרשים. המדפסת קוראת אותו, פורסת אותו לאלפי שכבות דקיקות, ומניחה אותן אחת על השנייה עד שהרעיון שלכם הופך למשהו שאפשר לגעת בו. המסע מתחיל תמיד מרעיון, עובר דרך תוכנת CAD, ונוחת בעולם האמיתי.

איך הופכים רעיון למודל שעובד

ראינו המון יזמים ומהנדסים מגיעים אלינו עם רעיון מבריק. אבל המעבר מהברק הזה למשהו מוחשי מרגיש להם מסובך. כאן בדיוק נכנס התכנון.

.

זה לא מושג תיאורטי. זה סט של כללים מעשיים שחוסכים זמן, כסף והרבה כאבי ראש. להדפסת תלת מימד יש חוקים משלה. להתעלם מהם זה מתכון בטוח לאבטיפוס שבור.

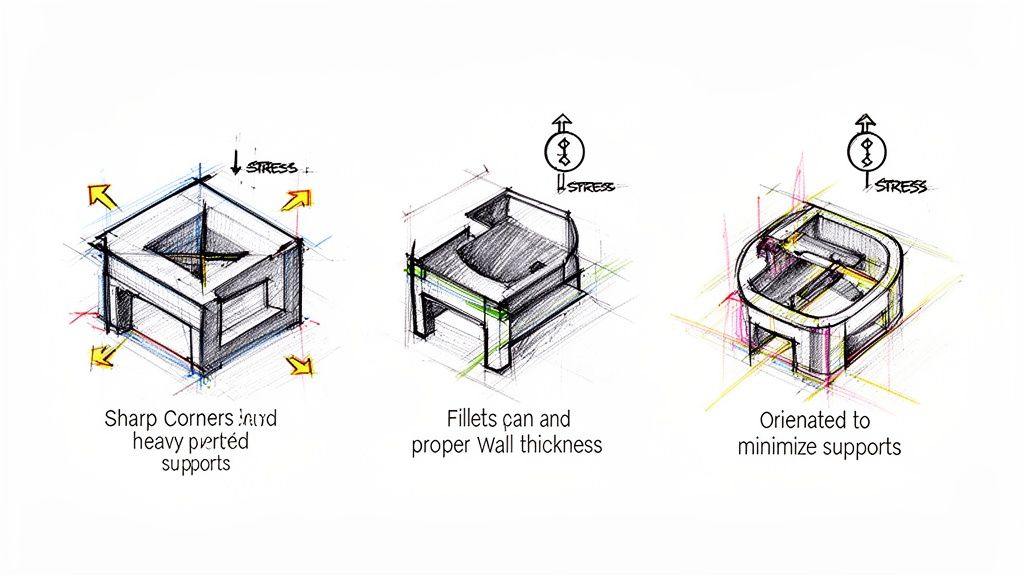

תחשבו עם כוח המשיכה, לא נגדו

מדפסת תלת מימד בונה שכבה אחר שכבה, מלמטה למעלה. היא לא יכולה להדפיס באוויר. כל בליטה חדה (overhang) תצטרך "פיגומים" זמניים שיחזיקו אותה. אנחנו קוראים לזה תמיכות.

העניין הוא שתמיכות הן אף פעם לא פתרון אידיאלי. הן מבזבזות חומר, מאריכות את זמן ההדפסה, והסרתן תמיד משאירה "צלקות" על פני השטח.

החוכמה היא לתכנן את המודל כך שיזדקק לכמה שפחות תמיכות. כלל אצבע מצוין הוא חוק 45 המעלות: רוב מדפסות ה-FDM יודעות להתמודד עם זוויות של עד 45 מעלות בלי צורך בתמיכה. תכנון שיפועים במקום בליטות חדות יכול לחסוך שעות עבודה ולשפר דרמטית את הגימור.

עובי הדופן הוא סיפור של חוזק

טעות נפוצה שאנחנו רואים כל הזמן היא דפנות דקות מדי. זה אולי חוסך גרם של חומר, אבל התוצאה היא חלק שביר שיישבר בשימוש הראשון. מצד שני, דופן עבה מדי היא בזבוז של חומר וזמן.

צריך למצוא את האיזון. בטכנולוגיית FDM, הנפוצה ביותר לאבי-טיפוס, עובי דופן מינימלי של 1.5 מ"מ הוא נקודת התחלה טובה. כמובן, הדרישות משתנות. מארז אלקטרוני צריך לאוורר חום. זרוע רובוטית צריכה לעמוד בכוחות. נתכנן דפנות עבות יותר ונוסיף צלעות חיזוק איפה שצריך.

פינות חדות הן נקודות תורפה. הן מרכזות מאמצים ומהוות מתכון לסדקים. עיגול קטן (פילט) בפינות הפנימיות יפזר את העומס ויחזק את החלק באופן דרמטי.

איך מניחים את החלק על המשטח

האופן שבו תמקמו את המודל על משטח ההדפסה (אוריינטציה) הוא אחת ההחלטות החשובות ביותר. זה משפיע על חוזק, זמן וכמות התמיכות.

החיבור בין השכבות הוא תמיד הנקודה החלשה ביותר. אם אתם מתכננים חלק שאמור להתכופף, כמו קליפס, תמיד תדפיסו אותו "בשכיבה". כך, כיוון השכבות יהיה מקביל לכוח, והחלק יהיה חזק פי כמה. הדפסה שלו "בעמידה" תגרום לו להישבר בדיוק בקו החיבור בין השכבות.

יש עוד עקרונות רבים, ותוכלu להעמיק בנושא במאמר שלנו על תהליך ה-DFM בפיתוח מוצרים. בסופו של יום, המטרה פשוטה: לחשוב כמו המדפסת. אם נבין את המגבלות והיתרונות שלה, נוכל לתכנן מודלים שהם לא רק יפים, אלא גם חזקים, פונקציונליים וברי-ייצור.

מהמסך למציאות: החלטות קטנות, הבדל גדול

המודל שלכם נראה מיליון דולר ב-CAD. אבל כאן מתחיל שלב קריטי שלפעמים מזלזלים בו – התרגום לעולם הפיזי.

המעבר הזה קורה בתוכנת הסלייסר (Slicer). ההחלטות שתקבלו שם יקבעו אם התוצאה תהיה אב-טיפוס מדויק או גוש פלסטיק מאכזב. זה לא עניין של ללחוץ "הדפס". זה תהליך של קבלת החלטות הנדסיות שמאזנות בין מהירות, חוזק ואיכות גימור.

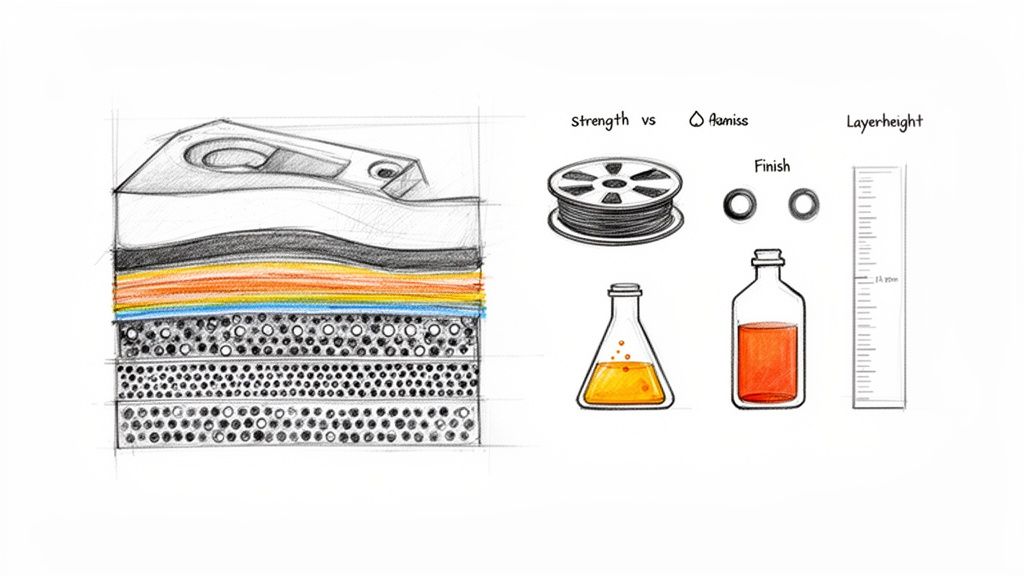

המשולש הקדוש של ההדפסה

כל מי שהדפיס משהו מכיר את המתח בין שלושה פרמטרים. שינוי באחד משפיע על האחרים. האומנות היא למצוא את האיזון הנכון לפרויקט שלכם.

גובה שכבה: זו ה"רזולוציה" של ההדפסה. גובה שכבה נמוך (0.1 מ"מ) ייצר חלק חלק ויפה, אבל ההדפסה תהיה איטית להחריד. גובה שכבה גדול יותר (0.3 מ"מ) יקצר את הזמן, אבל קווי השכבות יהיו בולטים.

מהירות: הפיתוי גדול. קל להגביר מהירות כדי לקבל את החלק מהר. הבעיה היא שמהירות גבוהה מדי גורמת לבעיות – קירור לא מספק, הידבקות חלשה, אי דיוקים.

בואו נהיה כנים, אין הגדרות "נכונות". ההחלטה תמיד תלויה במטרה. לאבטיפוס ראשוני לבדיקת צורה? לכו על גובה שכבה גבוה ומילוי נמוך. לחלק פונקציונלי סופי? השקיעו את הזמן. הדפיסו לאט יותר, עם שכבות דקות ומילוי צפוף.

זה לא רק PLA ו-ABS

עולם החומרים התפוצץ בשנים האחרונות. הבחירה בחומר הנכון היא קריטית.

PETG: זו ברירת המחדל שלנו להרבה אבי-טיפוס. הוא משלב את קלות ההדפסה של PLA עם חוזק ועמידות של ABS, בלי כאב הראש.

ניילון (Nylon): כשצריך עמידות לשחיקה וגמישות, כמו בגלגלי שיניים, ניילון הוא בחירה מצוינת. הוא לא פשוט להדפסה ורגיש ללחות, אבל התכונות שלו שוות את המאמץ.

פוליקרבונט (PC): ליישומים תעשייתיים תובעניים שדורשים עמידות קיצונית לחום ולמכות. חומר חזק במיוחד, אבל דורש מדפסת מקצועית.

שרפים (SLA/DLP): כשצריך רמת פירוט שאי אפשר לחלום עליה ב-FDM – בתכשיטים, מודלים דנטליים או מארזים עם טקסטורות עדינות – אין תחליף לשרף. התוצאה חלקה ומדויקת להפליא.

השוואת טכנולוגיות וחומרים נפוצים להדפסה בתלת מימד

טבלה זו מסייעת לבחור את הטכנולוגיה והחומר המתאימים ביותר בהתבסס על דרישות הפרויקט, תוך השוואת חוזק, דיוק, עלות ויישומים אופייניים.

פרמטר | FDM (לדוגמה PLA, ABS, PETG) | SLA (לדוגמה שרף סטנדרטי, שרף קשיח) | SLS (לדוגמה ניילון PA12) |

|---|---|---|---|

יישומים עיקריים | אבי-טיפוס מהירים, בדיקות התאמה, חלקים פונקציונליים פשוטים, ג'יגים ומתקונים. | מודלים בעלי פירוט גבוה, תכשיטים, מודלים דנטליים, אבי-טיפוס למראה סופי. | חלקים פונקציונליים עמידים, סדרות קצרות, גיאומטריות מורכבות ללא תמיכות. |

חוזק מכני | בינוני עד גבוה (תלוי בחומר ובכיוון ההדפסה). | נמוך עד בינוני (נוטה להיות שביר). | גבוה מאוד, איזוטרופי (חזק בכל הכיוונים). |

רמת פירוט ודיוק | בינונית. קווי השכבות נראים לעין. | גבוהה מאוד. פני שטח חלקים. | גבוהה. פני שטח מעט מחוספסים. |

מהירות הדפסה | מהירה יחסית למודלים בודדים וגדולים. | איטית יחסית, אך יעילה למספר חלקים קטנים במקביל. | בינונית עד מהירה, תלוי בגודל המכונה. |

עלות לחלק | נמוכה מאוד. | בינונית (חומר יקר יותר). | גבוהה (מתאימה לסדרות). |

בסופו של דבר, היכולת לבחור את השילוב המדויק בין הגדרות הסלייסר לחומר היא מה שהופך מודלים להדפסה בתלת מימד מרעיון למוצר שעובד. זה לא רק מדע, זו אמנות שמבוססת על ניסיון.

הרגע שבו התיאוריה פוגשת את המציאות

המדפסת סיימה. החלק החם יושב על המשטח. יש תחושה שהעבודה נגמרה. אבל האמת היא שזה רק חצי מהסיפור. השלב הבא הוא מה שמבדיל בין גוש פלסטיק גולמי לאב-טיפוס מקצועי ומתפקד.

תהליכי גימור ובדיקות איכות הם לא בונוס. הם חלק אינטגרלי מהפיתוח. להזניח אותם זה לבזבז את כל ההשקעה בתכנון ובהדפסה.

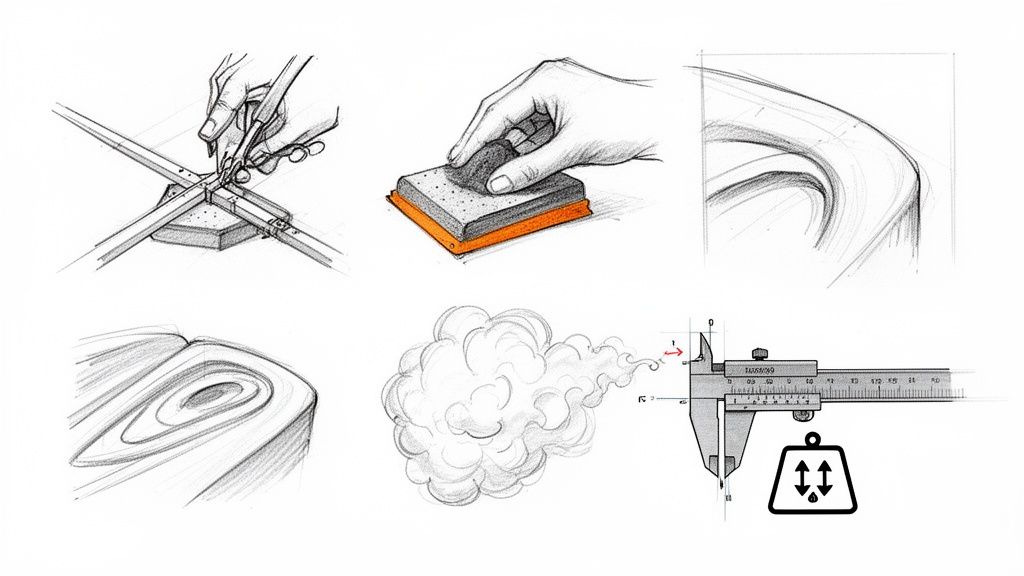

מגולמי למקצועי

הצעד הראשון הוא הסרת התמיכות. צריך לעשות את זה בזהירות, עם כלים מתאימים. עבודה פזיזה תשאיר "צלקות" ופגמים. אחרי הסרת התמיכות, נשארים סימנים. כאן נכנס השיוף. שימוש בניירות שיוף בדרגות חספוס משתנות, מהגס לעדין, מאפשר להגיע למשטח אחיד וחלק. זו עבודה שדורשת סבלנות, אבל היא משנה לגמרי את התחושה והמראה.

לפעמים, בעיקר במודלים מ-ABS, אנחנו רוצים מראה של מוצר יצוק. פה נכנסת טכניקה בשם החלקת אדים (Vapor Smoothing). חשיפה מבוקרת לאדי אצטון ממיסה קלות את השכבה החיצונית ומעלים את קווי השכבות. התוצאה היא משטח מבריק וחלק, שקשה להאמין שיצא ממדפסת.

בואו נשים את זה על השולחן: המראה חשוב, אבל התפקוד חשוב יותר. אב-טיפוס יפהפה שלא עובד הוא בזבוז זמן וכסף.

רגע האמת: בדיקות ואימות

בדיקות האיכות לא נועדו לסמן "וי". המטרה שלהן היא ללמוד. כל כשל, כל אי התאמה, כל נקודת תורפה היא שיעור יקר ערך לקראת הגרסה הבאה.

בדיקת התאמה (Fit Test): זה הדבר הראשון. האם החלק מתחבר כמו שצריך? האם הברגים נכנסים לחורים?

מבחני עומס: כאן בודקים את החוזק. מפעילים כוח מבוקר כדי לראות בדיוק מתי ואיך החלק נשבר. המידע הזה חיוני.

בדיקות פונקציונליות: כאן בודקים את המוצר בסביבת העבודה האמיתית שלו. אם פיתחנו מארז, נבדוק את עמידותו למים.

חשוב לתעד הכל. כל תוצאה, כל תובנה, כל כישלון. התיעוד הזה הוא הדלק שמניע את תהליך הלמידה: בודקים, מנתחים, מתקנים את המודל ב-CAD ומדפיסים גרסה חדשה. זהו תהליך איטרטיבי שהוא חובה בכל פרויקט הנדסי רציני.

התהליך הזה לא רק משפר את המוצר, אלא גם חוסך כסף. חברת Black Diamond הצליחה להפחית את עלות אב-הטיפוס שלה מ-$425 ל-$70. אפשר לקרוא עוד על ההשפעה הדרמטית של הדפסת תלת מימד על עלויות וזמני פיתוח באתר סיסטמטיקס.

בסופו של דבר, השלבים האלה הם מה שהופכים מודלים להדפסה בתלת מימד מניסוי טכנולוגי לכלי הנדסי עוצמתי. הם מבטיחים שהמוצר הסופי לא רק ייראה טוב, אלא בעיקר – יעבוד.

מאבטיפוס אחד לסדרות קצרות

אז אב-הטיפוס הצליח. הוא עובד. זו תחושה נהדרת, אבל כאן מתחילה שאלה חדשה: מה הלאה?

המעבר מאב-טיפוס בודד לייצור סדרות קצרות דורש שינוי תפיסתי. מה שעבד ליחידה אחת לא בהכרח יעיל או כלכלי כשצריך לייצר מאות.

לחשוב בסקייל אחר

תכנון מודלים להדפסה בתלת מימד לייצור סדרתי הוא משחק שונה. פתאום, כל דקה של הדפסה וכל גרם חומר מתורגמים ישירות לעלות המוצר.

כאן אנחנו מחפשים אופטימיזציות קטנות עם השפעה גדולה. אולי שינוי קטן בגיאומטריה יפחית את המילוי בלי לפגוע בחוזק? אולי שינוי זווית יבטל את הצורך בתמיכות ויחסוך דקות יקרות לכל יחידה? אתגר נוסף הוא האחידות – כל חלק חייב להיות זהה לקודמו. זה דורש בקרה הדוקה.

המטרה משתנה: במקום "איך אני גורם לזה לעבוד?" היא הופכת ל-"איך אני מייצר 100 כאלה, במהירות, בעלות נמוכה ובאיכות עקבית?".

הרגע שבו נכון לבקש עזרה

והנה האמת הפשוטה: לא תמיד נכון לעשות הכל לבד. יש רגע שבו פנייה לחברה מנוסה, כמונו ברותל, הופכת מהוצאה להשקעה חכמה.

כשאתם עובדים עם צוות שחי ונושם עיצוב והנדסה, אתם לא מקבלים רק "שירותי הדפסה". אתם מקבלים שותפים שמביאים ניסיון של מאות פרויקטים. אנחנו יודעים לזהות כשלים פוטנציאליים לפני שהם קורים, ומבינים איך לתכנן לייצור יעיל. רוצים להבין איך זה נראה? תוכלו לקרוא על ייצור דגמים וסדרות קצרות אצלנו.

התהליך המשותף מתחיל בשיחה. אתם מציגים את המוצר והדרישות. אנחנו בוחנים את קבצי ה-CAD בעיניים של יצרנים ומציעים שיפורים. זה כולל ניתוח DFM מעמיק, בחירת הטכנולוגיה והחומר הנכונים, הדפסת פיילוט לאישור, וניהול כל תהליך הייצור ובקרת האיכות.

טכנולוגיות ישראליות מתקדמות, כמו אלו של חברת מאסיבית, מאפשרות לנו להגיע לתפוקה גבוהה ולקצר משמעותית את זמני הייצור לסדרות.

מיקור-חוץ הוא לא ויתור על שליטה. להפך, זה כלי להאיץ את הפרויקט, להבטיח איכות מקצועית ולהתמקד במה שאתם עושים הכי טוב.

שאלות נפוצות (ותשובות מהשטח)

כשנכנסים לפרויקט פיתוח, תמיד יש שאלות. ריכזנו כאן את החשובות ביותר, עם תשובות פרקטיות שיעזרו לכם להתקדם.

באיזה פורמט קובץ לשלוח?

הבחירה המקצועית והנכונה כמעט תמיד תהיה קובץ STEP. רוב האנשים מכירים STL, והוא בסדר למודלים בסיסיים. אבל קובץ STL הוא רק "קליפה" גיאומטרית. קובץ STEP, לעומת זאת, הוא מודל הנדסי מלא. זה מאפשר לנו לבצע תיקונים והתאמות מדויקות אם צריך, בלי לבנות הכל מחדש. בפועל, זה חוסך זמן, כסף, ומבטיח תוצאה טובה יותר.

תחשבו על זה ככה: STL הוא כמו צילום של המודל. STEP הוא המודל עצמו. כשיש לנו את המקור, אנחנו יכולים לעשות הרבה יותר.

כמה עולה להדפיס אב-טיפוס?

התשובה הכנה היא שאין מספר קסם. זה תלוי בגודל, במורכבות, בחומר ובטכנולוגיה. דגם תצוגה קטן מ-PLA יכול לעלות עשרות שקלים. אב-טיפוס פונקציונלי ומורכב, מחומר הנדסי כמו ניילון מחוזק בסיבי פחמן, יכול להגיע לאלפי שקלים. הדרך היחידה לדעת היא לשלוח את הקובץ ולקבל הצעת מחיר ספציפית.

אפשר להשתמש בחלקים מודפסים כמוצרים סופיים?

בהחלט כן. התפיסה שהדפסה מיועדת רק לאבי-טיפוס מיושנת. היום, בזכות חומרים הנדסיים מודרניים (כמו PEEK, פוליקרבונט ו-ULTEM) וטכנולוגיות מדויקות, אפשר לייצר חלקים סופיים שעומדים בעומסים ומחזיקים לאורך זמן. זה פתרון מעולה לסדרות ייצור קצרות, מוצרים בהתאמה אישית, וחלקי חילוף לפי דרישה.

הטכנולוגיה קיימת. השאלה היא רק איך רותמים אותה נכון כדי לפתור את האתגר שלכם.

המעבר מרעיון למוצר פיזי הוא מסע, אבל הוא לא חייב להיות מסע שעוברים לבד. אם אתם מחפשים שותף עם ניסיון של עשרות שנים בהנדסה, עיצוב וייצור, שיודע לקחת אתגרים ולהפוך אותם למוצרים שעובדים – אנחנו כאן.

בואו נדבר על הפרויקט שלכם. בקרו באתר של רותל הנדסת מוצר בע"מ וגלו איך נוכל לעזור לכם להפוך את הרעיון הגדול הבא למציאות: https://www.rotel.co.il