מודלים תלת מימדיים: המדריך ליזמים שהופכים רעיון למשהו שאפשר להחזיק ביד

- ישי תעיזי

- לפני יום 1

- זמן קריאה 10 דקות

המושג מודלים תלת מימדיים נשמע פשוט, נכון? אבל כל מי שניסה לשלוח קובץ לייצור מכיר את הרגע הזה. פתאום, השיחה מתמלאת בראשי תיבות כמו CAD, Mesh, STL, ו-STEP. זה מרגיש כאילו נכנסת לשיחה בשפה זרה.

האמת היא שזה פחות מסובך ממה שזה נשמע. ההבנה של ההבדלים הקטנים האלה היא מה שמבדיל בין אב-טיפוס מוצלח לבין בזבוז יקר של זמן וכסף. זה הסיפור שמאחורי כל מוצר פיזי שאתם מחזיקים ביד.

לא כל המודלים נולדו שווים

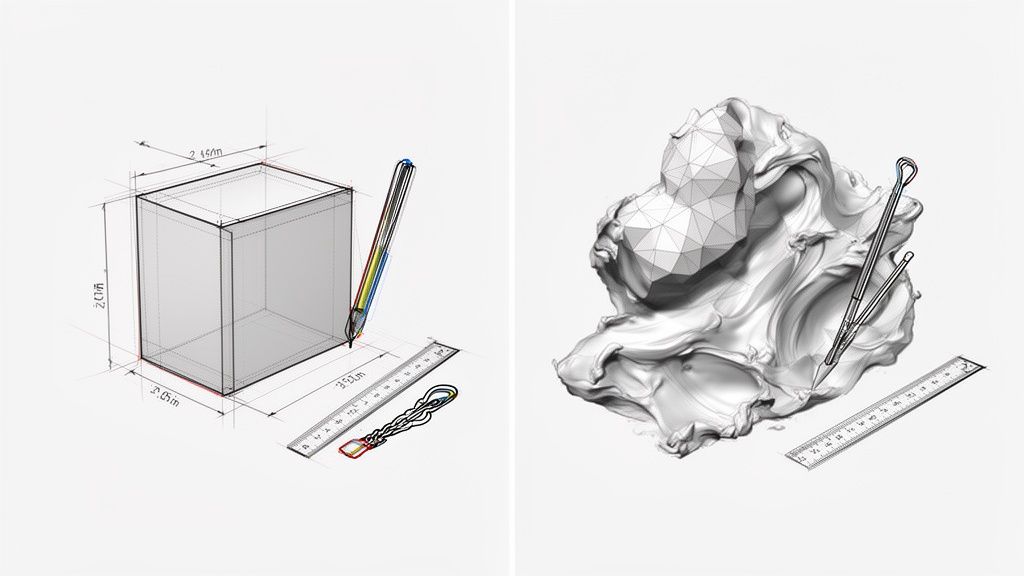

בואו נדבר גלויות. כשאומרים "מודל תלת-מימדי", מדברים למעשה על שתי שפות שונות לגמרי. זה לא סתם עניין של סיומת הקובץ; זו פילוסופיה שונה לחלוטין של איך בונים אובייקט בעולם הדיגיטלי.

מהנדס שמתכנן חלק למכונה חושב במונחים של STEP. אמן שמפסל דמות למשחק מחשב או טכנאי שמפעיל סורק תלת-מימד חושבים ב-OBJ או STL. להבין את ההבדל הזה זה הבסיס. זה הכל.

מודל CAD פרמטרי: המתכון המדויק של המהנדס

תחשבו על מודל CAD (קיצור של Computer-Aided Design), כמו קובץ STEP, בתור מתכון הנדסי מדויק. הוא לא רק מראה איך המוצר נראה. הוא מגדיר איך לבנות אותו.

במודל כזה, כל קו, חור או עיגול מוגדרים על ידי נוסחה מתמטית. זה הכוח של תכנון פרמטרי: אם תחליטו לשנות קוטר של בורג מ-5 מ"מ ל-6 מ"מ, כל החלקים שקשורים בו יתעדכנו לבד. זה כמו קסם, רק שזה מתמטיקה.

הוא בנוי על הגדרות מדויקות, לא קירובים. יש לו היסטוריית בנייה מלאה שאפשר "לחזור אחורה בזמן" ולשנות כל שלב. והכי חשוב, זו שפת האם של עולם הייצור. מכונות CNC ומפעלים מדברים בשפה הזאת. הקובץ אומר להם בדיוק איפה לחתוך, איפה לקדוח, ובאילו סטיות מותר להם לעבוד.

בקיצור, מודל CAD הוא תוכנית העבודה. הוא הסיפור המלא של המוצר.

כשמפעל ייצור מקבל קובץ CAD, הוא מקבל סט הוראות הפעלה. אין מקום לניחושים או פרשנויות. לכן בתעשייה, CAD הוא הסטנדרט. נקודה.

מודל Mesh (רשת): הפסל הדיגיטלי

עכשיו, נעבור למודל Mesh (רשת), כמו קובץ STL. אם ה-CAD הוא המתכון, ה-Mesh הוא תמונה או פסל של התוצאה הסופית. הוא מתאר רק את פני השטח של האובייקט בעזרת רשת צפופה של מיליוני משולשים קטנים.

זה ייצוג ויזואלי מצוין של הצורה, אבל הוא "טיפש" מבחינה הנדסית. הוא לא יודע שקיר צריך להיות בעובי 5 מ"מ; הוא רק יודע שיש שם אוסף של משולשים. איכות המודל תלויה בצפיפות הרשת. יותר משולשים, יותר פרטים, אבל גם קובץ כבד יותר.

לנסות לשנות מידה ספציפית במודל כזה זה כמו לנסות להאריך זרוע בפסל על ידי משיכת החומר. זה אפשרי, אבל זה לא יהיה מדויק. המודלים האלה נהדרים להדפסה בתלת-מימד ולגרפיקה, כי מדפסות עובדות בשכבות, והתרגום של רשת משולשים לשכבות הוא טבעי ופשוט.

הבעיות מתחילות כשמנסים להשתמש בכלי הלא נכון למשימה. שליחת קובץ Mesh לייצור בעיבוד שבבי היא הימור. שליחת קובץ CAD להדפסה דורשת המרה ל-Mesh, תהליך שלפעמים מאבד פרטים בדרך.

ההבנה הזו היא צעד קריטי. זה לא עניין של "טוב" או "רע", אלא של התאמת הכלי למטרה.

השוואה מהירה בין סוגי מודלים

מאפיין | מודל CAD פרמטרי (למשל STEP) | מודל רשת (למשל STL) |

|---|---|---|

מבנה בסיסי | גיאומטריה מתמטית מדויקת (NURBS) | רשת של משולשים (פוליגונים) |

דיוק | גבוה מאוד, מוגדר על ידי נוסחאות | תלוי בצפיפות הרשת (קירוב של פני השטח) |

יכולת עריכה | גמישה ופרמטרית, שינוי מידות קל | מוגבלת מאוד, דורשת "פיסול" דיגיטלי |

מידע בקובץ | היסטוריית בנייה, חומרים, טולרנסים | צורת פני השטח החיצוניים בלבד |

שימוש אידיאלי | תכנון הנדסי, עיבוד שבבי (CNC), ייצור תבניות | הדפסה בתלת-מימד, גרפיקה, סריקות 3D |

פורמטים נפוצים | STEP, IGES, Parasolid (x_t) | STL, OBJ, 3MF |

הטבלה מבהירה שבחירת סוג המודל היא החלטה אסטרטגית. לפיתוח מוצר לייצור המוני, CAD הוא הכרח. לאב-טיפוס מהיר בהדפסה או לצורות אורגניות, Mesh הוא בדרך כלל הדרך הנכונה.

איך מודל תלת-מימדי באמת נולד

הרבה לפני שמוצר מגיע לייצור, הוא מתחיל כמחשבה, אולי כשרבוט על מפית. בסוף הוא הופך למודל דיגיטלי. אבל איך הקסם הזה קורה? זו לא קוסמות, אלא תהליך הנדסי.

בואו נצלול לשלוש הדרכים העיקריות שבהן מודלים תלת-ממדיים באים לעולם. כל אחת מתאימה למצב אחר.

הדרך הקלאסית: תכנון הנדסי בתוכנות CAD

זו נקודת המוצא לרוב המוצרים. מהנדס או מעצב יושב מול תוכנה כמו SolidWorks ובונה את החזון מאפס – מידה אחר מידה.

הגאונות פה היא בגישה הפרמטרית. כל אלמנט לא סתם מצויר, אלא מוגדר מתמטית. מה זה אומר? שאם תחליטו לשנות את עובי הדופן של מארז, המודל כולו "יודע" להתאים את עצמו. זה ה-DNA הדיגיטלי של המוצר, שמכיל את כל ההיגיון ההנדסי שלו.

כשאנחנו בונים מודל CAD מאפס, אנחנו יוצרים את "גרסת האמת" היחידה של המוצר. כל החלטה, כל מידה וכל חומר מתועדים. זה מאפשר לנו לבדוק, לשחזר ולשלוח לייצור בראש שקט.

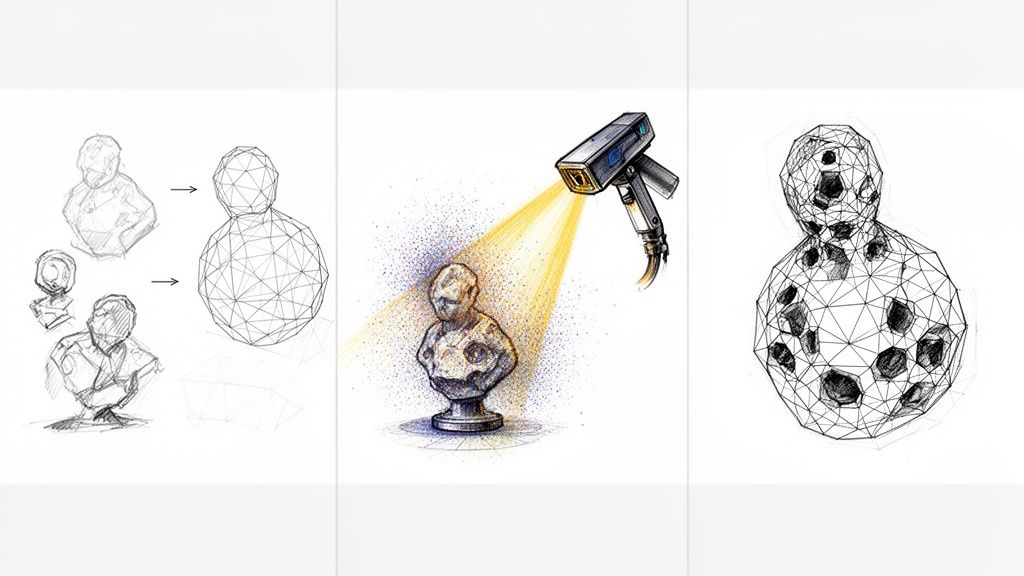

הנדסה הפוכה: להפוך אובייקט פיזי לקובץ

אבל מה קורה כשיש לכם מוצר פיזי, אבל אין לכם את קבצי התכנון? זה קורה כל הזמן: חלק חילוף ישן, מוצר של מתחרה שרוצים לנתח, או איבר אנושי שצריך ליצור עבורו שתל.

כאן נכנסת טכנולוגיית הסריקה התלת-ממדית. סורק מקרין דפוסים על האובייקט וקולט את ההחזרים. התוצאה היא "ענן נקודות" – מיליוני קואורדינטות בחלל שממפות את פני השטח של האובייקט בדיוק מדהים. מהענן הזה נוצר מודל Mesh, בדרך כלל בפורמט STL, שמתפקד כ"תאום דיגיטלי" של החלק. מכאן, אפשר לשלוח אותו להדפסה או להתחיל תהליך מורכב יותר של בניית מודל CAD הנדסי על בסיס הסריקה.

האתגר הנסתר: ניקוי קבצי Mesh

בין אם המודל הגיע מסריקה ובין אם הורדתם אותו מהאינטרנט, קבצי Mesh כמעט אף פעם לא מגיעים מושלמים. יכולים להיות בהם חורים, משולשים הפוכים, או "רעש" דיגיטלי שהופך אותם לבלתי שמישים.

שלב הניקוי והתיקון הוא עבודה סיזיפית אבל קריטית. צריך לסגור חורים, להחליק משטחים, ולפעמים להקטין את כמות המשולשים כדי להפוך את הקובץ לקל יותר לעיבוד, מבלי לפגוע בפרטים.

מאז שרותל הנדסת מוצר הוקמה ב-1992, שוק המודלים התלת-ממדיים בישראל גדל בלמעלה מ-300%. שימוש בסורקים מדויקים, שמאפשרים השוואה בין הסריקה לקובץ ה-CAD המקורי, יכול לחסוך עד 40% בעלויות של תיקונים בייצור.

לדעת מתי לתכנן מאפס, מתי לסרוק ומתי להשקיע בתיקון מודל קיים – זה חלק מהאמנות. בסוף, לא משנה איך המודל נולד. מה שחשוב הוא שהוא יהיה מדויק, שלם ומוכן לשלב הבא. רוצים ללמוד עוד? קראו את המדריך שלנו על בניית מודלים שעובדים באמת להדפסה בתלת-מימד.

מהמודל הדיגיטלי לאב-טיפוס פיזי

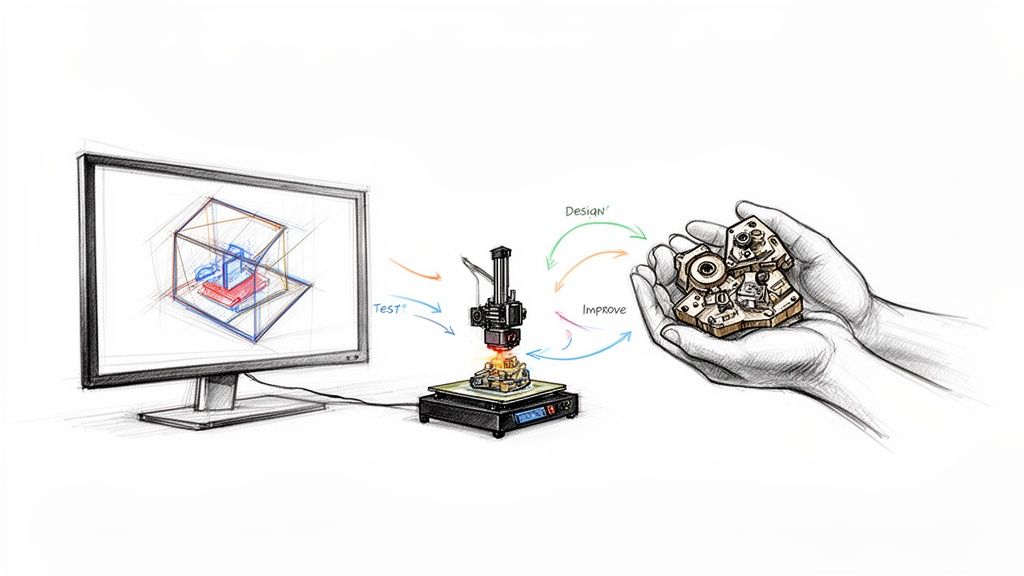

המודל שלכם על המחשב. הוא נראה מושלם. אבל יש שאלה אחת גדולה שהמסך לא יכול לענות עליה: איך זה ירגיש ביד?

כאן נכנס שלב האב-טיפוס. זה הרגע שבו מודלים תלת מימדיים מפסיקים להיות קובץ יפה והופכים לגשר בין החזון למוצר המוגמר.

למה אי אפשר לדלג על זה

לפעמים, כשהתקציב לוחץ, עולה הפיתוי לדלג על אב-טיפוס ולקפוץ ישר לייצור. בואו נהיה כנים – זו כמעט תמיד טעות יקרה. אב-טיפוס הוא לא הוצאה, הוא השקעה. זו פוליסת הביטוח שלכם.

טכנולוגיות כמו הדפסת תלת-מימד או עיבוד שבבי (CNC) יכולות להפוך את הקובץ לאובייקט שאפשר להחזיק ביד תוך שעות. זה מאפשר לנו לבדוק הנחות קריטיות בזול ובמהירות.

אני זוכר לקוח שפיתח מכשיר רפואי עם ידית ארגונומית. על המסך, העיצוב נראה אלגנטי. אבל כשהדפסנו אב-טיפוס, גילינו משהו שהמסך לא יכול היה להראות: זווית מסוימת גרמה ללחץ לא טבעי על פרק כף היד אחרי כמה דקות של שימוש.

גילוי כזה בשלב הייצור היה עולה הון – שינוי תבניות, עיכובים, נזק תדמיתי. בזכות אב-טיפוס שעלה כמה מאות שקלים, חסכנו טעות של עשרות אלפי דולרים.

לא כל אב-טיפוס נועד לאותה מטרה

לא כל אב-טיפוס צריך להיות מושלם. יש סוגים שונים, וכל אחד משרת מטרה אחרת.

דגם נראות נועד לבחון את העיצוב, הפרופורציות והארגונומיה. הוא לא חייב לעבוד, רק להיראות ולהרגיש כמו הדבר האמיתי.

דגם פונקציונלי זה כבר סיפור אחר. הוא נועד לבדוק את המנגנונים המכאניים, את ההרכבות ואת התפקוד הכללי. הוא מיוצר מחומרים חזקים יותר ועובר בדיקות עומס ועמידות.

בניית אב-טיפוס היא לא אירוע חד-פעמי, אלא תהליך. זו שיחה מתמשכת בין הרעיון למציאות. כל דגם שמודפס מלמד אותנו משהו חדש.

הלולאה שחוסכת לכם זמן וכסף

הכוח האמיתי כאן הוא היכולת ליצור לולאת משוב מהירה: לתכנן, להדפיס, לבדוק, לשפר ולחזור על התהליך. כל סיבוב כזה מקצר את הדרך למוצר בשל.

במקום לגלות בעיות מאוחר, אנחנו "נכשלים מהר" ו"נכשלים בזול". כל כשל קטן שנמצא באב-טיפוס הוא הצלחה גדולה בפרויקט. הוא מאפשר לנו לתקן את המסלול בעלות מינימלית ומבטיח שהמוצר הסופי יעבוד בעולם האמיתי. אם תרצו להעמיק, תמצאו עוד מידע במדריך המעשי שלנו לבניית אב-טיפוס.

בסוף, המעבר מהדיגיטלי לפיזי הוא רגע האמת. זה המבחן הראשון של הרעיון מול חוקי הפיזיקה. זה שלב שדורש סבלנות, פתיחות, והבנה שהדרך למוצר מעולה רצופה באיטרציות.

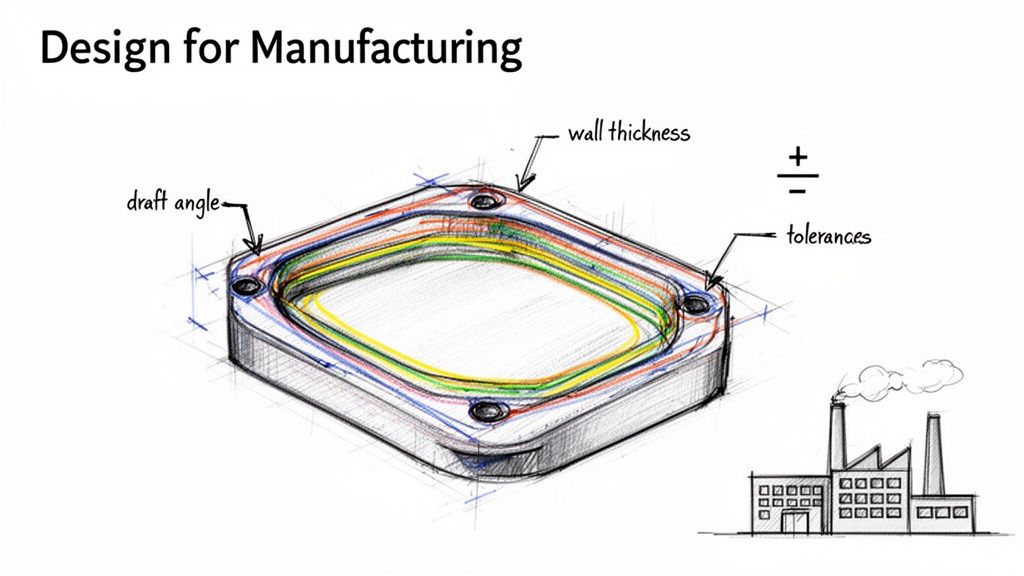

הפיכת המודל למוצר שאפשר לייצר בסדרות

יש פער ענק בין מודל שאפשר להדפיס פעם אחת לבין מוצר שאפשר לייצר באלפים, בעלות תחרותית ובאיכות אחידה. הגשר מעל הפער הזה נקרא DFM – Design for Manufacturing. בעברית פשוטה, תכנון לייצור.

זה הרגע שהנדסה אמיתית פוגשת את העיצוב היפה. כאן החלטות קטנות במודל ה-CAD יכולות לחסוך מאות אלפי שקלים בהמשך.

מה שעובד בהדפסה לא עובד בתבנית

בהדפסת תלת-מימד, החוקים גמישים. המדפסת בונה שכבה אחרי שכבה. אבל כשעוברים לייצור המוני, למשל בהזרקת פלסטיק, הסיפור שונה לגמרי. כאן אנחנו מזריקים חומר מותך לתוך תבנית מתכת יקרה. כדי שהמוצר יוכל לצאת מהתבנית בשלום, המודל חייב להיות מתוכנן לפי "חוקי משחק" נוקשים.

DFM הוא לא "תוספת" בסוף. זו פילוסופיה שחייבת להיות שזורה בכל החלטה, מהקו הראשון. לחשוב על הייצור מהיום הראשון – זה מה שמבדיל בין מוצר שמצליח למוצר שנשאר על הנייר.

בתעשיית המכשור הרפואי, כ-55% מהמוצרים החדשים מפותחים באמצעות מודלים תלת-מימדיים. זה מאפשר בדיקות מהירות ומקצר את זמן היציאה לשוק בממוצע של שישה חודשים.

שלושה מושגים שכל יזם חייב להכיר

כדי להפוך מודל למוצר בר-ייצור, יש כמה עקרונות יסוד.

עובי דופן אחיד: בהזרקה, פלסטיק חם זורם לתבנית קרה. אם דופן אחת עבה מדי, היא תתקרר לאט יותר מהשאר. התוצאה? עיוותים ושקעים מכוערים. עובי דופן אחיד הוא המפתח לחלק איכותי.

זוויות חליצה: ניסיתם פעם לשלוף קוביית קרח ממגש קשיח? זה לא פשוט. עכשיו דמיינו שהדפנות מעט משופעות. הקובייה יוצאת בקלות. אלו זוויות החליצה – שיפועים קטנים שמוסיפים למודל כדי שישתחרר מהתבנית בקלות.

טולרנסים: שום תהליך ייצור אינו מושלם. תמיד יש סטיות קטנות. טולרנס הוא הסטייה המותרת מהמידה המדויקת. אם שני חלקים צריכים להתחבר, הטולרנסים שלהם חייבים להיות מתוכננים כך שתמיד תהיה התאמה.

דוגמה מהעולם האמיתי

בואו ניקח מארז פלסטיק למכשיר רפואי. במודל הראשוני, המעצב יצר קירות ישרים וצלעות חיזוק עבות. המודל נראה נהדר והודפס בהצלחה. אבל בבדיקת DFM התעוררו בעיות: בלי זוויות חליצה, החלק היה נתקע בתבנית. צלעות החיזוק העבות היו יוצרות שקעים בצד החיצוני. טולרנסים לא מוגדרים היו גורמים לכך שחלק מהמארזים פשוט לא היו נסגרים.

הפתרון היה לחזור ל-CAD ולבצע התאמות: הוספנו זוויות חליצה, הקטנו את עובי הצלעות, והגדרנו טולרנסים מדויקים. השינויים האלה, שנעשו בתכנון, חסכו שינויים יקרים להחריד בתבנית והבטיחו ייצור חלק. אם הנושא מעניין אתכם, תוכלו להרחיב במאמר שלנו על תהליך ה-DFM.

זו תמצית הסיפור. המעבר מאב-טיפוס לייצור המוני דורש חשיבה אחרת. הוא דורש לכבד את מגבלות הייצור ולהבין שתכנון נכון הוא הנדסה חכמה שחוסכת את הכסף הגדול באמת.

סיפורי מקרה: כשהמודל פוגש את המציאות

תיאוריה זה נחמד, אבל בסוף היום, מה שקובע זה איך מודלים תלת-מימדיים פותרים בעיות אמיתיות בשטח. בואו נדבר על שני סיפורים מהניסיון שלנו שממחישים בדיוק את זה.

כל פרויקט הוא מסע אל הלא נודע. המודל התלת-מימדי הוא גם המצפן וגם המפה. הוא מגרש המשחקים הדיגיטלי שלנו – המקום שבו אנחנו יכולים לבדוק רעיונות, לטעות, לתקן ולנצח עוד לפני שהברג הראשון יוצר.

סיפור ראשון: מכשיר רפואי שבו כל מיקרון קובע

חברת סטארט-אפ פנתה אלינו עם אתגר: לארוז אלקטרוניקה רגישה, מנגנון מכני ומערכת אופטית זעירה בתוך מארז ארגונומי למכשיר כירורגי. על הנייר, זה נשמע אפשרי. במציאות, זה היה כמו להרכיב פאזל תלת-מימדי שבו כל החלקים רוצים להיות באותו מקום.

המודל התלת-מימדי הפך למערכת העצבים של הפרויקט. במקום לייצר אב-טיפוס פיזי יקר אחרי כל שינוי, בנינו "הרכבה וירטואלית" מלאה ב-CAD. בתוך המודל, יכולנו:

לזהות התנגשויות: הרצנו בדיקות אוטומטיות שמיד זיהו כל פעם ששני רכיבים תפסו את אותו נפח. גילינו שכבל מסוים אמור לעבור בדיוק איפה שתכננו להבריג בורג – תקלה שהייתה מתגלה רק בהרכבה וגורמת לעיכוב של שבועות.

לבדוק מרווחים לתחזוקה: האם טכנאי יוכל להחליף סוללה בלי לפרק חצי מהמכשיר? באמצעות המודל, דימינו את תנועת הידיים והכלים.

לעשות אופטימיזציה למבנה: הרצנו סימולציות חוזק כדי למצוא את האיזון המושלם בין משקל לחוזק. זה אפשר לנו להפוך את המכשיר לקל ונוח יותר.

המודל לא היה סתם תמונה. הוא היה מעבדת ניסויים שחסכה לנו סבבי פיתוח יקרים והבטיחה שהאב-טיפוס הראשון יהיה קרוב מאוד למוצר הסופי.

המטרה היא לא להימנע מטעויות, אלא לעשות אותן כמה שיותר מהר ובזול. המודל מאפשר לנו לעשות את כל הטעויות על המסך, שם העלות של "תיקון" היא כמה קליקים.

סיפור שני: מוצר צריכה שבו העיצוב מוכר והעלות קובעת

פרויקט אחר לקח אותנו לקצה השני: מוצר צריכה לשוק הביתי. כאן, הפוקוס היה על אסתטיקה, חווית משתמש, ובעיקר – עלות ייצור נמוכה. האתגר היה כפול: גם לגייס הון וגם לתכנן מוצר שאפשר יהיה לייצר במיליונים במחיר תחרותי.

המודל שיחק פה תפקיד כפול.

קודם כל, הוא היה איש המכירות שלנו. השתמשנו במודל ה-CAD כדי ליצור הדמיות פוטו-ריאליסטיות שנראו כמו צילומים של מוצר אמיתי. התמונות האלה כיכבו במצגות למשקיעים ועזרו לנו למכור את החזון.

שנית, וזה החלק החשוב יותר, המודל היה הבסיס לתהליך DFM אגרסיבי. המטרה הייתה פשוטה: לחתוך כל שקל מיותר מעלות הייצור.

פישוט גיאומטריה: עברנו על כל משטח ושאלנו: "האם זה הכרחי? אפשר להשיג את אותו אפקט בצורה פשוטה וזולה יותר לייצור?".

ניתוח זרימה (Moldflow): הרצנו סימולציות שהראו איך הפלסטיק יזרום בתבנית. זה עזר לנו למקם את נקודות ההזרקה בצורה אופטימלית ולהימנע מפגמים.

איחוד חלקים: במקום לתכנן שני חלקים, בדקנו אם אפשר לאחד אותם לחלק אחד חכם. כל חלק שחסכנו היה חיסכון בעלות תבנית, הרכבה ונקודת כשל פוטנציאלית.

בסוף התהליך, הצלחנו להפחית את עלות הייצור ליחידה בכ-30%. זה היה ההבדל בין מוצר רווחי למוצר שמפסיד כסף.

שני הסיפורים האלה, כל כך שונים, חולקים אמת אחת. הם מוכיחים שהכוח האמיתי של מודלים תלת-מימדיים הוא לא רק להראות איך המוצר ייראה, אלא לתת תשובות לשאלות הכי קשות, הרבה לפני שהתהליך מתחיל לעלות כסף אמיתי.

מהמודל לתיק הייצור: השלב האחרון (והנשכח)

יש לנו מודל תלת-מימדי מוכן. הוא עבר אופטימיזציה, נבדק כאב-טיפוס, הלקוח מרוצה. אפשר לחשוב שפה הסיפור נגמר. זו טעות נפוצה. האמת היא שזה רק סוף ההתחלה.

המודל עצמו הוא כמו מנוע משוכלל בלי שלדה וגלגלים. הוא הלב של הפרויקט, אבל כדי להפוך אותו למוצר אמיתי, צריך לבנות סביבו מערכת שלמה של תיעוד, הוראות ייצור ובקרה.

המודל צריך לדבר בשפה של המפעל

הטעות הגדולה ביותר היא לשלוח קובץ STEP לספק ולקוות לטוב. מודל לבדו לא מספר את כל הסיפור. הוא לא עונה על שאלות כמו:

איזו רמת גימור צריכה להיות?

מאיזה חומר ספציפי צריך לייצר את החלק?

מה הטולרנסים הקריטיים?

יש הנחיות הרכבה מיוחדות?

כאן נכנס התיעוד ההנדסי. זה התרגום של "כוונת המהנדס" להוראות ברורות שכל מפעל, בכל מקום בעולם, יכול להבין.

המטרה של תיעוד הנדסי היא פשוטה: להסיר כל מקום לניחושים. כל פרט שלא מוגדר שחור על גבי לבן הוא הזמנה לפרשנות. פרשנות בייצור עולה כסף.

התיעוד הזה מורכב בדרך כלל משלושה מסמכים, שכולם נגזרים מהמודל התלת-מימדי:

שרטוטי ייצור (2D Drawings): כן, גם בעולם התלת-מימד, עדיין יש מקום לשרטוט הדו-מימדי. הוא מציג היטלים ברורים, מידות קריטיות, טולרנסים והערות חשובות.

מפרטים טכניים: מסמך שמגדיר דרישות כמו צבע מדויק, חומר גלם, תקנים, או הוראות לבדיקות איכות.

עץ מוצר (BOM): בפשטות, זו רשימת הקניות של הפרויקט. היא מפרטת כל רכיב, ממעגלים מורכבים ועד לבורג הכי קטן, כולל מק"טים וכמויות.

מהמודל הדיגיטלי לבקרת איכות פיזית

אחרי שהתיעוד נשלח והמפעל מתחיל לייצר, מתחיל שלב בקרת האיכות. כאן אנחנו סוגרים את המעגל וחוזרים למודל המקורי. כשהחלקים הפיזיים הראשונים מגיעים, התפקיד שלנו הוא לוודא שהם תואמים למודל ה-CAD.

איך? אנחנו משתמשים בכלים כמו סריקה תלת-ממדית כדי להשוות את החלק הפיזי ל"תאום הדיגיטלי" שלו. התוצאה היא "מפת חום" שמראה בדיוק איפה יש סטיות. זה מאפשר לנו לאשר את המשך הייצור בלב שקט, או לדרוש תיקונים לפני שמאוחר מדי.

זהו. זה המסע כולו. מהרעיון המופשט, דרך מודלים תלת מימדיים, ועד למוצר פיזי שאפשר להחזיק ביד – והוא בדיוק, אבל בדיוק, מה שתכננו שיהיה. המטרה הסופית היא לא ליצור מודל יפה, אלא מוצר אמיתי. מוצר שעובד, שנמכר, ושבתקווה, גם משפר משהו בחיי אנשים. זה הסיפור כולו.

במשך למעלה מ-30 שנה ברותל הנדסת מוצר בע"מ, ליווינו מאות יזמים וחברות במסע המורכב הזה. אם אתם מוכנים להפוך את המודל שלכם למוצר אמיתי, אנחנו כאן כדי לעזור לכם לעשות את זה נכון. בקרו באתר שלנו כדי ללמוד עוד.