Npi מה זה? מדריך להפיכת רעיון למוצר אמיתי שעובד

- רותל הנדסת מוצר

- 31 בדצמ׳ 2025

- זמן קריאה 11 דקות

עודכן: 6 בינו׳

בואו נדבר תכל'ס. הרעיון שלכם מרגיש גאוני. אולי אפילו בניתם אב-טיפוס מגושם שעושה את העבודה על שולחן העבודה שלכם. הרגע הזה, שבו משהו שהיה רק בראש הופך למשהו שאפשר לגעת בו, הוא קסם. אבל כאן, בדיוק כאן, מתחיל המסע האמיתי.

השאלה היא לא "האם זה עובד?", אלא "איך הופכים את זה לאלף יחידות זהות, אמינות ורווחיות?". כאן נכנס לתמונה תהליך שרוב האנשים לא מכירים, אבל הוא זה שמפריד בין המצאה ענקית במגירה לבין מוצר מצליח על המדף. קוראים לזה NPI, או New Product Introduction.

זו לא עוד מילה מהז'רגון הטכני. זו מפת הדרכים שהופכת חלום למציאות.

הגשר הבטוח בין רעיון למציאות

בואו נהיה כנים. הפיתוי פשוט "לרוץ לייצור" הוא עצום. השוק לוחץ, אתם רוצים להיות ראשונים, וההתלהבות בשיאה. אבל לוותר על תהליך NPI מסודר זה כמו לצאת למסע ארוך בלי מפה. אולי תגיעו, אבל סביר יותר שתלכו לאיבוד, תבזבזו זמן יקר, ובסוף תגיעו למקום הלא נכון.

תחשבו על NPI כמו תוכנית אדריכלית לבניין. אף אחד לא מתחיל לצקת בטון בלי שרטוטים, חישובי עומסים ואישורים. התהליך הזה הוא התוכנית המפורטת של המוצר שלכם. הוא מגדיר כל בורג, כל רכיב אלקטרוני, כל שלב בהרכבה וכל בדיקת איכות. הוא הגשר בין "זה עובד לי כאן במעבדה" לבין "אפשר לייצר את זה שוב ושוב, באופן מושלם".

NPI הוא לא בירוקרטיה. הוא המשמעת שהופכת אמנות להנדסה, והנדסה לעסק.

למה אי אפשר פשוט לדלג על זה?

כי המציאות תמיד מורכבת יותר. מחקרים מראים שרוב מוחלט של חברות הטכנולוגיה מדווחות על קשיים משמעותיים בהעברת מוצרים מפיתוח לייצור. זו הבעיה השקטה שהורגת סטארטאפים. תהליך NPI נכון, שמבוצע על ידי אנשים עם ניסיון אמיתי, יכול לקצר את זמן היציאה לשוק ב-30% עד 50%. זה לא נתון שולי, זה יכול להיות ההבדל בין הצלחה לכישלון.

התהליך הזה מבטיח שהמוצר שלכם לא רק יעבוד, אלא שאפשר יהיה לייצר אותו במסגרת התקציב ובלוח הזמנים. הוא המנגנון שמונע הפתעות יקרות ומבטיח שהמעבר מהפרוטוטייפ הבודד לייצור המוני יהיה חלק. אם אתם עוד בשלב הרעיון, כדאי לקרוא גם את המדריך שלנו על פיתוח מוצר חדש והוצאת הרעיון לשוק.

בסופו של דבר, NPI הוא השקעה. זו ההשקעה שמוודאת שהחלום שלכם יהפוך למציאות מסחרית, ולא יישאר כאב-טיפוס מרשים שנשכח במגירה.

פירוק מסע ה-NPI לשלבים שכל מוצר חייב לעבור

NPI הוא לא רשימת מטלות. זה מסע הגיוני ומסודר, שבו כל שלב נבנה על קודמו. מניסיון, אני יכול להגיד לכם שניסיון לקפוץ מעל שלב אחד הוא הזמנה כמעט בטוחה לנפילה כואבת ויקרה בהמשך.

בואו נפרק את המסע הזה יחד. נבין מה קורה בכל תחנה, וחשוב יותר, למה היא קריטית.

שלב 1: אפיון וקונספט – מניחים את היסודות

כל מוצר מתחיל מרעיון. אבל רעיון לבדו, טוב ככל שיהיה, פשוט לא מספיק. כאן אנחנו הופכים את החזון למשהו קונקרטי. זה הזמן לשאול את השאלות הקשות: מי הלקוח? איזו בעיה בדיוק אנחנו פותרים עבורו? מה חייב להיות במוצר, ומה סתם "נחמד שיהיה"?

התוצר הוא מסמך אפיון. זה לא עוד נייר, זה המצפן של הפרויקט. בלעדיו, כל אחד בצוות יפליג לכיוון אחר. זה מה שמונע את התופעה המתסכלת שבה מוסיפים עוד ועוד יכולות למוצר עד שהוא הופך למסורבל, יקר ולא ממוקד.

שלב 2: תכנון והנדסה – הופכים מילים למציאות

עם אפיון חד ביד, המהנדסים נכנסים לפעולה. כאן הרעיון המופשט מתחיל לקבל צורה מוחשית. מהנדסים מתרגמים את הקונספט למודלים תלת-ממדיים בתוכנות כמו SolidWorks, מתכננים את המעגלים האלקטרוניים, ומעצבים מוודאים שהוא יהיה לא רק פונקציונלי אלא גם נוח ונעים לשימוש.

זה הרגע שבו נכנסת לתמונה חשיבה קריטית על DFM (Design for Manufacturability), נושא חשוב שעליו נרחיב בהמשך. כאן חושבים איך כל חלק ייוצר, באילו חומרים נשתמש, וכיצד נרכיב הכל ביעילות. החלטה שגויה כאן יכולה לעלות פי עשרה יותר אם מגלים אותה רק על פס הייצור.

שלב 3: בניית אב-טיפוס – המפגש הראשון עם המציאות

זה אחד השלבים המרגשים. הרעיון, שעד עכשיו חי על מסכי מחשב, הופך בפעם הראשונה למשהו פיזי שאפשר להחזיק, ללחוץ, להרגיש.

אב-הטיפוס לא נועד להיות מושלם. מטרתו היא לבדוק הנחות יסוד: האם המכניקה עובדת? האם האלקטרוניקה מתפקדת? האם המידות נכונות? לעיתים קרובות בונים כמה סוגי אבות-טיפוס, כל אחד כדי לבדוק משהו אחר. זה שלב של למידה מהירה, תיקונים ושיפורים.

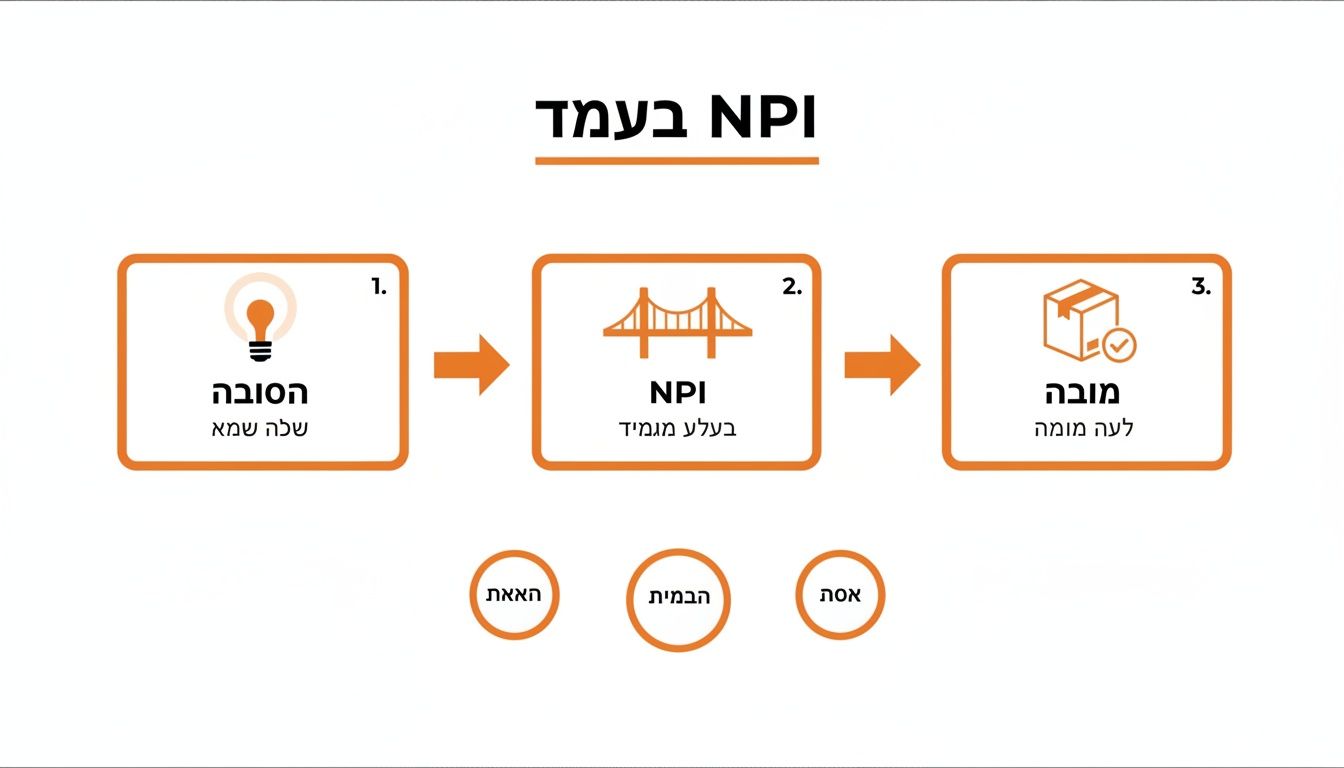

האינפוגרפיקה הזו ממחישה בפשטות איך NPI מגשר בין רעיון גולמי למוצר מוכן לשוק.

התובנה המרכזית היא שהמעבר הזה אינו אוטומטי. הוא דורש תהליך מנוהל כדי להבטיח שהתוצאה הסופית תהיה איכותית ובת-ייצור.

שלב 4: אימות ובדיקות (Validation) – האם זה באמת עובד כמו שצריך?

אחרי שיש אב-טיפוס שנראה ומרגיש כמו המוצר הסופי, מגיע שלב ההוכחות. כאן אנחנו לא מסתפקים ב"זה עובד", אלא בודקים אם המוצר עומד בכל הדרישות שהגדרנו בהתחלה.

הבדיקות האלה מקיפות. הן בוחנות פונקציונליות, עמידות לתנאי סביבה כמו חום וקור, אורך חיים בשימוש אינטנסיבי, ועמידה בתקנים הנדרשים (כמו CE, FCC או תקנים רפואיים). זה המקום למצוא את נקודות התורפה האחרונות לפני שמתחייבים לייצור המוני ויקר.

שלב 5: הכנה לייצור המוני

המוצר עבר את המבחנים. מעולה. עכשיו, המשימה היא להכין את כל מה שצריך כדי לייצר אלפי יחידות זהות. כאן בונים תיק ייצור – ספר ההוראות המפורט של המפעל. הוא מכיל שרטוטים סופיים, עץ מוצר (BOM) מדויק, הוראות הרכבה ויזואליות ותוכניות לבקרת איכות.

במקביל, עובדים מול המפעל לתכנון קו ההרכבה, בניית מתקני בדיקה, וביצוע הרצת פיילוט ראשונה כדי לוודא שהכל עובד כמו שעון לפני שלוחצים על הכפתור הירוק.

שלב ההכנה לייצור הוא תעודת הביטוח שלכם. הוא מבטיח שמה שתוכנן על שולחן המהנדס הוא בדיוק מה שייצא מקו הייצור, פעם אחר פעם.

שלב 6: ייצור סדרתי והשקה

הגענו לישורת האחרונה. קו הייצור מתחיל לעבוד. אבל העבודה לא באמת נגמרת. תהליך NPI טוב כולל גם ניטור של הייצור הראשוני, איסוף משוב מהשוק, והטמעת שיפורים קטנים בגרסאות הבאות.

כדי לסכם ולעשות סדר, הנה מפת הדרכים של תהליך ה-NPI שמראה את הקשר בין השלבים, המטרות והתוצרים.

מפת הדרכים של תהליך ה-NPI

טבלה זו מציגה את ששת השלבים העיקריים, מטרתם המרכזית והתוצרים המוחשיים שנוצרים בכל אחד מהם.

שלב בתהליך | מטרת השלב | התוצר המרכזי |

|---|---|---|

1. אפיון וקונספט | הגדרת "המה" ו"הלמה" של המוצר | מסמך אפיון מוצר (PRD) |

2. תכנון והנדסה | תרגום האפיון לתכנון הנדסי מפורט | מודלים (CAD), שרטוטים, תכנון אלקטרוני |

3. בניית אב-טיפוס | הוכחת היתכנות ראשונית ובדיקת הנחות יסוד | דגם פיזי עובד (פרוטוטייפ) |

4. אימות ובדיקות | וידוא שהמוצר עומד בכל הדרישות והתקנים | דוחות בדיקה מקיפים (רגולציה, סביבה, עמידות) |

5. הכנה לייצור | יצירת כל הכלים הדרושים לייצור סדרתי יעיל | תיק ייצור מלא (BOM, הוראות הרכבה, תכניות QC) |

6. ייצור סדרתי והשקה | העברת המוצר מפיתוח לייצור המוני ומסירה לשוק | מוצר מוגמר, בקרת איכות שוטפת, משוב מהשטח |

המסע הזה מורכב. הוא דורש תיאום, דיוק, והבנה עמוקה שכל שלב תלוי לחלוטין בקודמו. אין פה קיצורי דרך. יש רק דרך אחת נכונה לעשות את זה, והיא דורשת סבלנות ומתודולוגיה. זו הדרך היחידה להבטיח שהמוצר שלכם לא רק ייוולד, אלא גם ישרוד וישגשג.

המסמכים והתוצרים שמבטיחים ייצור מוצלח

תהליך NPI איכותי נמדד בתוצרים המוחשיים שלו – במסמכים המדויקים שהוא משאיר אחריו. יש שקוראים לזה "ניירת", אבל זו טעות. לא מדובר בבירוקרטיה, אלא בכלים שמונעים כאוס ומבטיחים שכל יחידה שתיוצר תהיה זהה לקודמתה.

זו תעודת הביטוח שלכם. היא מבטיחה שמה שתוכנן על שולחן המהנדס הוא בדיוק מה שיגיע בסוף ללקוח. בואו נכיר את ארבעת המסמכים החשובים ביותר, אלה שבלעדיהם פשוט אסור להתחיל לייצר.

עץ המוצר (BOM) – רשימת הקניות של המוצר

עץ המוצר, Bill of Materials (BOM), הוא למעשה רשימת המרכיבים המלאה של המוצר שלכם. תחשבו על זה כמו מתכון מדויק. הוא כולל כל רכיב, מהמיקרו-בקר המרכזי ועד הבורג הזעיר ביותר, כולל מספר קטלוגי של היצרן, כמות נדרשת, ולעיתים גם ספקים מאושרים.

ה-BOM הוא הבסיס לכל שרשרת האספקה. מחלקת הרכש משתמשת בו כדי להזמין את החלקים הנכונים, ומנהל הייצור מסתמך עליו כדי לוודא ששום דבר לא חסר.

BOM לא מדויק הוא מתכון לאסון. רכיב אחד שגוי יכול לעצור קו ייצור שלם, לגרום לעיכובים של שבועות ולעלות הון. הדיוק כאן הוא קריטי.

תיק ייצור – ספר ההוראות של המפעל

אם ה-BOM הוא רשימת המרכיבים, תיק הייצור הוא ספר ההוראות השלם. זהו האוסף המלא של כל המידע ההנדסי שהמפעל צריך כדי לבנות את המוצר שלכם בדיוק כפי שתכננתם. הוא מכיל שרטוטים הנדסיים מפורטים, מפרטים טכניים של חומרים וגימורים, והוראות הרכבה.

המסמך הזה מבטיח שגם אם תעבירו את הייצור למפעל אחר ביבשת אחרת, התוצאה תהיה זהה. הוא מבטל את הצורך ב"ידע שעובר מפה לאוזן".

מסמכי בקרת איכות (QC) – השומרים על הסטנדרט

איך תדעו שהמוצר שיוצא מהמפעל עומד בסטנדרטים שהצבתם? כאן נכנסים לתמונה מסמכי בקרת האיכות (Quality Control). מסמכים אלה מגדירים באופן חד-משמעי כיצד ומה לבדוק בכל שלב קריטי בתהליך.

הם עונים על שאלות כמו: באילו מכשירי מדידה להשתמש? מהם טווחי הטולרנס המותרים? אילו בדיקות יש לבצע בסוף קו ההרכבה? מסמכי ה-QC הם הכלי שלכם לאכוף את דרישות האיכות שלכם על היצרן.

הוראות עבודה (Work Instructions) – המדריך לעובד בקו

לבסוף, יש את הוראות העבודה. אלו לא שרטוטים הנדסיים מורכבים, אלא מדריך ויזואלי ופשוט, צעד אחר צעד, שמיועד לעובד שעומד בקו ההרכבה. לרוב הוא יכלול תמונות או איורים ברורים וטקסט מינימלי.

הוראות עבודה טובות מבטיחות שכל פעולה תתבצע באותו האופן בדיוק, על ידי כל עובד, בכל משמרת. הן מפחיתות טעויות אנוש ומבטיחות אחידות לאורך זמן.

ארבעת המסמכים הללו הם עמודי התווך של תהליך ייצור מוצלח. הם תוצר ישיר של שלב ה-אפיון מוצר המדויק ושלבי התכנון ההנדסי. הזנחה של אחד מהם היא הימור יקר שרוב היזמים פשוט לא יכולים להרשות לעצמם.

למה DFM הוא המפתח לייצור יעיל וחסכוני

כאן אנחנו מגיעים ללב העניין, לנקודה שבה פרויקטים מצליחים או נכשלים. זה הרגע שבו הניסיון מדבר, והוא אומר דבר אחד פשוט: DFM.

Design for Manufacturability, או בעברית פשוטה "תכנון לייצוריות", הוא כנראה המרכיב החשוב ביותר בתהליך NPI מוצלח. זו לא טכניקה ברשימת המטלות; זו פילוסופיה שלמה. הרעיון הוא פשוט – לחשוב על איך מייצרים את המוצר כבר מהשנייה הראשונה שמתחילים לתכנן אותו. לא אחרי, לא תוך כדי, אלא לפני.

מה זה אומר בפועל

בואו ניקח דוגמה. מהנדס מבריק יכול לתכנן חלק מתכתי מורכב, עם קימורים מושלמים ודיוקים של מיקרונים. על הנייר, יצירת אמנות. הבעיה? כדי לייצר את החלק הזה נדרש כרסום CNC יקר להחריד שדורש שעות מכונה מרובות. כל יחידה כזו תעלה הון.

עכשיו, נכניס לתמונה מהנדס עם חשיבת DFM. הוא יסתכל על אותו חלק וישאל: "מה המטרה הפונקציונלית שלו?". הוא יבין את המהות, ואז יתכנן אותו קצת אחרת. שינוי קטן בזווית או עיגול פינה יכולים לאפשר ייצור של אותו חלק בהזרקת פלסטיק פשוטה, תהליך שעלותו עשירית מעלות ה-CNC. התוצאה הסופית משיגה את אותה מטרה, אבל בעלות נמוכה דרמטית.

זו כל התורה על רגל אחת. זה ההבדל בין "אפשר לייצר את זה" לבין "כדאי לייצר את זה".

גישת DFM היא התרגום של חזון הנדסי למציאות כלכלית. היא מוודאת שהמוצר שלכם לא רק יהיה גאוני, אלא גם בר-קיימא.

מעבר לחיסכון בכסף

אבל הסיפור לא נגמר רק בעלויות. גישת DFM משפיעה על כל היבט של המוצר:

זמן יציאה לשוק: תכנון נכון מונע "הפתעות" בקו הייצור. פחות תקלות משמעותן הגעה מהירה יותר לשוק.

פחות פחת: חלקים שקל יותר לייצר מביאים לפחות טעויות ופחות יחידות פגומות שנזרקות לפח.

איכות ואמינות: תהליכי ייצור פשוטים ועקביים מובילים למוצר סופי אמין יותר.

כאן בדיוק הניסיון של שותף מנוסה נכנס לתמונה. היכולת לזהות בעיות ייצור פוטנציאליות כשהן עוד על הנייר ולפתור אותן לפני שהן עולות הון, היא אמנות. זה דורש הבנה עמוקה לא רק בהנדסה, אלא גם בחומרים ובתהליכי ייצור. אם אתם רוצים להעמיק בנושא, תוכלו לקרוא עוד על תהליך ה-DFM במאמר שלנו.

בסופו של דבר, חשיבה על ייצוריות היא לא אחריות של המפעל. היא מתחילה ונגמרת על שולחן השרטוטים. הזנחה של שלב זה כמוה כבניית מנוע מדהים שאי אפשר להרכיב במכונית. הוא אולי יפה, אבל הוא חסר תועלת.

איך תהליך NPI הציל מכשיר רפואי מקריסה

תיאוריה זה נחמד, אבל בואו נדבר על סיפור אמיתי. על הפרק: סטארטאפ בתחום המכשור הרפואי, עם רעיון משנה חיים וצוות פיתוח של תותחים. הם עבדו מסביב לשעון ובסוף, זה היה שם – אב-טיפוס שעבד פיקס במעבדה. המשקיעים כבר התכוננו לחגוג, והצוות הרגיש שהוא על גג העולם.

אבל אז הגיע מבחן המציאות. וזה כאב.

הבעיה הייתה פשוטה, אבל קטלנית: אב-הטיפוס תוכנן על ידי מפתחים, לא על ידי אנשי ייצור. כל הפוקוס שלהם היה ב"לגרום לזה לעבוד", והם בהחלט הצליחו. הם פשוט לא עצרו לרגע לשאול, "איך לעזאזל נייצר אלף יחידות כאלה?".

הצומת הקריטי בין המצאה למציאות

כשהגיע הרגע לעבור לייצור, הכל התחיל להתפרק. כל חלק נבחר על בסיס זמינות במעבדה או ביצועים מקסימליים, בלי שום מחשבה על עלות. חלק מהרכיבים היו יקרים בצורה אבסורדית, ואחרים דרשו עיבוד כל כך מסובך שכל יחידה הפכה ליצירת אמנות חד-פעמית.

זה לא נגמר שם. תהליך ההרכבה דרש מיומנות של צורף. מה שלקח למהנדס יום שלם להרכיב, היה בלתי אפשרי לשכפול בפס ייצור. והדובדבן שבקצפת? התברר שחלק מהחומרים שבחרו כלל לא עמדו בתקנים הרפואיים המחמירים.

הם הגיעו לצומת שבו חלומות של יזמים מתנפצים: היה להם מוצר עובד שאי אפשר למכור.

זו הנקודה שבה הרבה חברות נשברות. הפער בין 'זה עובד' לבין 'אפשר לייצר ולמכור את זה' הוא תהום עמוקה. תהליך ה-NPI הוא הגשר היחיד שחוצה אותה.

חזרה לשולחן השרטוטים

במקום להרים ידיים, הם עשו את הדבר הנכון. עצרו הכל והתחילו תהליך NPI מסודר, כמעט מהתחלה. זה היה מהלך קשה, אבל זה מה שהציל את הפרויקט.

הם חזרו לשולחן השרטוטים, אבל הפעם, המפתחים ישבו עם מומחי ייצור, אנשי רכש ויועצי רגולציה. כל חלק, כל בורג, נותח מחדש – דרך המשקפיים של DFM.

התוצאות היו דרמטיות:

תכנון מחדש: חלקים מורכבים שדרשו כרסום יקר תוכננו מחדש כך שניתן לייצר אותם בהזרקת פלסטיק. המהלך הזה לבדו הוריד את עלותם ב-90%.

פישוט ההרכבה: תהליך ההרכבה המסורבל, שכלל 12 שלבים, קוצר לשבעה שלבים ברורים. נוספו פיצ'רים מכניים שהבטיחו שכל חלק יתחבר למקומו רק בצורה הנכונה (Poka-Yoke).

החלפת חומרים: חומרים יקרים ולא תואמי רגולציה הוחלפו בחומרים שאושרו מראש לשימוש רפואי ועמדו בכל התקנים.

בסוף התהליך, המוצר החדש היה חיה אחרת לגמרי. הוא עשה את אותה פעולה, אבל מאחורי הקלעים הוא היה עולם אחר. הוא היה מוכן לייצור המוני, אמין בהרבה, וזול משמעותית.

הסיפור הזה הוא שיעור חשוב. הוא מראה שתהליך NPI הוא לא עוד שלב טכני, אלא רשת ביטחון אסטרטגית. הוא ההבדל בין המצאה גאונית שנשארת במגירה, לבין מוצר אמיתי שמשנה חיים של אנשים.

בחירת השותף הנכון למסע ה-NPI שלכם

תהליך NPI הוא מסע. וכמו בכל מסע מאתגר, הכלל החשוב ביותר הוא לא לצאת אליו לבד. הבחירה בשותף הנכון יכולה להיות מה שיפריד בין הצלחה מסחררת לבין כישלון כואב.

אז מה מחפשים? הרפלקס הראשון של רבים הוא ללכת על הצעת המחיר הזולה ביותר, אבל זו טעות קלאסית. במסע הזה, מה שאתם באמת צריכים זה לא את הקבלן הכי זול, אלא את השותף עם הניסיון הכי עמוק.

לא ספק, שותף

תחפשו צוות שמבין את כל התמונה, לא רק פיסה ממנה. אתם צריכים גוף שמדבר הנדסת מכונות, אלקטרוניקה, עיצוב וייצור באותה נשימה. היתרון הגדול ביותר הוא לעבוד מול גורם אחד שמחזיק את כל היכולות האלה תחת קורת גג אחת.

למה זה קריטי? כדי לחסוך מעצמכם את "משחק ההאשמות" המתסכל. כשהדברים מסתבכים – והם תמיד מסתבכים – אתם לא רוצים למצוא את עצמכם באמצע ויכוח בין מהנדס המכונות למתכנן האלקטרוניקה. אתם צריכים צוות אחוד שלוקח אחריות מלאה על התוצאה.

חברות ותיקות בישראל, כמו רותל הנדסת מוצר בע"מ הפועלת מאז 1992, מתמחות בדיוק בזה. הן מציעות מעטפת שלמה שמתחילה בעיצוב, ממשיכה בתכן מכאני ואלקטרוני, ועוברת עד לייצור סדרתי. אם תרצו להבין את הערך הכלכלי של צוות מנוסה, תוכלו לראות נתוני שכר ממוצע בתעשיית ההייטק וההנדסה בישראל.

השאלות שחייבים לשאול

לפני שאתם לוחצים יד, אל תהססו לשאול את השאלות הקשות. התשובות יגלו לכם הרבה יותר מכל מצגת שיווקית.

"האם ייצרתם בעבר מוצרים דומים לשלנו בתעשייה שלנו?" – ניסיון כללי זה נחמד, אבל ניסיון ספציפי בתחום שלכם הוא זהב.

"איך אתם מתמודדים עם בעיות לא צפויות?" – חפשו תשובה שמדברת על שקיפות, פתרון בעיות מהיר ותקשורת פתוחה. מי שמתחמק מהשאלה צריך להדליק נורה אדומה.

"האם אתם יכולים ללוות אותנו מאב-טיפוס ועד לייצור של אלפי יחידות?" – היכולת לצמוח יחד אתכם היא המפתח למערכת יחסים ארוכת טווח.

המטרה שלכם היא לא למצוא קבלן משנה, אלא שותף אמיתי לדרך. כזה שמחויב להצלחת הרעיון שלכם לא פחות מכם.

שאלות נפוצות על תהליך NPI

המסע מרעיון למוצר יכול להרגיש כמו מבוך. ריכזנו כאן את התשובות לשאלות הבוערות ביותר, כדי לעשות קצת סדר.

מה ההבדל בין אב-טיפוס למוצר שעבר NPI?

זו שאלת מיליון הדולר. אב-טיפוס נועד לענות על שאלה אחת: "האם זה יכול לעבוד?". המטרה שלו היא להוכיח היתכנות טכנולוגית, בדרך כלל בעבודת יד ועם חלקים יקרים.

מוצר שעבר NPI עונה על שאלה אחרת, מורכבת הרבה יותר: "האם אפשר לייצר את זה באופן סדרתי, אמין, איכותי ורווחי?". מוצר כזה כבר מתוכנן לייצור המוני. כל בורג וכל רכיב נבחנו בקפידה. הפער בין השניים הוא תהום.

כמה זמן לוקח תהליך NPI ממוצע?

אין תשובה אחת נכונה. מוצר צריכה פשוט יכול לדרוש תהליך של 4-6 חודשים. לעומתו, מכשיר רפואי מורכב עם דרישות רגולציה קפדניות יכול בקלות לקחת 18-24 חודשים ויותר.

הנקודה החשובה היא לא לנסות לקצר פינות. תכנון טוב בהתחלה חוסך עיכובים יקרים וכאב ראש עצום בהמשך הדרך.

האם NPI רלוונטי גם לסדרות ייצור קטנות?

בהחלט. אפשר אפילו לטעון שהוא חשוב יותר בסדרות קטנות. תהליך NPI הוא קודם כל על בניית תהליך ייצור יציב ובר-שכפול, גם אם מדובר בסדרה ראשונית של 100 יחידות. בסדרות קטנות, העלות היחסית של כל טעות גבוהה הרבה יותר.

תהליך מסודר מבטיח שגם הסדרה הקטנה שלכם תהיה באיכות גבוהה ותספק בסיס יציב לצמיחה. המטרה היא לבנות יסודות נכונים, לא משנה מה גודל הבית שאתם בונים עליהם כרגע.

מוכנים להפוך את הרעיון שלכם למציאות? ברותל הנדסת מוצר בע"מ אנחנו מלווים יזמים וחברות לאורך כל מסע ה-NPI, משלב הקונספט ועד לייצור סדרתי. הניסיון שלנו הוא השקט הנפשי שלכם. צרו איתנו קשר עוד היום וגלו איך נוכל להבטיח את הצלחת המוצר שלכם.