כך תפתחו מוצרי פלסטיק שעובדים באמת, מהשרבוט הראשון ועד לייצור המוני

- ישי תעיזי

- לפני יום 1

- זמן קריאה 9 דקות

כולנו היינו שם. יש רעיון שנראה מבריק. בראש, המוצר כבר קיים, הוא נראה נהדר, והפוטנציאל מרגיש אינסופי. אבל בין הרגע הזה לבין מוצר אמיתי שאפשר להחזיק ביד, רוב הרעיונות פשוט נעלמים.

למה? כי כולם מתמקדים בשרטוטים ובהדפסות תלת-ממד, ומדלגים על העבודה האמיתית: להבין איזו בעיה אנחנו פותרים. פיתוח מוצרי פלסטיק זה לא רק הנדסה. זה תהליך שלוקח רעיון גולמי, מפרק אותו לגורמים, ובונה אותו מחדש כך שיהיה לא רק יפה, אלא גם פתיר, בר-ייצור, ורווחי. זה המסע מהמחשבה אל המציאות.

הצעד הראשון שרוב האנשים מפספסים

יש שלב בתחילת כל פרויקט שהוא לא סקסי. הוא לא כולל מודלים בתלת-ממד או הזרקות ניסיון. הוא דורש בעיקר הקשבה, חקירה, והרבה כנות.

אנחנו מדברים על השאלה הפשוטה, והמורכבת להחריד: "איזו בעיה אמיתית אנחנו פותרים כאן?".

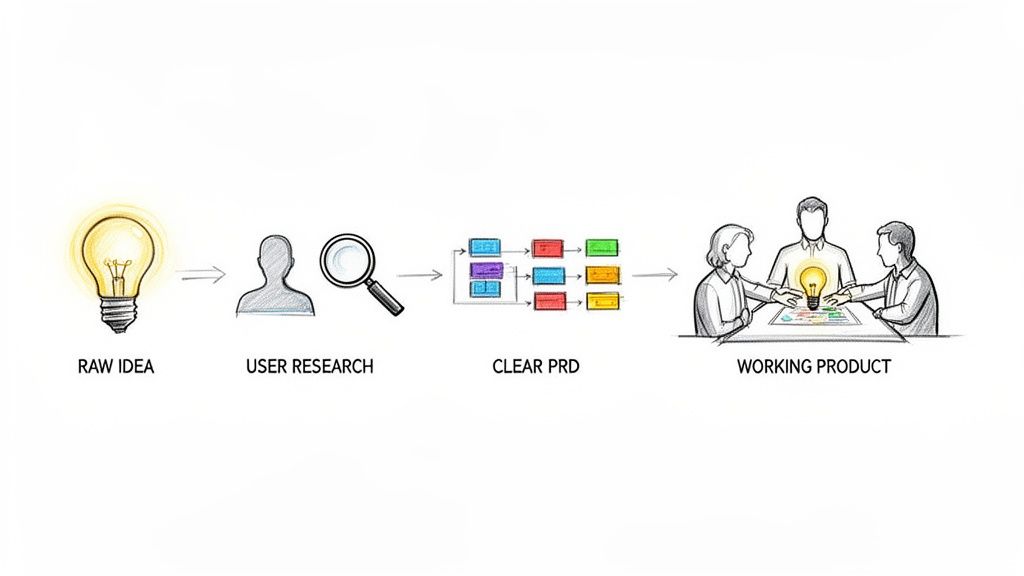

המון רעיונות נכשלים כי הם מתחילים מהפתרון, לא מהבעיה. בונים מוצר מדהים שאף אחד לא באמת צריך. כדי למנוע את זה, אנחנו חייבים להתחיל עם מסמך אפיון מוצר, או Product Requirements Document (PRD). אל תתנו לשם המשעמם להטעות אתכם. זה לא עוד מסמך בירוקרטי. זה התסריט של המוצר שלכם. המצפן שמכוון את כולם לאותה מטרה.

הבסיס שקובע הכל

אפיון טוב הוא לא רשימת פיצ'רים. הוא סיפור על המשתמש, הבעיה שלו, והדרך שהמוצר עוזר לו. הוא עונה על ה"למה" לפני שהוא בכלל נוגע ב"איך". אם היסודות האלה רעועים, כל הבניין יתמוטט.

מסמך כזה חייב לענות על כמה שאלות יסוד:

מיהו המשתמש? לא "גברים בני 30-50". אלא "טכנאי שטח שעובד בתנאי לחות, לרוב בתאורה נמוכה, וצריך יד אחת פנויה". הדיוק הזה משנה הכל.

מהי סביבת העבודה? חדר ניתוח סטרילי? מוסך מלא שמן? חשיפה לשמש ישירה? התשובות כאן יכתיבו את בחירת החומרים ואת רמת העמידות.

מהן המגבלות? מה מחיר היעד? מה לוחות הזמנים? האם יש תקנים שהמוצר חייב לעמוד בהם?

איך משתמשים בזה? תארו צעד-אחר-צעד את האינטראקציה של המשתמש עם המוצר. מהרגע שהוא פותח את הקופסה ועד שהוא מסיים.

אני זוכר פרויקט של מארז למכשיר רפואי לחדרי ניתוח. האפיון הראשוני היה כללי. רק אחרי שיחות עומק עם מנתחים ואחיות, הבנו שהם חייבים לנקות אותו בחומרי חיטוי אגרסיביים בין ניתוחים. התובנה הזו שינתה לחלוטין את בחירת הפולימר ואת עיצוב המארז. היא מנעה כישלון ודאי של המוצר בשטח.

בסופו של דבר, השלב הזה עוסק בהורדת הסיכון. ככל שנאיר יותר פינות חשוכות באפיון, כך המסע כולו הופך חלק, מהיר וזול יותר. תוכלו לקרוא על זה יותר במדריך שלנו להפיכת רעיון למוצר אמיתי שעובד.

השקעה בשלב הזה מרגישה כמו עיכוב. היא ההיפך הגמור. זו ההאצה הגדולה ביותר שתוכלו לתת לפרויקט שלכם.

הסוד לעיצוב מוצר שאפשר לייצר

אז אחרי שהבנו מה המוצר עושה, הגיע הזמן לדבר על ה-איך. הרעיונות המופשטים מתחילים לקבל צורה. סקיצות הופכות למודלים בתלת-ממד. אבל כאן, בין הרעיון למודל, אורבת מלכודת נפוצה.

קל להתאהב בעיצוב שנראה פנטסטי על המסך. אבל עיצוב תעשייתי חכם הוא יותר מאסתטיקה. זה ריקוד עדין בין יופי, נוחות שימוש, והדבר הכי חשוב בפלסטיק: ייצוריות. מוצר שאי אפשר לייצר ביעילות ובעלות הגיונית הוא לא יותר מקובץ גרפי יפה.

לחשוב כמו יצרן מהרגע הראשון

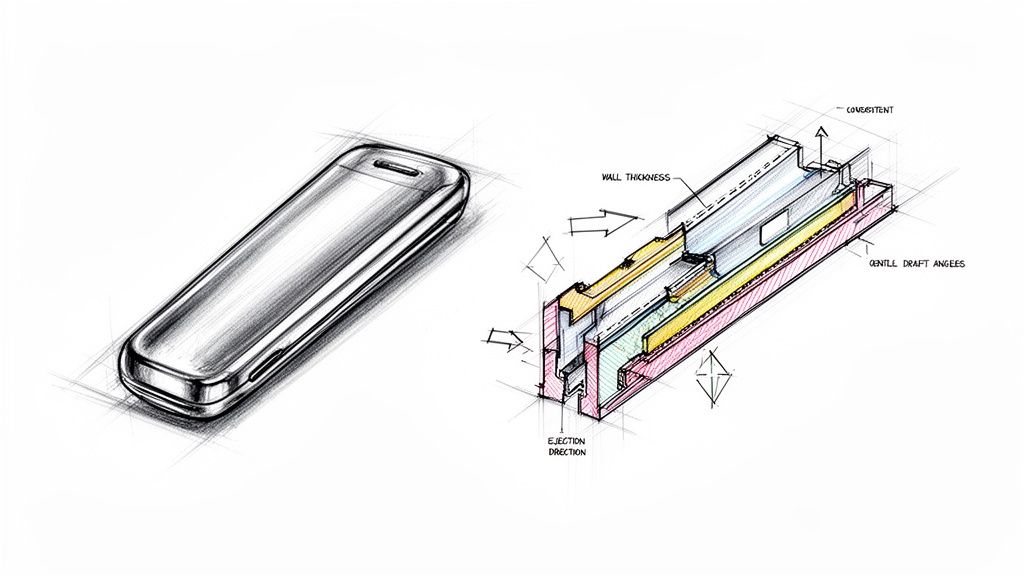

כאן אנחנו מכניסים כלי עוצמתי: תכנון לייצוריות (DFM - Design for Manufacturing). זו לא סתם מתודולוגיה, זו פילוסופיה. במקום שהמעצב יסיים עבודה "מושלמת" ויזרוק אותה למהנדס הייצור, אנחנו משלבים את שיקולי הייצור מהסקיצה הראשונה.

אנחנו שואלים שאלות פרקטיות: איך החלק הזה יוצא מהתבנית? האם עובי הדופן אחיד מספיק כדי למנוע שקיעות ועיוותים? האם הגיאומטריה המורכבת הזו באמת נחוצה, או שהיא סתם תייקר את התבנית בעשרות אלפי שקלים?

אנשים חושבים שהחדשנות נמצאת ברעיון הגדול. בפיתוח מוצרי פלסטיק, הגאונות מסתתרת בפרטים הקטנים של ה-DFM. שינוי של חצי מעלה בזווית חליצה יכול להיות ההבדל בין הצלחה מסחרית לכישלון יקר.

הפרטים הקטנים שעושים את ההבדל

כל החלטה בשולחן התכנון מהדהדת אחר כך בעלויות ובלוחות הזמנים. התעלמות מעקרונות DFM היא מתכון בטוח לתבניות יקרות, זמני הזרקה ארוכים ואחוז פסולים גבוה.

אלו כמה מהנקודות המרכזיות שאנחנו בוחנים בכל פרויקט:

עובי דופן אחיד: זה כלל הזהב בהזרקת פלסטיק. שינויים חדים בעובי גורמים להתקררות לא אחידה, מה שמוביל לשקעים, עיוותים ולחצים פנימיים שמחלישים את המוצר.

זוויות חליצה (Draft Angles): כל משטח אנכי חייב לקבל שיפוע קל, אפילו של מעלה. זה מה שמאפשר לחלק "להשתחרר" מהתבנית בקלות. בלי זה, החלק נשרט ונתפס.

רדיוסים בפינות: פינות חדות הן נקודות תורפה. הן יוצרות ריכוז מאמצים, מקשות על זרימת הפלסטיק וגם מקצרות את חיי התבנית. הוספת רדיוסים פותרת את הבעיות האלה.

אני זוכר מכשיר כף יד שפיתחנו. העיצוב הראשוני כלל פינה פנימית עם רדיוס זעיר, משיקולים אסתטיים. בסקירת ה-DFM, זיהינו שהרדיוס הזה ידרוש שימוש באלקטרודה מורכבת ויקרה לייצור התבנית. הגדלה מינורית של הרדיוס, שינוי שכמעט ולא השפיע על המראה, חסכה כ-15% מעלות התבנית וקיצרה את זמן ההזרקה. אלו בדיוק ההחלטות שמפרידות בין פרויקט רווחי להפסדי.

הבנת תהליך ה-DFM לעומק היא קריטית, ולכן הרחבנו על כך במאמר שלנו על תכנון לייצור.

המטרה היא למצוא את האיזון הנכון בין חזון העיצוב לבין מציאות הייצור. זה לא להתפשר על איכות, אלא להגיע לאותה תוצאה נהדרת בדרך חכמה, מהירה וחסכונית יותר.

איך בוחרים את החומר הנכון

הגענו לצומת החלטה קריטית. אם האפיון והעיצוב הם המוח והלב של הפרויקט, חומר הגלם הוא ה-DNA שלו. הבחירה הזאת תשפיע על הכל: איך המוצר ירגיש, כמה זמן יחזיק מעמד, איך יגיב לשמש, וכמובן – כמה יעלה לייצר אותו.

טעות בשלב הזה יכולה, תרתי משמע, לשלוח פרויקט שלם לפח.

עולם הפולימרים הוא עצום. יש אלפי סוגים, ולכל אחד יש "אישיות" משלו. התהליך הנכון הוא תהליך של אלימינציה. האם המוצר חייב להיות שקוף? האם יבוא במגע עם חומרי ניקוי? צריך לשרוד נפילה? כל תשובה מצמצמת את האפשרויות ומקרבת אותנו לחומר האידיאלי.

להכיר את השחקנים המרכזיים

במקום ללכת לאיבוד בקטלוגים, בואו נתמקד במשפחות הפלסטיק הנפוצות. הבנה בסיסית שלהן תיתן פתרון ל-90% מהמקרים.

פוליפרופילן (PP): זה "סוס העבודה" של עולם הפלסטיק. הוא זול, עמיד לכימיקלים, ובעל עמידות פנטסטית להתעייפות (חשבו על ציר פלסטי שנפתח ונסגר אלפי פעמים). הוא פחות חזק מבנית ולא נראה יוקרתי, אבל לקופסאות ומוצרי צריכה המוניים, הוא כמעט תמיד הבחירה הראשונה.

ABS (Acrylonitrile Butadiene Styrene): מכירים את קוביות הלגו? זה ABS. הוא מציע איזון נהדר בין קשיחות, עמידות גבוהה למכות וגימור יפה. הוא הבחירה הקלאסית למארזים של מוצרי אלקטרוניקה וצעצועים. החיסרון? עמידות מוגבלת לקרינת UV ולכימיקלים מסוימים.

פוליקרבונט (PC): אם אתם צריכים שקיפות גבוהה ועמידות פנומנלית למכות, PC הוא החומר שלכם. הוא חזק בצורה יוצאת דופן (משתמשים בו למשקפי מגן), אבל הוא גם יקר יותר ורגיש לשריטות.

בחירת החומר היא תמיד פשרה. אין חומר "הכי טוב". יש את החומר הכי מתאים לדרישות הספציפיות של המוצר, במסגרת התקציב.

החומר הוא רק חצי מהסיפור

ההחלטה על חומר הגלם הולכת יד ביד עם בחירת טכנולוגיית הייצור. חומר מסוים יכול להיות מושלם להזרקה אבל בלתי אפשרי להדפסה בתלת-ממד.

הזרקת פלסטיק היא השיטה הנפוצה ביותר, אבל יש עוד אפשרויות.

הזרקה דו-קומפוננטית (Overmolding): רוצים לשלב ידית אחיזה רכה על מארז קשיח? זו הטכנולוגיה. היא מאפשרת להזריק חומר שני (לרוב TPE גמיש) על גבי חלק שכבר הוזרק, וליצור מוצר משולב ביחידה אחת.

ניפוח (Blow Molding): השיטה המועדפת לייצור חלקים חלולים כמו בקבוקים ומיכלים. סופר-יעילה לייצור כמויות גדולות.

עיבוד שבבי (CNC) והדפסת תלת-ממד: אלו כבר מזמן לא רק כלים לאבי-טיפוס. לסדרות ייצור קצרות של עשרות או מאות יחידות, עיבוד שבבי יכול להיות פתרון מהיר וכלכלי יותר מהשקעה בתבנית הזרקה.

ההחלטות שאתם מקבלים כאן הן יסודות הפרויקט. הבנה מעמיקה של האפשרויות היא המפתח לחיסכון אדיר בזמן ובעלויות, כפי שתוכלו לקרוא בהרחבה במדריך שלנו על שיקולי בחירת חומר גלמ. בחירה מושכלת כאן מונעת כאבי ראש עצומים בהמשך.

מהדפסת תלת-ממד לתבנית ייצור סופית

עד עכשיו, העבודה הייתה בעולם הדיגיטלי. עכשיו מגיע הרגע להפוך את הקובץ למשהו שאפשר להחזיק ביד. הרעיון פוגש את המציאות.

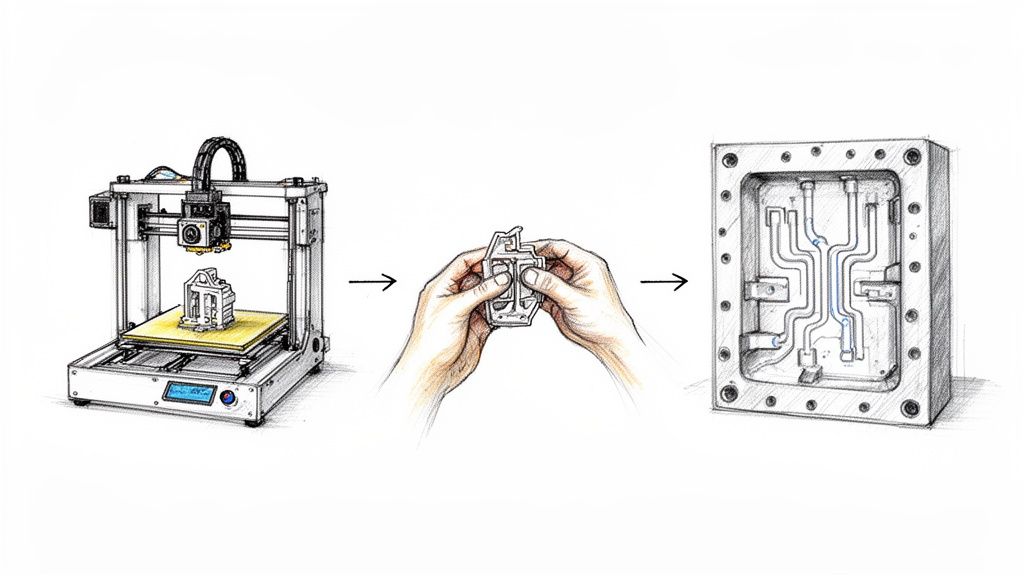

בניית אב-טיפוס היא שלב שפשוט אסור לדלג עליו. זה מפתה לרוץ ישר לייצור כדי "לחסוך זמן", אבל זו כמעט תמיד טעות יקרה. האב-טיפוס הוא בדיקת המציאות הראשונה – ההזדמנות להרגיש את המוצר, לבדוק את הארגונומיה, ולגלות טעויות כשהן עדיין זולות מאוד לתיקון.

מהדפסה מהירה לבדיקה פונקציונלית

עולם יצירת אבות-הטיפוס עשיר באפשרויות. הבחירה תלויה במטרה.

בהתחלה, המטרה היא בעיקר אימות צורה והתאמה. כאן, הדפסת תלת-ממד מהירה היא כלי אדיר. אפשר להדפיס מודל תוך שעות ובעלות נמוכה. הוא אולי לא יהיה מהחומר הסופי, אבל הוא מאפשר לבדוק פרופורציות ולהרגיש את הגודל ביד.

אבל זה רק הצעד הראשון. כשהתכנון מתקדם, אנחנו צריכים אב-טיפוס שמתנהג כמו המוצר האמיתי. כאן, הפתרון הוא לרוב עיבוד שבבי (CNC) מחומר הגלם הסופי. אם המוצר יהיה מ-ABS, נייצר אב-טיפוס ב-CNC מבלוק של ABS. זה מאפשר לבצע בדיקות מכניות אמיתיות.

בניית אב-טיפוס היא לא הוצאה, היא השקעה. כל שקל שמושקע כאן חוסך עשרות שקלים בתיקוני תבנית ומאות אלפי שקלים בעיכובים בייצור.

רגע האמת: תכנון ובניית תבנית ההזרקה

אחרי שהאב-טיפוס אושר, מגיע רגע האמת. זה השלב שדורש את ההשקעה הכספית הגדולה ביותר בפרויקט, וגם את רמת המומחיות הגבוהה ביותר: תכנון וייצור תבנית ההזרקה.

תבנית הזרקה היא לא סתם חתיכת מתכת. זו מכונה מורכבת ומדויקת להפליא. תכנון לקוי שלה יכול להוביל לאינסוף בעיות איכות, לעכב את הפרויקט בחודשים ולנפח את העלויות.

התכנון מתחיל בליבת התבנית, אבל מסביב יש מערכות קריטיות לא פחות:

מערכת הזנה (Runners & Gates): התעלות שמובילות את הפלסטיק המותך אל חלל התבנית. תכנון לא נכון שלה יכול לגרום לפגמים במוצר.

מערכת קירור: תעלות מים שזורמות בתוך התבנית כדי לקרר את הפלסטיק באופן אחיד ומהיר. קירור יעיל הוא המפתח לזמן מחזור קצר.

מערכת חליצה (Ejection System): פינים שדוחפים את המוצר המוכן החוצה מהתבנית בסוף כל מחזור.

חשוב להבין שלא כל התבניות שוות. לסדרות קצרות אפשר להשתמש בתבנית מפלדה "רכה" או מאלומיניום. הן זולות ומהירות יותר לייצור. לייצור המוני של מיליוני יחידות, נדרשת תבנית מפלדה מחוסמת, יקרה הרבה יותר, שמתוכננת לעמוד בלחצים לאורך זמן.

המעבר מהדיגיטלי לפיזי הוא מסע מרתק. הצלחה בו תלויה בתכנון קפדני ובהבנה עמוקה של תהליכי הייצור.

ניהול הייצור: האתגר האמיתי מתחיל עכשיו

יש רגע בפרויקט שהוא ממש כמו קו סיום. התבנית מוכנה, הזרקות הניסיון יצאו מוצלחות והחלקים נראים פיקס. קל לחשוב שהעבודה הקשה מאחורינו.

אבל זו אשליה. כאן מתחילה העבודה האמיתית.

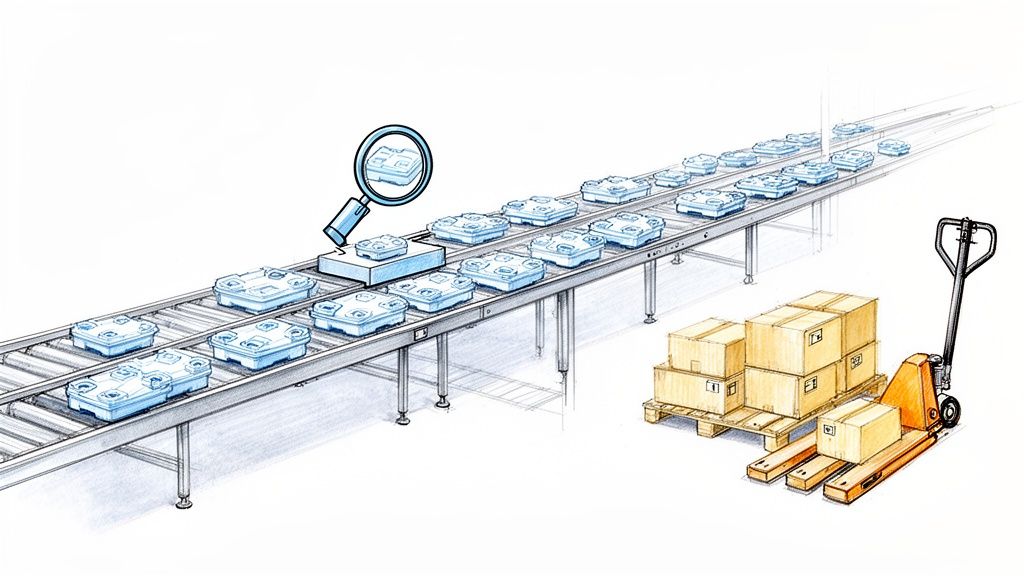

האתגר עכשיו הוא לא לייצר יחידה אחת מושלמת, אלא אלפי יחידות זהות לחלוטין. האתגר הוא להבטיח שהחלק ה-10,000 שיוצא מהמכונה יהיה זהה במאה אחוז לחלק הראשון.

בקרת איכות לחזרתיות מושלמת

המעבר לייצור המוני מחייב מערך בקרת איכות (QC) קפדני. לא מספיק לבדוק כמה חלקים ראשונים ולקוות לטוב. צריך תוכנית דגימה סטטיסטית שמבטיחה בקרה רציפה לאורך כל הייצור.

זה אומר להגדיר מראש מה בודקים:

בדיקות ויזואליות: חיפוש אחר פגמים קוסמטיים – שריטות, סימני זרימה, הבדלי גוון.

בדיקות מימדיות: מדידה מדויקת של נקודות מפתח במוצר כדי לוודא עמידה בטולרנסים.

בדיקות פונקציונליות: האם המוצר עושה את מה שהוא אמור לעשות? מרכיבים אותו, בודקים תנועה, ומוודאים שהכל עובד.

כשאנחנו מדברים על תחומים כמו מכשור רפואי, התהליך הזה קופץ מדרגה ודורש ולידציה מלאה של קו הייצור.

בקרת איכות היא לא "שוטר" שמחפש טעויות, אלא המצפן שמבטיח שכל קו הייצור נשאר במסלול הנכון.

הייצור הוא רק חלק מהפאזל

אבל ייצור חלק הפלסטיק הוא רק רכיב אחד. רוב המוצרים מורכבים מהרבה יותר. צריך לנהל רכש של ברגים, קפיצים, אטמים, רכיבים אלקטרוניים. צריך לתזמן את הגעתם למפעל בדיוק בזמן.

במקביל, צריך לתכנן את האריזה. זה הרבה יותר מקופסת קרטון. אריזה טובה מגנה על המוצר במשלוח, מעבירה את המסר של המותג, ומאפשרת תהליך אריזה יעיל.

בחירת השותפים הנכונים היא המפתח

ניהול אופרציה כזאת דורש תיאום הדוק בין המון גורמים. האמינות של כל חוליה בשרשרת קובעת את הצלחת הפרויקט. הניסיון שלנו לימד אותנו שאי אפשר להתפשר על איכות השותפים. לעבוד עם גורמים אמינים, כאלה שמבינים את החשיבות של עמידה בזמנים ובאיכות, זה ההבדל בין פרויקט שרץ חלק לבין כאוס של תקלות.

חשוב לזכור שתעשיית הפלסטיק בישראל היא עמוד תווך משמעותי בכלכלה, עם היקף ייצוא שנתי של כ-2.6 מיליארד דולר וקרוב ל-24,000 עובדים. יש כאן יכולות ייצור ופיתוח מרשימות. תוכלו לקרוא עוד על תעשיית הפלסטיק המקומית בוויקיפדיה.

בסופו של דבר, ניהול הייצור הוא אמנות התיאום. זה דורש ראייה רחבה, תשומת לב אובססיבית לפרטים, ותקשורת בלתי פוסקת. זה מה שמבטיח שהמוצר המבריק שלכם יגיע בסוף ללקוח, בדיוק כמו שחלמתם.

שאלות נפוצות בפיתוח מוצרי פלסטיק

לאורך השנים, אספנו כמה שאלות שחוזרות על עצמן כמעט בכל פרויקט. הנה התשובות הכי ישירות וכנות שלנו.

כמה זמן באמת לוקח לפתח מוצר פלסטיק?

התשובה הכי אמיתית היא: "זה תלוי". מוצר פשוט יחסית, כמו מארז סטנדרטי, יכול לקחת בין ארבעה לשישה חודשים מהאפיון ועד לחלקים ראשונים מהתבנית.

לעומת זאת, פיתוח של מוצר רפואי מורכב, שחייב לעמוד בתקנים מחמירים ולקבל אישורים רגולטוריים, יכול בקלות לקחת שנה, שנתיים, ואפילו יותר. הגורמים המרכזיים שמשפיעים על הזמן הם מורכבות המוצר, מורכבות התבנית, וכמות סבבי התיקונים. הדרך הכי טובה לקצר את התהליך היא, באופן פרדוקסלי, להאט בהתחלה. השקעה רצינית באפיון ובתכנון חוסכת ים של זמן וכסף בהמשך.

לייצר את התבנית בישראל או בחו"ל?

אין תשובה אחת נכונה. ייצור במזרח הרחוק יכול להיראות זול משמעותית. לפעמים הפער מגיע לעשרות אחוזים. אבל, וזה "אבל" חשוב, חייבים להסתכל על כל התמונה. ייצור בחו"ל מגיע עם עלויות משלוח, אתגרי תקשורת וקושי לפקח מקרוב על התהליך. ייצור בארץ נותן תקשורת ישירה, יכולת לראות בעיניים, ורמת איכות גבוהה. בפרויקטים מורכבים, כשהזמן קריטי, או כשהדיאלוג עם היצרן חיוני להצלחה – היתרונות של ייצור מקומי כמעט תמיד גוברים על פער המחירים.

מה זה DFM ולמה הוא כל כך חשוב?

DFM, או Design for Manufacturing (תכנון לייצוריות), הוא המושג הכי קריטי שצריך להכיר. זו לא טכניקה, זו פילוסופיה. במקום לתכנן מוצר "מושלם" ואז לשבור את הראש איך מייצרים אותו, DFM הופך את התהליך על פיו.

הוא מכניס את שיקולי הייצור – איך הפלסטיק יזרום, איך החלק ייחלץ, איך נמנע עיוותים – כבר לשלב העיצוב הראשוני. להתעלם מ-DFM זה מתכון בטוח לתבניות יקרות מדי, זמני הזרקה ארוכים, ואחוז פסולים גבוה. השקעה בתהליך DFM יסודי היא פוליסת הביטוח הכי טובה שלכם. היא חוסכת הון, זמן ותסכול, והיא זו שמבדילה בין מוצר שמצליח בייצור סדרתי לבין כזה שנתקע לנצח בשלב אב-הטיפוס.

ב-רותל הנדסת מוצר בע"מ אנחנו חיים ונושמים את התהליכים האלה כבר שלושה עשורים. מהרעיון הראשון על המפית ועד שהמוצר שלכם ארוז ומוכן למשלוח, אנחנו כאן כדי להפוך את המסע המורכב הזה לתהליך ברור, יעיל ומוצלח. צרו איתנו קשר עוד היום ונדבר על איך נוכל להפוך את הרעיון שלכם למציאות: https://www.rotel.co.il.