פיתוח מוצרים חדשים: איך להפוך רעיון למשהו שאנשים באמת צריכים

- ישי תעיזי

- לפני יומיים

- זמן קריאה 11 דקות

רוב הרעיונות הגדולים לא מתים. הם פשוט נגמרים בשקט במגירה. הסיבה כמעט אף פעם היא לא שהרעיון היה גרוע. הסיבה כואבת יותר: הפער בין ההתלהבות הראשונית לבין המציאות המורכבת של הביצוע. הדרך מרעיון למוצר היא מסע. והתלהבות לבדה, חזקה ככל שתהיה, היא לא מפה.

למה רעיונות טובים נשארים על הנייר

בואו נהיה כנים. כל יזם מכיר את הרגע הזה. הרעיון נראה כל כך פשוט, כל כך ברור. כמעט מובן מאליו. ואז, כשהאדרנלין שוכך, המציאות נוקשת בדלת. עלויות שלא חשבת עליהן. אתגרים טכניים שנראים פתאום בלתי אפשריים. לנהל את כל החלקים הנעים האלה הופך למשרה מלאה בפני עצמה.

פגשנו כל כך הרבה יזמים שהגיעו אלינו אחרי שניסו לעשות הכל לבד. מלאי תשוקה, אבל מותשים. עם אב-טיפוס שלא באמת עובד וחשבון בנק שהתרוקן מהר מדי. הבעיה מעולם לא הייתה ברעיון. היא הייתה בגישה. הם קפצו ישר לפתרון, בלי לתכנן את הדרך.

חדשנות דורשת משמעת

חדשנות היא לא רק יצירתיות פרועה. היא בעיקר משמעת. תהליך. הדרך מהבזק של גאונות למוצר שאנשים משתמשים בו דורשת סדר. צריך מישהו שיודע לשאול את השאלות הקשות מוקדם. לזהות כשלים הנדסיים לפני שהם הופכים יקרים. להבין איך מתכננים מוצר לייצור מהיום הראשון.

הבעיה היא לא חוסר יצירתיות, אלא ניהול כושל של תהליך הפיתוח. זה הפער בין רעיון מבריק למוצר אמיתי שעובד, עומד בתקציב ומגיע לשוק בזמן.

וזו לא רק תחושה. דו"ח של המכון הישראלי להערכת חדשנות הראה ירידה חדה בפיתוח מוצרים חדשים בישראל, מ-70% לכ-60% בשנה אחת. זה לא קורה בגלל מחסור ברעיונות, אלא בגלל משבר בדרך שבה ניגשים לפרויקטים. אתם יכולים לגלות עוד על ממצאי הדו"ח המלאים כאן.

שותף לדרך הוא לא מותרות. הוא צורך.

כאן נכנס לתמונה שותף חיצוני עם ניסיון. זה לא עניין של "לקנות" פתרון, אלא של להביא לשולחן ניסיון מצטבר של מאות פרויקטים. שותף כזה יודע איפה נמצאים "שדות המוקשים", כי הוא כבר עלה עליהם בעבר.

תחשבו על זה רגע: במקום לגייס מהנדס מכונות, מעצב תעשייתי ומומחה אלקטרוניקה בנפרד, אתם מקבלים צוות שלם שכבר עובד יחד. אתם יכולים להתמקד בבניית העסק ובשיחה עם לקוחות, בזמן שמישהו אחר מנהל את המורכבות הטכנית של פיתוח המוצר החדש. טעויות בתכנון עולות הון בהמשך. תהליך נכון חוסך סבבי תיקונים יקרים ומקצר דרמטית את הדרך לשוק.

זו לא הרצאה תיאורטית על חדשנות. זו שיחה על מה שצריך כדי להוציא רעיון מהמגירה ולהפוך אותו למשהו מוחשי. במדריך הזה, נפרק את התהליך, נסביר כל שלב ונראה איך הגישה הנכונה יכולה להיות ההבדל בין חלום שמתגשם לעוד רעיון שנקבר.

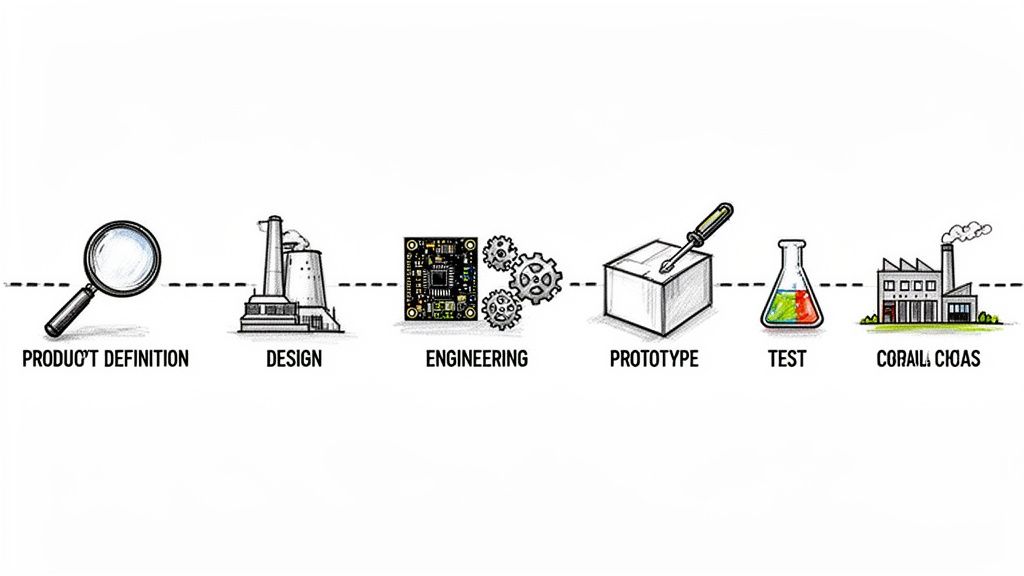

מפת הדרכים: מרעיון לייצור סדרתי

פיתוח מוצרים חדשים הוא לא רגע קסום. זו דרך סלולה. מסע עם תחנות ברורות, וכל אחת מהן קריטית להצלחה. יזמים רבים חושבים שאפשר לדלג. אבל למדנו עם השנים שקיצורי דרך תמיד עולים ביוקר בסוף, בין אם זה בתקציב שמתפוצץ או בלו"ז שקורס.

בואו נעבור על השלבים המרכזיים. בלי ז'רגון, בלי סיבוכים. המטרה היא לא להפוך אתכם למהנדסים, אלא לתת לכם כלים להבין את התהליך, לדעת איפה אתם עומדים, ובעיקר – לשאול את השאלות הנכונות.

שלב 1: אפיון המוצר – היסודות

כל פרויקט רציני, בין אם זה בניין או מוצר, מתחיל מיסודות חזקים. בעולם שלנו, היסודות האלה הם מסמך האפיון. זה הרגע לעצור ולשאול את השאלות הכי בסיסיות, שהן גם הכי חשובות.

קודם כל, מה הבעיה שאנחנו פותרים? לא מה המוצר עושה, אלא איזו בעיה קונקרטית הוא פותר למשתמש. התשובה הזאת היא המצפן שלכם. אחר כך, בשביל מי אנחנו עושים את זה? מיהו קהל היעד המדויק? הגדרה חדה של המשתמש תעזור לנו לקבל אלפי החלטות קטנות ונכונות בהמשך. ולבסוף, מהן המגבלות שלנו? מה התקציב הריאלי? מהם לוחות הזמנים? אילו דרישות רגולטוריות חלות עלינו? כנות מוחלטת כאן תחסוך כאבי ראש עצומים בהמשך.

בסוף השלב הזה, חייב להיות לכם מסמך דרישות מוצר (PRD). זה לא מסמך טכני, אלא מסמך עסקי שמגדיר את ה"מה" וה"למה". את ה"איך" נשאיר למהנדסים.

שלב 2: עיצוב, הנדסה ובניית אב-טיפוס

אחרי שהיסודות במקום, אפשר להתחיל לבנות. השלב הזה הוא תזמורת של שלושה כלים שחייבים לעבוד יחד בהרמוניה:

ראשית, העיצוב התעשייתי. כאן אנחנו הופכים את הרעיון למשהו עם צורה, מראה ותחושה. זה הרבה מעבר לאסתטיקה – זה לוודא שהמוצר יהיה נוח ואינטואיטיבי לשימוש, כזה שמתאים בדיוק למשתמש שהגדרנו. במקביל, התכן המכאני והאלקטרוני. זה המנוע והשלדה של המוצר. המהנדסים מתרגמים את החזון לשרטוטים טכניים, בוחרים חומרים, מתכננים את המעגלים ומוודאים שכל רכיב "מדבר" עם רעהו. והדבר החשוב ביותר: אב-הטיפוס. הרגע שבו הרעיון הופך למשהו פיזי שאפשר להחזיק. אב-הטיפוס הוא כלי הלמידה הכי חשוב שיש לנו. הוא מאפשר לבדוק הנחות, לגלות כשלים מוקדם, ולתת למשתמשים אמיתיים לשחק עם המוצר.

אב-טיפוס הוא לא סתם "גרסה מוקדמת". הוא כלי שמטרתו לענות על שאלה. כל אב-טיפוס נבנה כדי לבחון משהו ספציפי: האם המנגנון עובד? האם המשתמש מבין איך להפעיל אותו? האם החומר מרגיש איכותי?

התהליך הזה הוא מעגלי: בונים אב-טיפוס, מקבלים פידבק, חוזרים לשולחן השרטוטים, משפרים, וחוזר חלילה. כל סיבוב כזה מקרב אותנו עוד צעד למוצר סופי.

שלב 3: מבדיקות ואישורים לייצור סדרתי

אוקיי, יש לנו מוצר שאנחנו גאים בו. עכשיו מתחיל השלב המאתגר לא פחות: להכין אותו לייצור המוני.

זה מתחיל בבדיקות ואישורים (Verification & Validation). כאן אנחנו מוודאים באופן שיטתי שהמוצר עומד בכל הדרישות שהצבנו לו בהתחלה. בתחומים כמו מכשור רפואי, זה השלב שבו נכנסים למבוך הרגולציה כדי לקבל אישורי FDA או CE. מכאן עוברים לתכנון לייצור (DFM). שלב קריטי שבו מהנדסי הייצור עוברים על התכנון ומבצעים בו אופטימיזציה. המטרה: לוודא שאפשר לייצר אותו ביעילות, במהירות ובמחיר תחרותי. זה ההבדל בין אב-טיפוס שעובד לבין מוצר שאפשר לייצר ב-100,000 יחידות. השלב האחרון הוא הקמת שרשרת האספקה וההרכבה. זה כולל בחירת ספקים, ייצור תבניות, הקמת קו הרכבה והטמעת מערכת בקרת איכות קפדנית.

כל שלב במפת הדרכים הזו הוא חוליה בשרשרת. דילוג על שלב אחד הוא מתכון כמעט בטוח לצרות. זה לא תהליך פשוט, אבל כשעושים אותו נכון, זו הדרך היחידה להפוך רעיון מבריק למוצר מצליח.

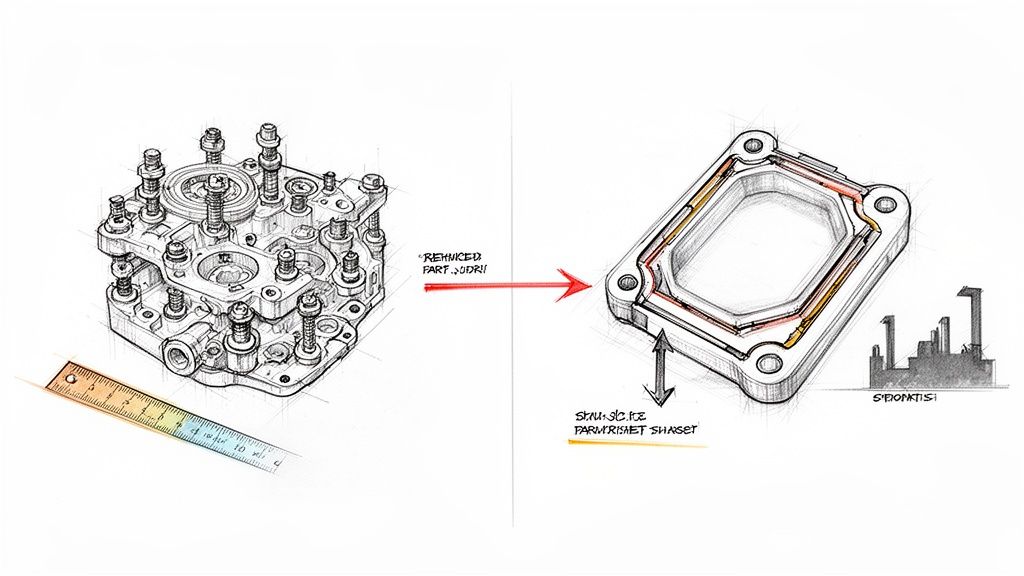

החשיבות של תכנון לייצור (DFM) מהיום הראשון

הרבה יזמים מתאהבים ברעיון. בעיצוב. באב-הטיפוס הראשון. קל להילכד בקסם הזה. אבל אז מגיעה השאלה שקובעת אם מוצר יצליח או ייקבר: "אוקיי, איך מייצרים מזה מאה אלף יחידות בעלות הגיונית?".

כאן נכנס לתמונה תכנון לייצור, או Design for Manufacturability (DFM). זו לא עוד מילה טכנית, זו פילוסופיה. עיקרון פשוט שאומר: תחשוב על הסוף כבר בהתחלה. תחשוב על הפועל בקו ההרכבה ועל עלות כל בורג קטן, עוד לפני שסגרת את העיצוב הסופי.

המרחק בין "עובד" ל"בר-ייצור"

ראינו את זה קורה אינספור פעמים. יזמים מגיעים אלינו עם מוצר מרהיב. הם השקיעו מאות אלפי שקלים בפיתוח, בטוחים שהם רגע מייצור המוני. אבל אז אנחנו מסתכלים על התכנון ומגלים את האמת הכואבת: המוצר הזה פשוט בלתי אפשרי לייצור סדרתי.

למה? אולי הוא דורש חמישה סוגי ברגים שונים. אולי הצורה המורכבת שלו דורשת תבנית הזרקה שעולה פי שלושה מהנדרש. אולי ההרכבה שלו כל כך מסובכת שכל יחידה דורשת 15 דקות של עבודה ידנית.

תכנון הנדסי מעולה הוא לא רק כזה שגורם למוצר לעבוד. הוא כזה שמאפשר לייצר אותו ביעילות, בעלות נמוכה ובאיכות גבוהה, שוב ושוב. זה המבחן האמיתי של פיתוח מוצרים חדשים בעולם האמיתי.

זה בדיוק המקום שבו הנדסה פוגשת את המציאות הכלכלית. DFM הוא הגשר בין אב-טיפוס שעובד במעבדה לבין מוצר רווחי על המדפים.

איך DFM חוסך לכם כסף וזמן

בואו נדבר על דוגמאות. שינויים קטנים בתכנון יכולים להוביל לחיסכון של עשרות אחוזים בעלויות הייצור. תהליך DFM נכון בוחן כל היבט של המוצר:

פישוט: האם אפשר לאחד שני חלקים לאחד? להשתמש בפחות ברגים? כל חלק שמוסר הוא חלק שלא צריך לייצר, לקנות, לאחסן ולהרכיב.

חומרים: האם החומר שנבחר מתאים לייצור המוני? האם יש חלופה זולה יותר שעומדת בדרישות? שינוי קטן בסוג הפלסטיק יכול להוזיל את עלות חומר הגלם ב-20%.

סטנדרטיזציה: שימוש ברכיבים סטנדרטיים (ברגים, מחברים) במקום רכיבים בהתאמה אישית הוא אחד החסכונות הגדולים ביותר בפרויקט.

הרכבה קלה (DFA): איך נתכנן את המוצר כך שיהיה קל ומהיר להרכבה? האם חלקים יכולים להתחבר בקליק במקום בהברגה? קיצור זמן ההרכבה משפיע ישירות על העלות.

פגשנו פרויקט שבו שינוי קטן בזווית של דופן פלסטיק חסך ללקוח מעל 100,000 שקלים עוד לפני שהיחידה הראשונה יוצרה. זה הכוח של DFM. אם תרצו להעמיק, תוכלו לקרוא עוד על תהליך ה-DFM במאמר שלנו.

השורה התחתונה היא זו: לחשוב על ייצור מהיום הראשון זו חובה. זה מה שמבדיל בין מוצר שנשאר על שולחן השרטוטים לבין מוצר שמגיע לשוק ומצליח.

האתגרים הייחודיים בפיתוח מכשור רפואי

לפתח מוצר צריכה זה אתגר. אבל פיתוח מוצרים חדשים בתחום המכשור הרפואי? זה משחק אחר לגמרי, עם כללים נוקשים בהרבה. כאן, ההימור גבוה לאין שיעור. טעות קטנה היא לא עניין של ביקורת שלילית באתר. היא יכולה, פשוטו כמשמעו, לעלות בחיי אדם.

בגלל האחריות הזו, רגולציה היא לא המלצה – היא שחקן מרכזי שמכתיב את כל מהלכי המשחק. אי אפשר להתעלם ממנה או "לסדר" אותה בסוף. חייבים לבנות את כל תהליך הפיתוח סביבה, מהרגע הראשון.

כשכל שינוי קטן דורש ועדת חקירה

בעולם המכשור הרפואי, למילה "תיעוד" יש משמעות כמעט מקודשת. כל החלטה, כל שינוי, כל בדיקה וכל כישלון – הכל חייב להיות מתועד בצורה קפדנית. כלל האצבע פשוט: מה שלא תועד, לא קרה.

תקן האיכות המרכזי בתחום, ISO 13485, מחייב בקרת שינויים דרקונית. חשבתם להחליף ספק של בורג? עצרו. המהלך הזה דורש תהליך מסודר של ניהול סיכונים, בדיקות חוזרות ועדכון של הררי מסמכים. זה אולי נשמע כמו סיוט, אבל יש מאחורי זה היגיון ברור: להבטיח שהמוצר שיוצא היום מהמפעל יהיה זהה לחלוטין, מבחינת בטיחות ויעילות, למוצר שייצא בעוד חמש שנים.

ניהול סיכונים ותיק מוצר (DHF) – שפת החובה

יש שני מושגים שכל יזם בתחום הרפואי חייב לאכול, לנשום ולישון איתם:

ניהול סיכונים (Risk Management): זהו תהליך שיטתי שבו אנחנו שואלים, "מה יכול להשתבש פה?". מנתחים כל תרחיש כשל אפשרי, מעריכים את הסיכוי והנזק, ומפתחים פתרונות כדי למנוע אותו. לדוגמה, מה קורה אם הסוללה של המכשיר מתרוקנת באמצע פרוצדורה? התשובה חייבת להיות מתוכננת מראש.

תיק תכנון היסטורי (DHF - Design History File): תחשבו על זה כעל "הקופסה השחורה" של הפיתוח. התיק הזה מכיל את כל הראיות לכך שתהליך הפיתוח נעשה כמו שצריך. הוא כולל את האפיון, תוכניות בדיקה, תוצאות ניסויים, פרוטוקולי ישיבות – הכל.

ה-DHF הוא לא משהו שמרכיבים בסוף. הוא נבנה תוך כדי תנועה. אם תנסו לשחזר אותו בדיעבד, זה דגל אדום מהבהב עבור כל גוף רגולטורי שיבדוק אתכם.

הדרך המפרכת לאישורי FDA ו-CE

בסוף, המטרה היא לקבל אישורי שיווק כמו ה-FDA בארה"ב או ה-CE באירופה. הגופים האלה לא מסתפקים בהצהרה שלכם שהמוצר עובד. הם רוצים לראות הוכחות. הם יפתחו את ה-DHF ויעברו על כל פרט. כל חור קטן בתיעוד יכול לעכב את האישור בחודשים ארוכים, ולעלות הון.

הטיפ הכי חשוב שלנו: אל תחכו לסוף. תכננו את הפרויקט מהיום הראשון כדי שיעמוד בדרישות. שילוב יועץ רגולציה מנוסה כבר בשלבי האפיון הוא לא הוצאה, זו השקעה שתחסוך לכם ים של זמן, כסף ותסכול. אם הנושא מעניין אתכם, תוכלו לקרוא עוד על המסע המורכב של פיתוח מוצרים רפואיים במדריך שלנו.

ההבדל בין הצלחה לכישלון בתחום הזה טמון במשמעת ובחשיבה קדימה. זה מסע ארוך, אבל עם התכנון הנכון, הוא אפשרי.

פיתוח פנימי או מיקור חוץ – מה נכון עבורכם?

אחת הצמתים הקריטיות במסע של פיתוח מוצרים חדשים היא שאלת ה"מי". האם לבנות צוות פנימי, או לפנות לחברה חיצונית? זו לא שאלה תפעולית, זו החלטה אסטרטגית שתשפיע על התקציב, על לוחות הזמנים ועל המוצר עצמו.

ובואו נשים את הדברים על השולחן: אין כאן תשובת קסם. הפתרון הנכון תלוי בכם – בשלב הפרויקט, במורכבות המוצר ובעומק הכיסים.

המציאות של בניית צוות פנימי

על הנייר, הרעיון של צוות פנימי נשמע מושלם. אנשים שמחויבים ב-100% לחזון שלכם. זה נכון, ויש לזה יתרונות אדירים בטווח הארוך.

אבל יש גם צד אחר. העלויות הנסתרות של גיוס, הכשרה וניהול צוות הן עצומות. זה הרבה מעבר למשכורות. זה תהליך גיוס ארוך, הטמעה, ציוד, משרד וניהול שוטף שגוזל זמן יקר.

וזו רק ההתחלה. מוצר פיזי דורש מומחיות בעיצוב תעשייתי, תכן מכאני, הנדסת אלקטרוניקה, תוכנה וחומרים. למצוא את כל הכישרונות האלה באדם אחד זה בלתי אפשרי. לבנות צוות כזה? יקר להחריד, ובשלבים מוקדמים זה פשוט מיותר.

הגישה של מיקור חוץ

כאן נכנסת האפשרות של מיקור חוץ. במקום להרכיב תזמורת מאפס, אתם שוכרים אחת מנוסה שכבר יודעת לנגן יחד. אתם מקבלים גישה מיידית לצוות רב-תחומי, עם ניסיון מצטבר מעשרות פרויקטים.

היתרון המרכזי הוא מהירות וביטחון. הצוות החיצוני כבר "אכל את כל הלוקשים" ועשה את כל הטעויות האפשריות על חשבון של אחרים. הוא מכיר את המוקשים שבדרך ויודע איך לעקוף אותם, מה שמקצר משמעותית את זמן ההגעה לשוק ומצמצם סיכונים.

מיקור חוץ הוא לא "לזרוק את העבודה על מישהו אחר". זו שותפות. אתם מביאים את החזון, את הידע בשוק ואת ההבנה של הלקוח. השותף החיצוני מביא את המומחיות ההנדסית, את תהליכי העבודה המוכחים ואת היכולת להפוך את החזון למציאות.

נתונים מראים שארגונים חדשניים בישראל משיגים פרודוקטיביות גבוהה ב-32% וצמיחה פי שישה בהכנסות. לעיתים קרובות, הצלחה כזו תלויה בשותפים מקצועיים שמורידים סיכונים ומאיצים את ההגעה לשוק. תוכלו לקרוא עוד על ההשפעה של שותפויות כאלה כאן.

אז איך מחליטים?

כדי לעזור לכם, שאלו את עצמכם כמה שאלות פשוטות וכנות:

מהי ליבת העסק שלי? האם היכולת ההנדסית היא היתרון התחרותי שלכם, או שהיא רק כלי להשגת המטרה? אם הליבה היא הטכנולוגיה, אולי כדאי לבנות יכולות פנימיות. אם הליבה היא השיווק או המודל העסקי, מיקור חוץ של הפיתוח ההנדסי הוא כנראה מהלך חכם.

האם זה מוצר חד-פעמי או תחילתו של קו מוצרים? אם אתם מתכננים סדרה של מוצרים, השקעה בצוות פנימי יכולה להשתלם בטווח הארוך. אם זהו פרויקט נקודתי, מיקור חוץ הוא כמעט תמיד הבחירה היעילה יותר.

מה המשאבים שלי? היו ריאליים. האם יש לכם את הזמן, הכסף והידע לנהל תהליך פיתוח מורכב מתחילתו ועד סופו?

לפעמים, התשובה הנכונה היא שילוב. חברות רבות שומרות אצלן מהנדס מערכת או מנהל פרויקט, ומוציאות את עבודת הפיתוח עצמה לחברה חיצונית כמונו. זהו מודל היברידי שיכול לתת לכם את הטוב משני העולמות. המפתח הוא להבין איפה אתם נמצאים כרגע, ולהתאים את הבחירה.

כמה זה עולה וכמה זמן זה לוקח?

אלו שתי השאלות הראשונות שכל יזם שואל, ובצדק. בואו נשים את הדברים על השולחן בצורה הכי ישירה: אין תשובת קסם. כל מי שיזרוק לכם מספר באוויר בלי להבין את המוצר לעומק, כנראה לא מספר לכם את כל האמת.

העלות ולוח הזמנים של פיתוח מוצרים חדשים הם נגזרת ישירה של מורכבות. פיתוח מארז פלסטיק פשוט הוא סיפור אחד; פיתוח מכשיר רפואי עם תוכנה, חיישנים ורגולציה הוא אופרה אחרת.

אבל זה לא אומר שנכנסים לתהליך בעיניים עצומות. אפשר וצריך לדבר על סדרי גודל, ובעיקר להבין מה משפיע על המספרים.

פירוק התקציב ולוח הזמנים

כדי לקבל תמונה ריאלית, חייבים לפרק את המרתון הזה למקטעים. לכל שלב יש עלויות וזמנים משלו.

אפיון ועיצוב קונספט: זה המקום שבו הרעיון מתחיל ללבוש צורה. השלב הזה כולל מחקר, הגדרת דרישות ועיצוב ראשוני. לרוב, הוא יארך בין חודש לשלושה חודשים, ועלותו נעה סביב עשרות בודדות של אלפי שקלים עבור מוצרים פשוטים.

פיתוח הנדסי ואב-טיפוס: כאן מתחיל הקסם, והעבודה הופכת אינטנסיבית. המהנדסים מתרגמים את הקונספט לתכנון מפורט ובונים אב-טיפוס ראשון שעובד. זהו תהליך של ניסוי וטעייה שיכול לקחת בין שלושה לשישה חודשים, ולעיתים יותר. העלויות כאן קופצות ויכולות לנוע מעשרות אלפי שקלים ועד מאות אלפים, תלוי במורכבות.

תבניות וייצור סדרתי ראשון: ברגע שאישרנו אב-טיפוס סופי, מתכוננים לייצור המוני. ההוצאה המשמעותית ביותר כאן היא בניית התבניות להזרקת פלסטיק. עלות תבנית בודדת יכולה לנוע בין עשרות אלפי דולרים למאות אלפים. שלב זה, כולל הרצת הייצור הראשונית, לוקח בממוצע ארבעה עד שישה חודשים.

נקודה חשובה: המספרים האלה הם לא הצעת מחיר, הם מצפן. המטרה שלהם היא לעזור לכם לבנות תקציב מציאותי ולמנוע את ההפתעה הכי כואבת שיזם יכול לחוות: לגלות באמצע הדרך שהדלק נגמר.

מה קובע את המחיר?

אז למה הטווחים כל כך גדולים? כמה משתנים מרכזיים יכולים להקפיץ את העלות:

מורכבות אלקטרונית: האם המוצר כולל מעגל מודפס (PCB)? האם נדרשת כתיבת תוכנה (Firmware)?

חומרים וגימורים: בחירה בחומרים מיוחדים או תהליכי גימור מורכבים מייקרת את הייצור.

דרישות רגולציה: פיתוח מוצר רפואי, למשל, מחייב תיעוד ובדיקות מחמירים שיכולים להכפיל ואף לשלש את עלויות וזמני הפיתוח.

הדרך החכמה ביותר היא להתחיל בקטן, עם שלב אפיון מוגדר היטב. זה ייתן לכם הערכה מדויקת יותר לשלבים הבאים ויאפשר לכם לקבל החלטות מושכלות לפני ההשקעות הגדולות באמת.

שאלות נפוצות על פיתוח מוצרים

במהלך השנים, אחרי אינספור פרויקטים ושיחות עם יזמים, שמנו לב שיש כמה שאלות שתמיד חוזרות. ריכזנו כאן את הנפוצות שבהן, עם תשובות קצרות וישירות מהשטח. בלי תיאוריות, רק ניסיון.

מהי הטעות הכי גדולה שיזמים עושים?

אם יש טעות אחת שחוזרת על עצמה, היא הדילוג על שלב האפיון. יזמים רבים כל כך מאוהבים בפתרון שהם דמיינו, שהם שוכחים לשאול: מה הבעיה שאני פותר, ובשביל מי בדיוק?

הדחף הזה לקפוץ ישר לעיצוב ולאב-טיפוס הוא טבעי, אבל הוא כמעט תמיד מתכון לבזבוז עצום של זמן וכסף. אפיון מוצק הוא לא מסמך בירוקרטי – הוא המצפן שלכם.

מתי הזמן הנכון לחשוב על ייצור (DFM)?

מהיום הראשון. לא אחרי האב-טיפוס, לא אחרי סבב הגיוס – מהרגע שהשרטוט הראשון עולה על הדף.

לחכות עם חשיבה על ייצור (Design for Manufacturability) לסוף, זה כמו לבנות בית שלם רק כדי לגלות ששכחתם לתכנן דלת. כל החלטה עיצובית, קטנה כגדולה, צריכה להישאל גם דרך המשקפיים של "האם אפשר לייצר את זה ביעילות ובעלות הגיונית?".

למה אב-טיפוס הוא שלב כל כך קריטי?

פשוט מאוד: רעיונות נראים מושלם על הנייר, עד שהם פוגשים את המציאות. אב-טיפוס הוא לא דגם לתצוגה, הוא הכלי הכי חזק שיש לנו כדי ללמוד מהר ובזול.

הוא מאפשר לנו לבדוק הנחות, לגלות כשלים הנדסיים מוקדם (כשתיקון שלהם עולה שקלים בודדים ולא אלפים), ובעיקר – לתת למשתמשים אמיתיים להחזיק משהו ביד. הפידבק שתקבלו מאדם שמחזיק ומשתמש במוצר שווה יותר מכל תוכנית עסקית.

האם חייבים לרשום פטנט לפני שמתחילים?

זו שאלה מצוינת והתשובה עליה מורכבת, אבל בגדול – לרוב לא. הגנה על רעיון זה חשוב, אבל מוצר שעובד ביד חשוב יותר. תהליך רישום פטנט יכול להיות ארוך ויקר. לפעמים חכם יותר להשקיע את המשאבים האלה בהוכחת היתכנות טכנולוגית ובניית אב-טיפוס.

פעמים רבות, מהירות ההגעה לשוק היא יתרון תחרותי חזק יותר מפטנט. ההמלצה שלנו: התייעצו עם עורך פטנטים, אבל אל תתנו לתהליך לעצור את המומנטום של פיתוח המוצר החדש.

יש לכם רעיון למוצר שאתם רוצים להפוך למציאות? בואו נדבר. ברותל הנדסת מוצר בע"מ אנחנו מלווים יזמים וחברות בכל שלב, מהאפיון הראשוני ועד לייצור סדרתי. צרו איתנו קשר ונשמח לשמוע אתכם: https://www.rotel.co.il