איך מקימים סטארט אפ חומרה בלי לשרוף את כל הכסף

- ישי תעיזי

- 11 בינו׳

- זמן קריאה 10 דקות

כולם אוהבים לדבר על הרעיון הגדול הבא. אבל בעולם של מוצרים פיזיים, של חומרה, רעיונות הם החלק הקל. האתגר האמיתי הוא לא לחלום על המוצר, אלא לשרוד את המסע המפרך של הפיכתו למציאות. זה מסע שבו כל בחירה הנדסית, כל משא ומתן עם ספק וכל שורת אקסל בתחזית הפיננסית יכולים להיות ההבדל בין הצלחה לקריסה מפוארת.

זה לא רק רעיון, זו אופרציה שלמה

הרבה מדריכים על הקמת סטארט-אפ מתחילים ונגמרים ברעיון מבריק. בואו נדבר בכנות. בעולם החומרה, רעיון הוא רק נקודת ההתחלה. האתגר האמיתי הוא הביצוע. זה כל ההבדל בין שרבוט על מפית לבין מוצר שעובד, עומד במבחן המציאות, ואפשר לייצר אותו באופן סדרתי ורווחי.

הדרך מרעיון ראשוני למוצר מוגמר בידיים של לקוח מרוצה היא מסע ארוך ומפותל. הוא מלא בצמתים של החלטות הנדסיות, לוגיסטיות ופיננסיות. כל בחירה של רכיב אלקטרוני, כל החלטה על סוג הפלסטיק למארז, כל שיחה עם ספק בסין – לכל צעד כזה יש השפעה מכרעת על העלות, על האיכות ועל עצם היכולת של המיזם לשרוד.

מפת דרכים מעשית, לא חלומות באוויר

במדריך הזה לא נדבר על חלומות, אלא על עבודה. נפרק את התהליך לשלבים ברורים שאפשר ליישם. מהרגע הראשון שבו אתם שואלים את עצמכם אם הרעיון שלכם בכלל שווה משהו, ועד הרגע שבו אתם מנהלים שרשרת אספקה גלובלית. אנחנו מכירים את הכאב, את הטעויות שבדרך, וגם את הניצחונות הקטנים שדוחפים קדימה.

נתמקד באתגרים הייחודיים של עולם החומרה:

מכשור רפואי: תחום שבו אין מקום לטעויות.

מוצרי צריכה: שבהם עיצוב, עלות ואמינות קובעים אם תצליחו על המדף.

פתרונות תעשייתיים: שדורשים עמידות בתנאים קשים.

המטרה שלנו פשוטה: לתת לכם מפת דרכים מעשית, כזו שנכתבה מתוך ניסיון. לא תיאוריה, אלא כלים פרקטיים שיעזרו לכם לנווט במבוך הזה.

זה לא יהיה קל. אבל עם הכלים הנכונים, זה אפשרי. בואו נתחיל.

הרעיון שלכם שווה משהו? בואו נבדוק לפני שמוציאים שקל

רגע לפני שאתם רצים לשרטט חלקים או לבחור רכיבים, יש שאלה אחת קריטית: למי באמת אכפת מזה?

זו שאלה קשוחה, אני יודע. היא מכריחה אותנו לצאת מהבועה הנוחה של הרעיון הגאוני שלנו. אבל הנה האמת הכואבת: רוב הסטארטאפים לא נופלים בגלל טכנולוגיה גרועה. הם קורסים כי הם בנו פתרון מבריק לבעיה שלא באמת קיימת. או גרוע מזה, לבעיה שלא כואבת מספיק כדי שמישהו ישלם כדי לפתור אותה.

האינסטינקט הראשוני של כל יזם הוא לרוץ לבנות. האימפולס הזה חזק. אבל המהלך הנכון הוא דווקא לעצור. לקום מהכיסא, לצאת מהמשרד וללכת לדבר עם אנשים אמיתיים. ולא, אני לא מדבר על חברים או משפחה. אני מדבר על לקוחות פוטנציאליים בעולם האמיתי.

זה לא מחקר שוק, אלה שיחות גישוש

תשכחו מסקרים גנריים. אנחנו מדברים פה על שיחות עומק, אחד על אחד. המטרה שלהן היא לא למכור כלום, אלא רק להקשיב. המשימה היחידה שלכם היא לאתר את ה'כאב' – אותה בעיה שמציקה להם כל כך, שהם כבר מחפשים לה פתרון.

הפידבק שתקבלו לפני שבניתם משהו הוא זהב טהור. הוא עולה לכם בזמן, לא בכסף, ויכול לחסוך לכם מיליונים על פיתוח מוצר שאף אחד לא ירצה.

במהלך השיחות, שימו לב לא רק למה שאנשים אומרים, אלא גם למה שהם עושים כבר היום כדי להתמודד עם הבעיה. אם הם משתמשים בפתרון מאולתר, משלמים על שירות חלקי או סתם מבזבזים זמן יקר – זה סימן שיש פה כאב אמיתי ששווה לפתור.

כמובן, שיחות כאלה יכולות לחשוף מידע רגיש. זה שלב טוב להבין את החשיבות של הסכם סודיות (NDA) ליזמי חומרה כדי להגן על הקניין הרוחני שלכם כבר מההתחלה.

איך מזקקים את כל זה להצעת ערך?

אחרי עשרות שיחות, התמונה מתחילה להתבהר. פתאום אתם מבינים מי הלקוח האידיאלי ומה באמת כואב לו. זה הרגע לנסח את הצעת הערך שלכם. לא רשימת פיצ'רים. אלא משפט אחד, חד וברור, שמסביר איך אתם פותרים את הבעיה שלו טוב יותר מכל אחד אחר.

כאן נכנס ניתוח המתחרים. והמתחרים שלכם הם כל הדרכים שבהן הלקוח פותר את הבעיה שלו היום. הרבה פעמים, המתחרה הכי גדול שלכם הוא פשוט "לא לעשות כלום" או להמשיך להשתמש באקסל ישן.

נקודה אחרונה למחשבה: שוק גדול הוא לא יתרון, הוא מלכודת. קל להגיד "אנחנו פונים לשוק של מיליארד דולר", אבל זה לא אומר כלום. השאלה החשובה היא האם מצאתם נישה ספציפית, מוגדרת היטב, שבה אתם יכולים להיות הפתרון הטוב ביותר. משם מתחילים.

מאפיון לאבטיפוס ראשון שעובד

אז דיברתם עם לקוחות והבנתם מה כואב להם. יופי. עכשיו מתחיל הקטע המרגש באמת, השלב שבו הרעיון מפסיק להיות אוסף של שיחות והנחות על נייר ומתחיל לקבל צורה אמיתית. זה הרגע שבו הנדסה פוגשת את צרכי השוק.

הצעד הראשון הוא לתרגם את כל התובנות שאספתם למסמך אפיון מוצר. אל תיבהלו מהשם. תחשבו על זה כמדריך שמסביר בפשטות מה המוצר צריך לעשות, עבור מי, ולמה. הוא מגדיר את הפיצ'רים המרכזיים ואת המטרות העסקיות.

אבל כאן נמצאת המלכודת הראשונה. קל ליפול למלכודת ה"בואו נוסיף גם את זה" ולהכניס לאפיון כל בקשה ששמעתם. זו טעות קלאסית ומתכון בטוח לעיכובים, חריגות תקציב ומוצר מסורבל שאף אחד לא צריך.

האיזון העדין בין חלום למציאות

האמנות בשלב הזה היא למצוא את האיזון בין רשימת המשאלות שלכם לבין מה שבאמת אפשרי טכנית וכלכלית. לכל פיצ'ר, לכל כפתור, יש מחיר. לא רק בכסף, אלא גם בזמן פיתוח ובפוטנציאל לתקלות. המטרה היא להשיק מוצר ראשוני (MVP) שעושה דבר אחד בצורה מדהימה, לא עשרה דברים בצורה סבירה.

כאן נכנס לתמונה צוות ההנדסה. מהנדסים לוקחים את האפיון ומתרגמים אותו לשפה שלהם: שרטוטים, מודלים תלת-ממדיים ותכנון מעגלים חשמליים. הם ישאלו את השאלות הקשות: האם החומר שבחרנו יעמוד בחום? האם הסוללה תחזיק יום עבודה שלם? ואיך מכניסים את כל הרכיבים האלה למארז קטן ואלגנטי?

זו לא סתם עבודה טכנית, זו יצירה. השילוב בין תכן מכאני לחשמלי הוא כמו ריקוד עדין. המעצב רוצה מוצר יפהפה, ומהנדס האלקטרוניקה צריך מקום לרכיבים ולפיזור חום. שיתוף פעולה הדוק ביניהם בשלב הזה הוא קריטי. הוא מונע "הפתעות" יקרות בהמשך.

לחשוב על הייצור מהיום הראשון

יש מושג קריטי בעולם החומרה: תכנון לייצוריות (Design for Manufacturability - DFM). הרעיון פשוט – לתכנן את המוצר מהרגע הראשון כך שיהיה קל וזול לייצר אותו בסדרות גדולות.

זה אומר לבחור חלקים סטנדרטיים ולא "אקזוטיים", לתכנן את המארז כך שיהיה פשוט להזרקת פלסטיק, ולמקם רכיבים בצורה שמקלה על הרכבה אוטומטית. חשיבה על DFM כבר בשלב התכנון היא ההבדל בין מוצר רווחי לפרויקט שלא יצליח לעבור לייצור המוני. זה חוסך המון כסף וכאבי ראש.

יזמים רבים חוששים, ובצדק, מהמורכבות ההנדסית. המספרים בישראל קשוחים. מחקר שהוצג ב"כלכליסט" הראה שתוכנית מנטורים יכולה להקפיץ את סיכויי השרידות של סטארט-אפ מ-20% ל-90%. כשמשלבים ליווי כזה עם שותף פיתוח הנדסי מנוסה, לא רק שמשפרים את סיכויי ההצלחה, אלא גם מקצרים משמעותית את זמני הפיתוח. תוכלו לקרוא את התובנות מהמחקר בקישור לכתבה על שיפור סיכויי השרידות של סטארט-אפים.

מהרעיון למשהו שאפשר להחזיק ביד

אוקיי, התכנון ההנדסי מתייצב. הגיע הזמן לבנות אבטיפוס. לא מודל מקרטון, אלא אבטיפוס פונקציונלי מלא. הוא צריך להיראות כמו המוצר הסופי ולעשות את מה שהמוצר הסופי אמור לעשות. זהו מבחן המציאות האמיתי הראשון שלכם.

יש היום טכנולוגיות ייצור מהיר נהדרות שמאפשרות ליצור אבות-טיפוס כאלה במהירות:

הדפסת תלת-ממד (3D Printing): מושלמת לחלקי פלסטיק מורכבים.

עיבוד שבבי (CNC Machining): מתאים לחלקי מתכת או פלסטיק שדורשים דיוק וחוזק.

האבטיפוס הזה הוא כלי אדיר. בפעם הראשונה, אתם יכולים לשים את המוצר בידיים של לקוח פוטנציאלי ולקבל פידבק אמיתי. לא על רעיון באוויר, אלא על חווית שימוש פיזית. התשובות לשאלות האלה שוות זהב. אם אתם רוצים לצלול לעומק, הכנו מדריך שלם על פיתוח אב-טיפוס והפיכת רעיון למוצר מוחשי.

זהו שלב של ניסוי וטעייה. סביר שתבנו כמה גרסאות של אב-הטיפוס. אל תתייאשו. כל תיקון וכל שיפור מקרבים אתכם צעד נוסף לעבר מוצר שאנשים באמת ירצו.

המעבר הקריטי מייצור יחידות לייצור המוני

לייצר 10 יחידות במעבדה מרגיש כמו ניצחון. וזה אכן ניצחון. אבל הוא שונה לחלוטין מהאתגר של ייצור 10,000 יחידות במפעל. זהו אחד המעברים המסוכנים ביותר במסע של סטארט-אפ חומרה.

המעבר מאבטיפוס שהורכב בעבודת יד למוצר סדרתי שיוצא מפס ייצור באופן אחיד, אמין ובעלות נכונה – הוא אופרה שלמה. כאן המילים "תבניות" ו"מבלטים" נכנסות למשחק. אלו הכלים התעשייתיים שמאפשרים לייצר חלקי פלסטיק ומתכת בכמויות גדולות ובדיוק מושלם. עלות של תבנית כזו יכולה להגיע בקלות לעשרות אלפי דולרים.

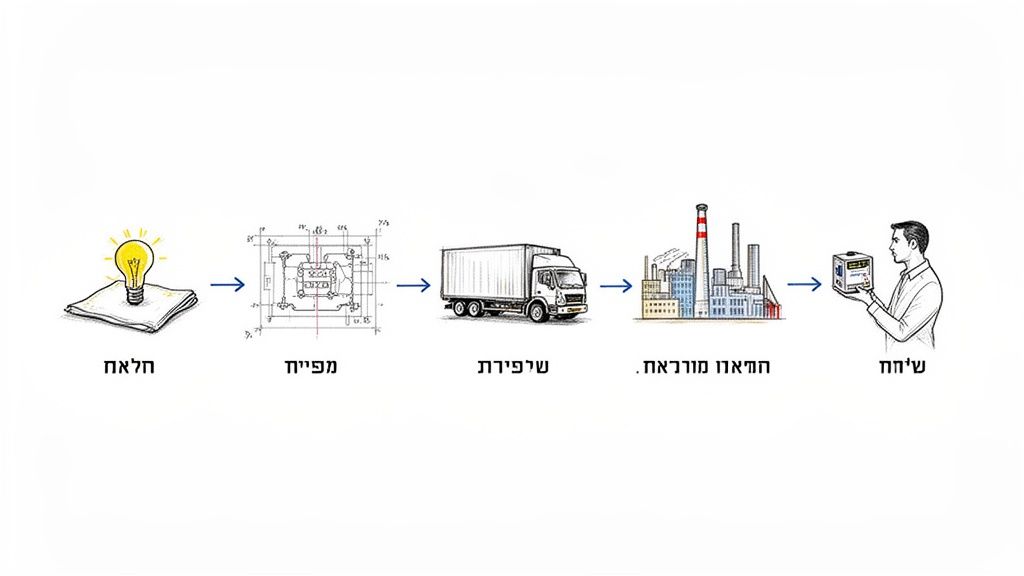

הדיאגרמה הבאה ממחישה איך התהליך זורם מהרעיון אל שלב הייצור, שבו תכנון נכון הופך לקריטי.

כמו שאפשר לראות, כל שלב נבנה על קודמו. טעות קטנה בתכנון גוררת עלויות עתק בהמשך.

ההוצאה הגדולה על תבניות היא הסיבה שתכנון לייצוריות (DFM) הוא לא מותרות, אלא חובה. שינוי קטן בתכנון המוצר אחרי שהתבנית כבר יוצרה יכול לעלות הון ולגרום לעיכובים של חודשים.

שרשרת אספקה זה לא רק להזמין חלקים

בואו נצלול לעולם של רכש ושרשרת אספקה. זה לא מספיק למצוא את הרכיב הנכון; צריך למצוא ספק אמין שיכול לספק אותו בכמויות, באיכות קבועה, ובזמן.

הנה כמה כללי אצבע:

אל תבחרו בספק הזול ביותר. מחיר נמוך מדי הוא לרוב דגל אדום.

בקשו דוגמאות ובצעו בדיקות. לעולם אל תזמינו כמות גדולה לפני שבדקתם פיזית את איכות הרכיבים.

ודאו זמינות וזמני אספקה. רכיב מושלם שלא יהיה זמין בעוד חצי שנה הוא חסר תועלת. חשוב לוודא שיש לו חלופות.

ניהול מלאי הוא אתגר בפני עצמו. מצד אחד, אתם לא רוצים להיתקע עם מחסנים מלאים בחלקים. מצד שני, חוסר ברכיב קריטי אחד יכול לעצור את כל קו הייצור. זהו איזון עדין.

תיק המוצר הוא החוזה שלכם עם המפעל

איך מבטיחים שהמוצר שיוצא מהמפעל בסין זהה בדיוק לזה שתכננתם במשרד ברעננה? התשובה היא תיק מוצר מלא ומוקפד. זהו אוסף המסמכים ההנדסיים שמתאר את המוצר עד לרמת הבורג האחרון.

תיק מוצר כזה הוא קריטי, והוא כולל:

שרטוטים הנדסיים מפורטים של כל חלק.

עץ מוצר (BOM) שמפרט את כל הרכיבים.

הוראות הרכבה ברורות, עם תמונות או איורים.

תיק מוצר חזק הוא פוליסת הביטוח שלכם. הוא מונע אי-הבנות, מצמצם טעויות ייצור ומבטיח שהתוצאה הסופית תהיה בדיוק מה שתכננתם. בקרת איכות (QA) היא החלק האחרון בפאזל. זה לא משהו שעושים בסוף, אלא תהליך שמשולב לאורך כל הדרך. כדי להבין יותר לעומק את התהליך, אתם מוזמנים לקרוא עוד על ניהול ייצור סדרתי בסין.

גיוס הון לחומרה והמספרים שבאמת מעניינים משקיעים

כשמגיע הרגע לדבר עם משקיעים, הרבה יזמים מגיעים עם טכולוגיה מדהימה ותשוקה מדבקת. זה חשוב, אבל זה לא מספיק. בואו נדבר גלויות: משקיעים, בסופו של יום, לא משקיעים בטכנולוגיה מגניבה. הם משקיעים במודל עסקי. הם רוצים לראות מכונה שמכניסה כסף.

לדבר על הרעיון זה החלק הקל. לדבר על מספרים זה סיפור אחר, לפעמים מאיים. אבל אם אתם רוצים שיקחו אתכם ברצינות, אתם חייבים לדבר בשפה שלהם.

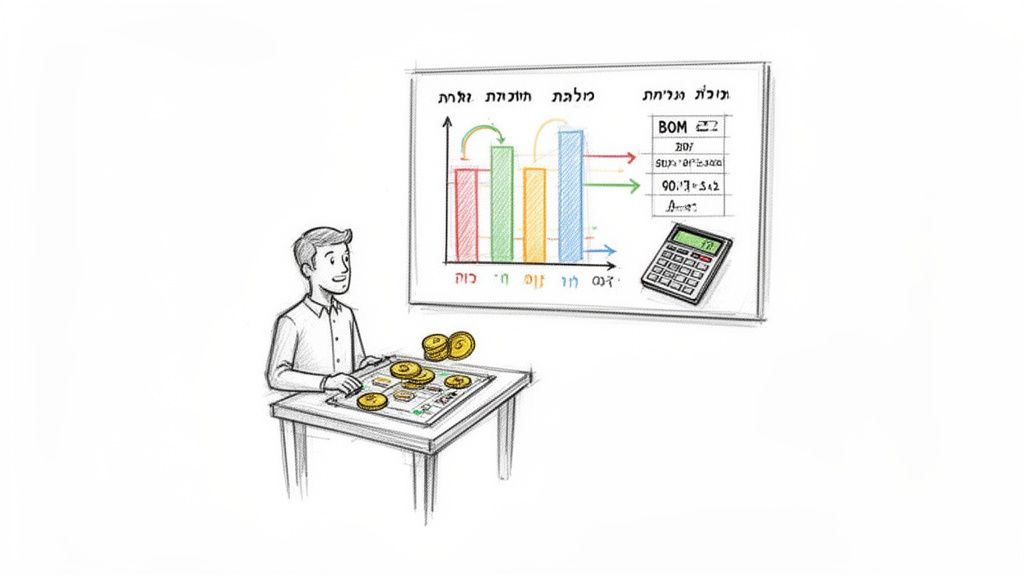

השפה הפיננסית של עולם החומרה

בסטארט-אפ חומרה, הכלכלה של המוצר שונה מעולם התוכנה. יש לכם עלויות פיזיות, מלאי, לוגיסטיקה. המספרים האלה הם לב ליבו של העסק.

עלות מוצר נמכר (COGS): המספר החשוב ביותר שלכם, נקודה. הוא כולל כל שקל שהוצאתם כדי לייצר יחידה אחת של המוצר: עלות הרכיבים, ההרכבה, האריזה, והשילוח. אם אתם לא יודעים את ה-COGS שלכם על האגורה, אתם לא מוכנים לדבר עם משקיעים.

עלות רכישת לקוח (CAC): כמה עולה לכם להביא לקוח חדש ששילם? זה כולל את כל הוצאות השיווק והמכירות.

ערך חיי לקוח (LTV): כמה כסף לקוח אחד צפוי להכניס לכם? בחומרה, זה יכול להיות מורכב. אולי יש לכם מודל מנוי? מוצרים נלווים? היחס בין LTV ל-CAC הוא המדד שמספר למשקיע אם יש לכם עסק בריא. כלל אצבע טוב הוא שה-LTV יהיה לפחות פי 3 מה-CAC.

משקיע רוצה לראות שאתם לא רק "ממציאים", אלא "אנשי עסקים" שיודעים לבנות חברה. שליטה במספרים האלה היא הדרך שלכם להוכיח לו את זה.

כדי להמחיש את ההבדל, בואו נסתכל על השוואת עלויות בסיסית בין סטארט-אפ תוכנה לחומרה בשנה הראשונה.

השוואת עלויות הקמה: תוכנה מול חומרה (שנה ראשונה)

הטבלה מציגה הערכה של ההוצאות המרכזיות בשנה הראשונה ומדגישה את הפערים התקציביים.

סעיף הוצאה | סטארט-אפ תוכנה (הערכה) | סטארט-אפ חומרה (הערכה) |

|---|---|---|

פיתוח ומו"פ | $50,000 - $150,000 | $250,000 - $750,000+ |

אבות טיפוס | N/A | $50,000 - $200,000 |

ייצור ראשוני (תבניות, NRE) | N/A | $100,000 - $500,000 |

שיווק ומכירות | $30,000 - $100,000 | $50,000 - $150,000 |

כוח אדם (צוות ליבה) | $150,000 - $300,000 | $200,000 - $400,000 |

סה"כ הערכה | $230,000 - $550,000 | $650,000 - $2,000,000+ |

כפי שניתן לראות, הפערים משמעותיים. הכסף הגדול בחומרה הולך על פיתוח פיזי, בניית אבות-טיפוס, ובעיקר עלויות חד-פעמיות כמו תבניות – הוצאות שלא קיימות כלל בעולם התוכנה.

הערכת העלות האמיתית של הסדרה הראשונה

אחת הטעויות הנפוצות היא הערכת חסר של העלות הכוללת לייצור סדרת המוצרים הראשונה. יזמים רבים מחשבים את עלות הרכיבים ושוכחים את כל מה שמסביב: שעות הנדסה, בניית אבות הטיפוס, וכמובן, ההוצאה על תבניות ומבלטים.

העלויות האלו מצטברות במהירות. לכן, תוכנית פיננסית שקולה ומפורטת היא לא "נחמד שיהיה", היא הכרח. היא צריכה להראות למשקיע שהבנתם כל שלב, חשבתם על כל בורג וכל שעת מהנדס, ויש לכם תמונה צלולה של כמה כסף אתם צריכים ולמה.

כאשר יזם מגיע לפגישה עם נתוני DFM, עלות-ליחידה בסדרות ייצור שונות, ושרשרת אספקה מגובשת, הוא מצמצם דרמטית את אי-הוודאות עבור המשקיע. כדי להעמיק בנקודת המבט שלהם, מומלץ לקרוא על בניית תוכנית עסקית משכנעת למשקיעים.

בניית מודל עסקי שצומח

המספרים שלכם מספרים סיפור. הסיפור הזה הוא המודל העסקי שלכם. הוא צריך להסביר איך אתם מתכננים להרוויח כסף, לא רק היום, אלא גם בעוד שלוש וחמש שנים. האם תמכרו את המוצר במחיר גבוה? האם תציעו מודל מנוי חודשי? לכל החלטה יש השלכות עמוקות על המודל הפיננסי.

הכנת שיעורי הבית בשלב הזה היא מה שמבדיל בין יזמים שמקבלים "לא" לבין אלו שיוצאים מהפגישה עם צ'ק. אל תפחדו מהמספרים. תתיידדו איתם, ותנו להם לספר את הסיפור שלכם. זה הסיפור שהמשקיעים באמת רוצים לשמוע.

היום שאחרי ההשקה: המסע רק התחיל

רגע ההשקה מרגיש כמו קו הסיום. אבל מי שחושב שכאן העבודה הקשה נגמרת, טועה בגדול. היא רק מתחילה. להקים סטארט-אפ חומרה זה לא ספרינט, זה מרתון.

הגרסה הראשונה של המוצר שלכם היא לא התוצר הסופי, אלא יריית הפתיחה לדיאלוג אמיתי עם הלקוחות. עכשיו מתחיל השלב הכי חשוב: ההקשבה. הפידבק שתקבלו מהמשתמשים הראשונים הוא הזהב האמיתי שלכם.

פידבק הוא המנוע של הצמיחה

האתגר הוא לקחת את כל המידע הזה – התלונות, ההצעות, המחמאות – ולהפוך אותו למנוע צמיחה. כל תלונה היא הזדמנות לשיפור. כל הצעה היא הצצה לדור הבא של המוצר. זה הזמן לייעל את תהליכי הייצור, לשפר את שרשרת האספקה ולהתחיל לחשוב על גרסה 2.0.

סיימתם לעצב מוצר מדהים? השקעתם בפיתוח? יופי. עכשיו צריך למכור. חשוב להבין איך הגדלת מכירות בעזרת צילום מוצרים מקצועי יכולה לשנות את כל התמונה. הנראות של המוצר היא חלק בלתי נפרד מהסיפור.

המסע הזה מלא בעליות ומורדות. הסוד הוא לא להימנע מטעויות, אלא ללמוד מהן מהר ולהמשיך לנוע קדימה. כל משבר הוא שיעור.

בסופו של דבר, המטרה היא לא רק להשיק מוצר. המטרה היא לבנות משהו בעל ערך, משהו שיחזיק מעמד. חברה שאנשים גאים לעבוד בה, ומוצר שלקוחות אוהבים להשתמש בו.

התרבות הארגונית תקבע את העתיד שלכם

ככל שתצמחו, תגלו שהאתגר הגדול ביותר הוא לא טכנולוגי או פיננסי, אלא אנושי. היכולת לבנות צוות חזק וליצור תרבות ארגונית שמעודדת פתיחות, אחריות וגמישות היא מה שיקבע אם תשגשגו או תקרוסו.

היכולת להקשיב, ללמוד ולהשתנות במהירות – זה מה שמבדיל בין הסטארט-אפים שמצליחים לאלו שנשארים מאחור. הדרך ארוכה, אבל עם האנשים הנכונים והגישה הנכונה, היא אפשרית. זכרו, ההשקה היא לא הסוף. היא רק ההתחלה האמיתית.

שאלות נפוצות של יזמי חומרה

ריכזנו כאן כמה מהשאלות שהכי מטרידות יזמי חומרה בתחילת הדרך. אלו תובנות שנצברו מהשטח, לפעמים בדרך הקשה.

כמה כסף אני באמת צריך כדי להתחיל?

זאת שאלת מיליון הדולר, תרתי משמע. המספרים משתנים דרמטית, אבל סבב גיוס פרה-סיד טיפוסי לסטארטאפ חומרה ינוע בדרך כלל בין 500 אלף ל-1.5 מיליון דולר.

הסכום הזה לא הולך על משרדים מפוארים. הוא נבלע בשלבים הראשונים: פיתוח הנדסי אינטנסיבי, ייצור כמה סבבי אב-טיפוס (כי הראשון אף פעם לא מושלם), עלויות חד-פעמיות של תבניות, והחזקה של צוות ליבה איכותי. קריטי לבנות מודל פיננסי ריאלי מהיום הראשון.

איפה כדאי לייצר: בישראל או בסין?

השאלה הנכונה היא לא "איפה" אלא "מתי".

בשלב אבות-הטיפוס והסדרות הקטנות (עשרות עד מאות יחידות), ייצור מקומי בישראל הוא כמעט תמיד הבחירה הנכונה. הקרבה הפיזית לקבלן המשנה מאפשרת לכם להיות שם, לראות את הדברים, לעשות שינויים ולהגיב מהר.

כשמגיעים לייצור המוני (אלפי יחידות ומעלה), רוב החברות פונות למזרח, בעיקר לסין. הסיבה פשוטה: פער עלויות אדיר.

המפתח הוא לא עצם המעבר, אלא האופן שבו הוא מתבצע. אסור לעבור לייצור בחו"ל לפני שיש לכם תיק מוצר סגור ונעול. כל פרט לא ברור או שרטוט חסר יהפוך בשלב הזה לטעויות יקרות.

מה הטעות הכי נפוצה שיזמי חומרה עושים?

אם צריך לבחור טעות אחת, הכואבת והנפוצה מכולן, היא להתאהב בטכנולוגיה במקום בבעיה של הלקוח.

יותר מדי יזמים מבריקים מבלים חודשים סגורים במעבדה, משייפים את המוצר "המושלם" טכנולוגית. הם יוצאים החוצה רק כדי לגלות שאף אחד לא באמת צריך את זה, או לפחות לא מוכן לשלם את המחיר.

הגישה הנכונה היא הפוכה. צאו לשטח כמה שיותר מוקדם, אפילו עם אב-טיפוס מגושם, ותנו ללקוחות פוטנציאליים לגעת בו. קבלו פידבק אמיתי מאנשים שמוכנים (או לא מוכנים) לפתוח את הארנק. זה הפידבק היחיד שבאמת משנה.

מחפשים שותף הנדסי עם עשרות שנות ניסיון שייקח אתכם מהרעיון ועד לייצור סדרתי? רותל הנדסת מוצר בע"מ מתמחה בהפיכת רעיונות מורכבים למוצרים מצליחים. צרו איתנו קשר עוד היום ונשמח לעזור לכם להגשים את החזון שלכם.