ייצור אב טיפוס: המדריך שהופך רעיון למוצר אמיתי

- ישי תעיזי

- 21 בינו׳

- זמן קריאה 11 דקות

ייצור אב טיפוס הוא לא הוצאה. זו פוליסת הביטוח שלכם נגד טעויות יקרות. זה הגשר בין רעיון מבריק בראש לבין מוצר פיזי שאפשר להחזיק, לבדוק, ולהבין באמת.

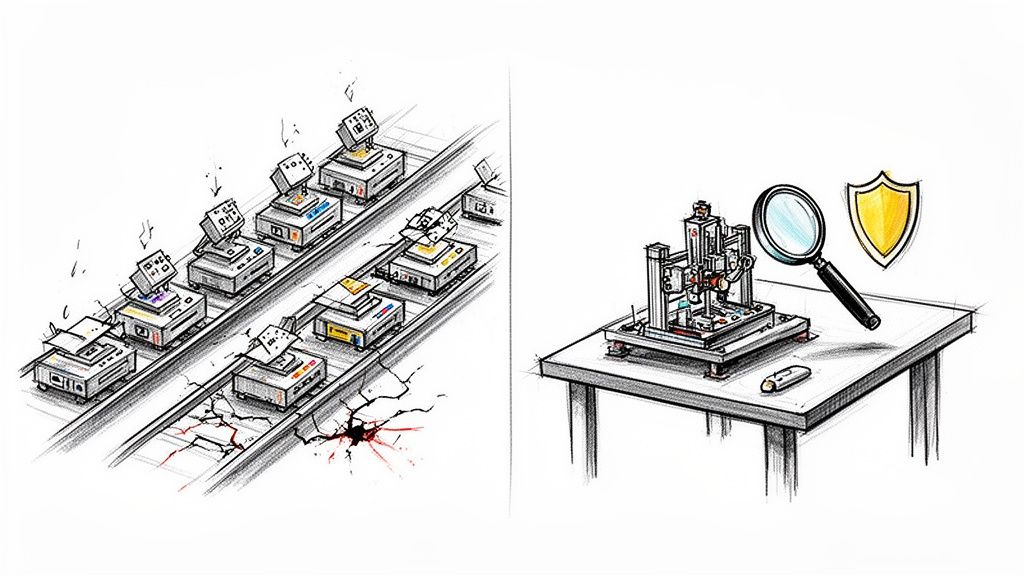

מדוע דילוג על אב הטיפוס הוא הטעות היקרה ביותר

יש סיפור שאני אוהב לספר. הוא אמיתי, מהשטח. יזמית עם רעיון גדול, כזה שמרגיש נכון בכל היבט. היא השקיעה חודשים בתכנון מדוקדק, במודלים ממוחשבים מושלמים, והייתה בטוחה שהיא פיצחה את זה. כדי "לחסוך" זמן וכסף, היא החליטה לדלג ישר לייצור סדרתי קטן.

אז הגיעו 500 היחידות הראשונות מהמפעל. רק כשהחזיקה את המוצר ביד, היא גילתה בעיה ארגונומית קטנה – כפתור ההפעלה היה ממוקם באופן שגרם לאחיזה להיות לא נוחה לאחר דקה של שימוש. על הנייר זה נראה הגיוני. במציאות, זה היה פגם קריטי. התיקון עלה לה פי עשרה יותר מעלות של ייצור אב טיפוס פשוט, שהיה חושף את הבעיה ביום אחד.

הפער בין תכנון על הנייר למציאות פיזית

זו האמת הפשוטה. שרטוטים והדמיות תלת-ממד מספרים רק חצי מהסיפור. הם לא יכולים להעביר את התחושה של משקל החומר, את הקליק המדויק של שני חלקים שמתחברים, או איך המוצר מרגיש בידיים של משתמש אמיתי.

אב הטיפוס הוא הרגע שבו התיאוריה פוגשת את חוקי הפיזיקה. כאן הנחות נבחנות, ובעיות נסתרות צפות על פני השטח לפני שהן הופכות לאסון כלכלי.

המחשבה שאפשר "לרוץ קדימה" ולדלג על השלב הזה היא מיתוס מסוכן. בפועל, זו לא ריצה קדימה, אלא ריצה בעיניים עצומות לעבר קיר. הליכה מדודה ובטוחה בשלב האב-טיפוס מבטיחה ריצה מהירה ובטוחה הרבה יותר בהמשך, כשהסיכונים גבוהים בהרבה.

אב הטיפוס הוא השקעה, לא הוצאה

בואו נדבר בכנות על כסף. קל לראות את עלות ייצור האב-טיפוס כהוצאה נוספת ברשימה. זו טעות. חשבו על זה כהשקעה אסטרטגית עם החזר מובטח.

הנתונים מהשטח מספרים סיפור ברור. מחקרים מראים כי כ-65% מהסטארטאפים הישראליים בתחום החומרה נכשלים בשלבי פיתוח מוקדמים בגלל בעיות תכנון שהתגלו מאוחר מדי. לעומתם, חברות שהשקיעו בתהליך ייצור אב טיפוס מקצועי הצליחו לחסוך עד 40% מעלויות הייצור הסופי.

המספרים האלה מדגישים נקודה קריטית: הכסף שאתם "חוסכים" היום עלול לעלות לכם הון בעתיד. למידע נוסף על השפעת אבי טיפוס על עלויות ייצור, בקרו במקור.

אז לפני שאתם ממהרים לקו הייצור, עצרו ושאלו את עצמכם: האם אתם מעדיפים לגלות טעות קריטית עכשיו, כשהתיקון שלה מהיר וזול, או אחרי שכבר ייצרתם אלפי יחידות פגומות? התשובה, אני מאמין, ברורה למדי.

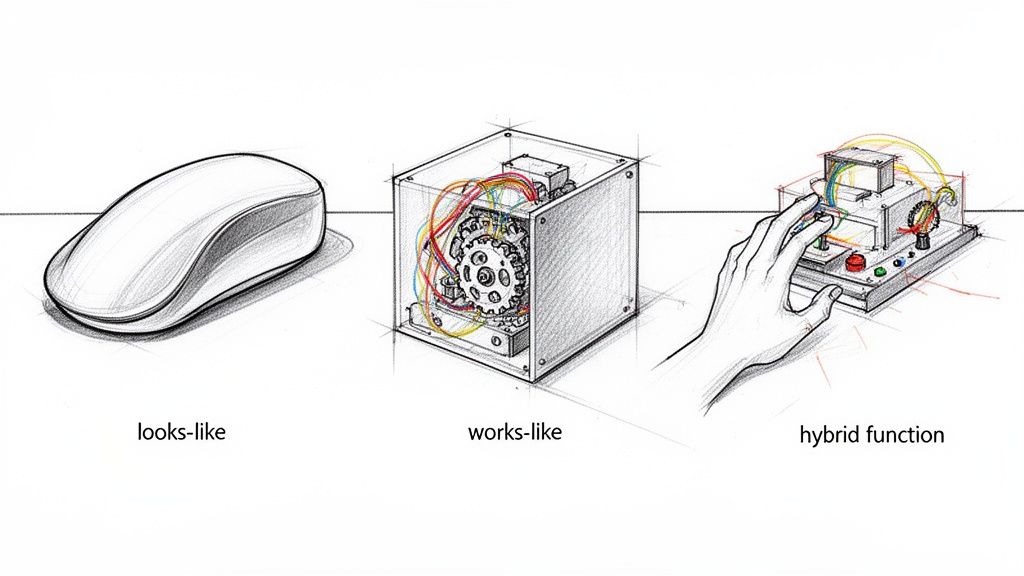

איך להגדיר את מטרת אב הטיפוס שלכם

הרבה יזמים חושבים על "אב טיפוס" כמושג אחיד. הם מתקשרים ואומרים "אני צריך אב טיפוס", אבל השאלה הראשונה שאני תמיד שואל היא "לשם מה?". לפני שרצים לבחור טכנולוגיה או חומר, חייבים להבין את המטרה. לא כל אבות הטיפוס נוצרו שווים, כי לכל אחד יש תפקיד אחר.

בואו נהיה כנים, השאלה "למה?" היא החשובה ביותר בתהליך. היא זו שמבדילה בין בזבוז זמן וכסף לבין צעד מדויק וחכם קדימה. התשובה שלכם לשאלה הזאת תכתיב כל החלטה שתקבלו בהמשך.

השלב הראשון: בדיקת המראה והתחושה (Looks-like)

תארו לעצמכם שאתם צריכים להציג את הרעיון שלכם למשקיעים. אתם צריכים לגרום להם להאמין בחזון, לחוש את המוצר. במצב כזה, אתם לא צריכים מוצר שעובד במלואו – אתם צריכים משהו שנראה ומרגיש כמו הדבר האמיתי. זהו אב טיפוס ויזואלי.

המטרה כאן היא אחת: להמחיש את העיצוב, הארגונומיה, הגודל והאסתטיקה. זה הכלי שלכם לקבל פידבק ראשוני, לבדוק איך המוצר "יושב" ביד, ולהציג משהו מוחשי שאנשים יכולים להתחבר אליו. לרוב, הוא יהיה עשוי מחומרים פשוטים בהדפסת תלת-ממד, ולפעמים יהיה רק מעטפת חיצונית. הוא לא אמור לעבוד, רק להיראות מרשים.

השלב השני: בדיקת התפקוד הפנימי (Works-like)

עכשיו, נשים את העיצוב בצד ונדבר על המכניקה. כאן אנחנו לא מתעסקים ביופי, אלא בפיזיקה ובהנדסה. אב טיפוס תפקודי הוא בדיוק ההפך. הוא יכול להיראות כמו קופסה מכוערת שמחוברים אליה חוטים, אבל הוא עושה בדיוק את מה שהמוצר הסופי אמור לעשות.

המטרה שלו היא לאמת את ההנחות ההנדסיות שלכם. האם המנגנון המכני עובד כמצופה? האם המעגל האלקטרוני מבצע את הפעולות הנדרשות? זהו שלב קריטי לאימות טכנולוגי טהור. הוא עונה על השאלה הפשוטה: "האם הרעיון הזה בכלל אפשרי מבחינה טכנית?".

חשבו על זה כמו בניית בית: אף אחד לא בונה את הקומה השנייה לפני שווידא שהיסודות חזקים. אב-הטיפוס התפקודי הוא בדיקת היסודות של המוצר שלכם.

אב הטיפוס אינו מוצר אחד, אלא סדרה של שאלות. כל סוג נועד לענות על שאלה אחרת: "איך זה ייראה?", "האם זה יעבוד?", ולבסוף – "איך הכל עובד יחד?".

השלב הסופי: החיבור בין מראה לתפקוד

אחרי שאימתתם בנפרד את העיצוב החיצוני ואת המנגנון הפנימי, מגיע הרגע לחבר הכל יחד. אב טיפוס משולב הוא השלב שבו המוצר מתחיל להרגיש אמיתי. הוא נראה כמו המוצר הסופי וגם מתפקד כמוהו (או קרוב מאוד לכך).

זה הדגם שתתנו למשתמשי בטא ראשונים, זה שייבחן במעבדות לקבלת אישורים, וזה שיעזור לכם לאתר בעיות אינטגרציה בין החלקים השונים. זהו גם ההזדמנות האחרונה שלכם לתפוס כשלים לפני המעבר היקר לייצור סדרתי. תהליך ייצור אב טיפוס כזה מורכב ויקר יותר, אבל הוא הכרחי.

אל תנסו לבנות אב טיפוס שעושה הכל מההתחלה. זה מתכון לתסכול ובזבוז משאבים. התחילו עם השאלה הפשוטה "מה אני צריך ללמוד עכשיו?", ובנו את אב הטיפוס שיענה בדיוק על השאלה הזאת. ורק עליה.

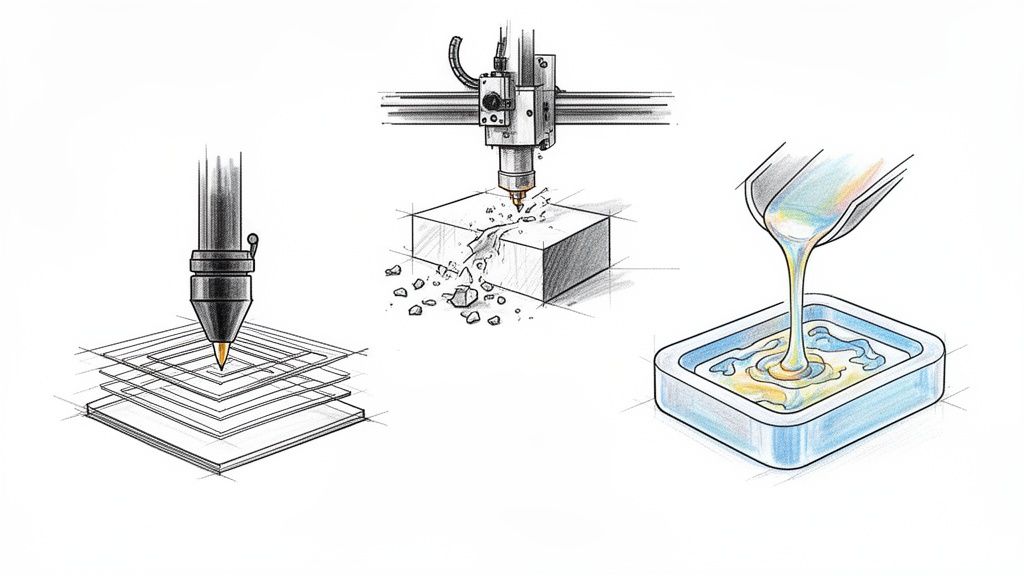

מבט על הטכנולוגיות המרכזיות לייצור אב טיפוס

פעם, ייצור אב טיפוס היה תהליך ארוך, יקר ומסורבל. הוא היה שמור לחברות ענק. אם היית צריך חלק, היית מחכה שבועות ומשלם הון, ומקווה שהתוצאה תתאים. היום, הסיפור הזה שייך לעבר. הטכנולוגיה הפכה את כל התהליך להרבה יותר נגיש, מהיר וחכם.

השאלה המרכזית כבר לא "האם אפשר לייצר?", אלא "איזו דרך היא הנכונה ביותר עבורי, בשלב הזה?". בואו נצלול לכלים המרכזיים שעומדים לרשותנו, לא כרשימת קניות, אלא כדי להבין את המהות של כל אחד.

הדפסת תלת-ממד: המפתח לאיטרציות מהירות

אם יש טכנולוגיה אחת שמזוהה עם המהפכה בעולם הפיתוח, זו הדפסת תלת-ממד. היא מאפשרת לקחת מודל דיגיטלי מהמחשב ולהפוך אותו לאובייקט פיזי תוך שעות. זהו הכלי האולטימטיבי לאיטרציות מהירות, לבדיקת צורה, התאמה וארגונומיה.

חשוב להבין שהדפסה תלת-ממדית היא משפחה שלמה של שיטות. טכנולוגיית SLS (סינטור לייזר סלקטיבי), למשל, מאפשרת יצירת חלקים מורכבים וחזקים מניילון, שיכולים לשמש אפילו לבדיקות תפקודיות. מחקרים מראים שהשימוש בהדפסת תלת-ממד יכול לקצר את זמן הפיתוח במוצרי אלקטרוניקה בכ-70%, כי היא מבטלת את הצורך בתבניות יקרות בשלבים המוקדמים. רוצים להעמיק? אתם מוזמנים ללמוד עוד על איך בונים מודלים להדפסה בתלת-מימד שעובדים באמת במדריך שלנו.

הקסם האמיתי כאן הוא המהירות. אפשר להדפיס גרסה בבוקר, לגלות בעיה בצהריים, לתקן את המודל במחשב, ולהדפיס גרסה חדשה למחרת.

עיבוד שבבי ממוחשב (CNC): דיוק וחוזק מהעולם האמיתי

אבל הדפסה היא רק חלק מהסיפור. כשהדיוק הופך קריטי, או כשצריך לבדוק חוזק של חומר אמיתי, נכנס לתמונה העיבוד השבבי הממוחשב (CNC). כאן לא בונים את החלק שכבה אחר שכבה, אלא מתחילים עם גוש מוצק של חומר – אלומיניום, פלדה, או פלסטיק הנדסי – וממש מפסלים אותו.

CNC הוא הגשר לעולם הייצור הסדרתי. הוא מאפשר לייצר אב טיפוס עם תכונות מכניות זהות לאלו של המוצר הסופי. זה חיוני כשצריך לבדוק עמידות במאמצים, הרכבה מדויקת של חלקים נעים, או פשוט לקבל תחושה אמיתית של משקל ואיכות החומר.

אין דבר כזה "הטכנולוגיה הכי טובה". יש רק את הטכנולוגיה הנכונה ביותר למשימה שלך, בשלב הספציפי שבו אתה נמצא.

לדוגמה, בפיתוח מכשיר רפואי שדורש חלקי מתכת סטריליים, CNC תהיה הבחירה הברורה לאב הטיפוס התפקודי. לעומת זאת, לבדיקת מארז פלסטיק למוצר צריכה, הדפסה בהחלט תספיק בשלבים הראשונים.

יציקות סיליקון: הגשר לסדרות קצרות

ומה קורה כשצריך יותר מיחידה אחת או שתיים, אבל עדיין לא מוכנים להשקיע מאות אלפי שקלים בתבנית הזרקה מפלדה? בדיוק כאן נכנסת לתמונה טכנולוגיית יציקות הסיליקון.

התהליך חכם ופשוט: קודם כל, מייצרים "מאסטר" – דגם מושלם של החלק, לרוב בהדפסה. לאחר מכן, יוצרים סביבו תבנית גמישה מסיליקון. לתוך התבנית הזו יוצקים חומרים פולימריים (PU) שמדמים במדויק תכונות של פלסטיקים שונים. תבנית סיליקון אחת כזו יכולה לייצר בין 15 ל-25 יחידות באיכות גבוהה מאוד.

זו שיטה מעולה לסדרות פיילוט קצרות, לבדיקות שוק ראשוניות, או כדי לספק מספר דגמים למשתמשי בטא. היא מאפשרת לבחון את המוצר בכמות קטנה, בעלות נמוכה משמעותית מייצור סדרתי.

הבחירה בין הטכנולוגיות הללו היא החלטה אסטרטגית. היא תלויה בשלב הפיתוח, בשאלה שאתם מנסים לענות עליה, בתקציב ובלוח הזמנים שלכם. כאן הניסיון של שותף לפיתוח, שמכיר את כל הכלים ויודע מתי להשתמש בכל אחד מהם, עושה את כל ההבדל. כי בסוף, המטרה היא לא רק לייצר חלק, אלא לקדם את הפרויקט.

ניתוח חומרים ועלויות בתהליך הפיתוח

כאן אנחנו נכנסים לעובי הקורה. עד עכשיו דיברנו על 'למה' ו'איך'. עכשיו מגיע שלב ההחלטות הקשות, אלו שמשפיעות ישירות על התקציב ועל התוצאה הסופית. בחירת החומר היא לא רק שאלה של 'איך זה נראה'. זו שאלה אסטרטגית שנוגעת בתפקוד, בעמידות, ברגולציה וכן, גם בעלות.

הרבה פעמים, יזמים בתחילת הדרך נופלים למלכודת של בחירת חומרים על סמך מה שהם מכירים, או על סמך העלות הנמוכה ביותר. זה מובן, אבל זו טעות. הבחירה הנכונה דורשת הבנה עמוקה יותר של המטרה הסופית.

מעבר לאסתטיקה: המשמעות האמיתית של בחירת חומר

בואו ניקח דוגמה פשוטה. פלסטיק ABS ופלסטיק PC (פוליקרבונט). שניהם נראים ומרגישים דומים למדי במבט ראשון, אבל העולם שמפריד ביניהם הוא עצום. ABS הוא חומר נהדר לאבות טיפוס ויזואליים, הוא זול יחסית וקל לעיבוד. אבל אם המוצר שלכם צריך לעמוד במכות, בחום גבוה או דורש שקיפות אופטית – ABS פשוט לא יספיק.

כאן נכנס לתמונה ה-PC, שהוא חזק משמעותית ועמיד יותר. הבחירה ביניהם קובעת את אמינות המוצר שלכם. לכן, כשאתם מתכננים את המוצר, חשוב להבין לעומק את שיקולי בחירת חומר הגלם הנכון, כי ההחלטה הזאת תלווה אתכם גם לייצור הסדרתי.

זו הסיבה ששותף טוב לפיתוח לא ישאל אתכם "ממה תרצו שאייצר את זה?", אלא "מה המוצר הזה צריך לעשות?".

פירוק העלויות: מה באמת מרכיב את המחיר

השאלה "כמה עולה לייצר אב טיפוס?" היא כנראה הנפוצה ביותר שאנחנו שומעים. התשובה, בכנות, היא "זה תלוי". המחיר הוא לא מספר שרירותי, אלא תוצאה של ארבעה גורמים מרכזיים:

מורכבות התכנון: חלק עם גיאומטריה מורכבת ודיוקים גבוהים דורש יותר שעות תכנון וזמן מכונה יקר יותר.

החומר הנבחר: כפי שראינו, יש הבדלים עצומים במחירי חומרי הגלם.

טכנולוגיית הייצור: הדפסת FDM פשוטה תהיה זולה משמעותית מעיבוד שבבי CNC של חמישה צירים.

כמות וגימור: יחידה בודדת תמיד תהיה יקרה יותר פר יחידה מסדרה קצרה. גימורים כמו צביעה מוסיפים גם הם לעלות.

כדי לסבר את האוזן, עלויות ממוצעות לייצור אב טיפוס בישראל יכולות לנוע בין 20,000 ל-150,000 ש"ח ליחידה, תלוי בכל הגורמים הללו. חשוב גם לזכור שהשוק דינמי; עליית מחירי חומרי גלם כמו פלסטיק ומתכות ב-22% מאז 2022 תרמה לעלייה של כ-15% במחיר הסופי בשנה האחרונה.

אב טיפוס זול מדי הוא כמעט תמיד אב טיפוס יקר מאוד בטווח הארוך. אם הוא לא חושף את הבעיות האמיתיות של המוצר, הוא לא עשה את עבודתו. הוא היה בזבוז כסף.

דוגמה מהעולם האמיתי ממחישה זאת היטב. ייצור אב טיפוס למכשיר רפואי שבא במגע עם רקמות אנושיות דורש חומרים ביו-קומפטביליים ודיוקים של מיקרונים. העלות שלו תהיה גבוהה פי כמה וכמה מאב טיפוס למארז פשוט של מוצר צריכה, שכל מטרתו היא לבדוק ארגונומיה בסיסית.

בסופו של יום, המטרה שלכם היא לא למצוא את ההצעה הזולה ביותר על הנייר. המטרה היא למצוא את הפתרון שיספק לכם את הערך הגבוה ביותר – את המידע המדויק והאמין שיאפשר לכם לקחת את הצעד הבא בביטחון.

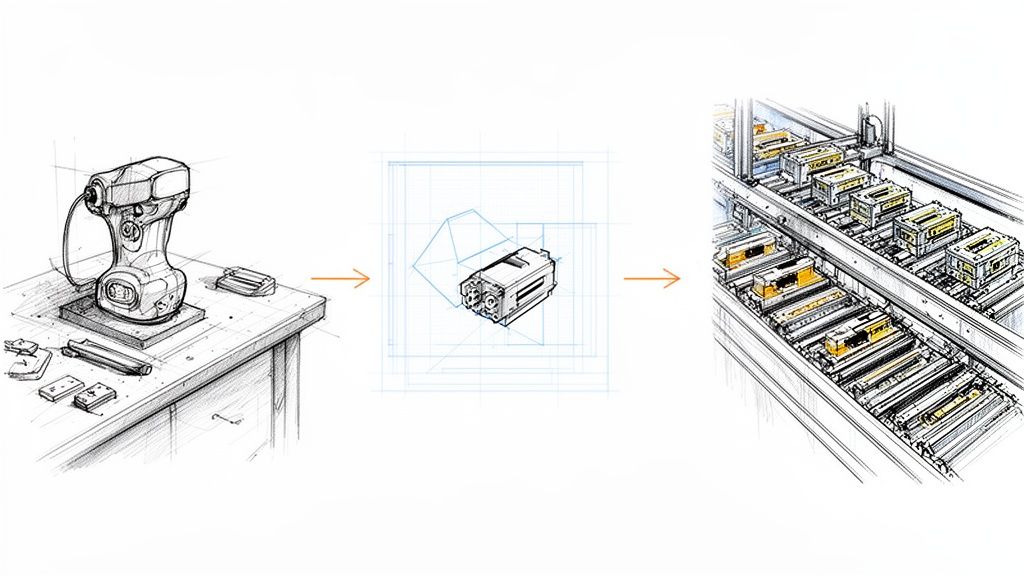

המעבר מאב טיפוס לייצור סדרתי עם DFM

אז הצלחתם. יש לכם ביד אב טיפוס עובד. זה רגע מרגש, להחזיק משהו שעד לא מזמן היה רק רעיון על דף. אבל כאן מתחילה העבודה האמיתית. המשימה הבאה היא להפוך את היצירה האחת הזאת למוצר שאפשר לייצר באלפים, באופן אמין, עקבי, ובמחיר שמאפשר לכם לבנות עסק רווחי.

האתגר הוא עצום. מה שעובד נהדר כחלק בודד שהודפס בתלת־ממד, יכול להפוך ברגע לסיוט לוגיסטי וכלכלי כשמגיעים לקו ייצור המוני. כאן נכנס לתמונה מושג שכל יזם חייב להכיר: DFM, או Design for Manufacturability. בעברית פשוטה, "תכנון לייצוריות". זו לא עוד בדיקה טכנית בסוף, אלא פילוסופיה שלמה שמלווה את הפרויקט מהיום הראשון.

מה זה DFM בפועל

בואו נדבר פרקטית. DFM הוא סט של עקרונות שמטרתם לפשט את הייצור, להוזיל אותו ולהפוך אותו לאמין יותר. זה לא אומר להתפשר על איכות. להיפך, זה אומר לתכנן בצורה חכמה יותר מראש.

התהליך כולל פישוט גיאומטרי, בחירת חומרים נכונה לייצור המוני ותכנון להרכבה פשוטה (DFA). הרעיון הוא לצמצם את מספר החלקים ואת שלבי ההרכבה למינימום. פחות חלקים, פחות הרכבה, פחות סיכוי לטעויות.

חשבו על DFM לא כעל מגבלה, אלא כאתגר יצירתי. איך אפשר להשיג את אותה פונקציונליות ואיכות, אבל בדרך שתהיה פשוטה וזולה יותר לייצור? התשובות לשאלה הזאת הן ההבדל בין מוצר רווחי לכישלון יקר.

דוגמה קטנה, הבדל גדול

בואו ניקח דוגמה פשוטה. באב הטיפוס, חיברתם שני חלקי מארז פלסטיק עם ארבעה ברגים קטנים. זה עבד מצוין. זה היה מהיר ופשוט. אבל מה קורה בקו הייצור?

עכשיו כל יחידה דורשת מעובד לקחת ארבעה ברגים, למקם ולהבריג אותם. זה לוקח זמן, דורש כוח אדם, ומייקר כל יחידה.

גישת DFM הייתה מציעה פתרון אחר: תכנון של חיבורי "קליק" (Snap-fit) ישירות בגוף הפלסטיק. החלקים פשוט נצמדים זה לזה בלחיצה אחת. התכנון ההנדסי הראשוני מעט יותר מורכב, אבל בייצור המוני חסכתם את עלות הברגים, את זמן ההרכבה ואת הסיכון לטעויות. זה כל הסיפור על רגל אחת. תוכלו לקרוא עוד על תהליך ה-DFM במאמר שלנו.

זו הסיבה ששותף שמחזיק יכולות פיתוח וייצור תחת קורת גג אחת הוא יתרון כל כך משמעותי. הוא לא חושב רק איך לייצר את אב הטיפוס שביקשתם. הוא חושב מהרגע הראשון איך המוצר הזה ייראה בקו הייצור. המעבר מאב טיפוס לייצור סדרתי הוא שינוי תפיסתי שלם, ו־DFM הוא המצפן שמבטיח שתעשו את הקפיצה הזאת בבטחה.

איך בוחרים שותף לפיתוח ולא רק ספק שירות?

הגעתם לשלב המרגש – להוציא את הרעיון מהראש. האינסטינקט הראשון הוא לחפש בגוגל "הדפסה בתלת־ממד" ולבחור בהצעה הזולה ביותר. תרשו לי להיות ישיר: זו טעות. יכול להיות שזו הטעות היקרה ביותר שתעשו.

אתם לא מחפשים טכנאי שמפעיל מכונה. אתם זקוקים לשותף. יש הבדל של שמיים וארץ בין מישהו שלוקח קובץ ומדפיס אותו, לבין גוף מקצועי שמסתכל על הקובץ ושואל: "רגע, חשבתם איך הזווית הזאת תשפיע על התבנית בייצור סדרתי?". הראשון הוא ספק שירות. השני הוא שותף לפיתוח.

מבחן השאלות הפשוט

קל מאוד לזהות שותף אמיתי. הוא לא רק עונה לשאלות שלכם, הוא שואל שאלות בעצמו. הוא יאתגר אתכם, לא מתוך התנשאות, אלא מתוך ניסיון. הוא יתעניין בשוק שלכם, במשתמש הסופי, במודל העסקי. למה? כי הוא מבין שהצלחה של ייצור אב טיפוס לא נמדדת בדיוק ההדפסה, אלא בתובנות שהתהליך הזה נותן לכם.

אם הספק הפוטנציאלי שלכם שותק, לא שואל כלום ורק שולח הצעת מחיר – זה דגל אדום. הוא רואה מולו הזמנת עבודה, לא את החזון שלכם.

היתרון העצום של פתרון מקצה לקצה

דמיינו את התרחיש המתסכל הבא: המעצב יצר משהו מדהים. המהנדס תרגם את זה למודל. ספק האב-טיפוס ייצר את החלק. ואז, משהו לא מסתדר. המעצב יאשים את המהנדס, המהנדס יאשים את הספק, והספק יגיד, "אני ייצרתי בדיוק את הקובץ ששלחתם". נשמע מוכר?

כשאתם עובדים עם גוף אחד שמחזיק את כל היכולות תחת קורת גג אחת – עיצוב, הנדסה וייצור – משחק ההאשמות הזה נעלם. האחריות היא אחת, ברורה ומשותפת. כולם באותה סירה, חותרים יחד לאותה מטרה: שהמוצר שלכם יצליח.

זה יתרון שקשה לכמת בכסף. זה מבטיח שהמעצב חושב הנדסה מהרגע הראשון, והמהנדס חושב על ייצוריות (DFM) עוד בשלב התכנון. התהליך הזה חוסך לכם זמן יקר, מונע תסכולים ומבטיח שהמעבר בין השלבים יהיה חלק.

ההחלטה עם מי לעבוד היא אחת הקריטיות ביותר במסע שלכם. חפשו ניסיון רב-תחומי, תקשורת פתוחה, והכי חשוב – חפשו מישהו שיהיה לו האומץ להגיד לכם "לא" כשצריך. שותף שמוכן לאתגר אתכם הוא שותף שמחויב להצלחה שלכם, לא רק לחשבונית הבאה. הבחירה הזו היא השקעה ישירה בסיכויי ההצלחה של המוצר שלכם.

כמה שאלות חשובות (ותשובות) על ייצור אב טיפוס

במהלך פיתוח של מוצר חדש, תמיד צפות שאלות פרקטיות. זה טבעי. ריכזנו כאן תשובות לכמה מהשאלות הכי נפוצות שאנחנו שומעים מיזמים, כדי שתוכלו לקבל החלטות טובות יותר, בראש שקט.

כמה זמן לוקח לייצר אב טיפוס?

זאת כנראה השאלה הראשונה שכל אחד שואל, והתשובה הכי כנה היא – זה תלוי. אין כאן נוסחת קסם. מה שיכתיב את לוח הזמנים זה עד כמה המוצר מורכב ואיזו טכנולוגיית ייצור מתאימה לו.

לדוגמה, אב טיפוס ויזואלי פשוט, נניח מארז פלסטיק לבחינת ארגונומיה, יכול להיות מוכן תוך 2-3 ימים בעזרת הדפסת תלת־ממד. אבל אם מדובר על אב טיפוס תפקודי מורכב, שדורש עיבוד שבבי (CNC) מדויק לחלקי מתכת והרכבה של רכיבים אלקטרוניים, התהליך יכול להימתח על פני מספר שבועות.

המהירות היא לא תמיד המדד החשוב ביותר. לפעמים, שבוע נוסף של המתנה לאב טיפוס מדויק יותר יכול לחסוך לכם חודשים של תיקונים יקרים בהמשך. המטרה היא ללמוד כמה שיותר, לא רק "לסמן וי".

אני חייב פטנט לפני שאני מייצר אב טיפוס?

שאלה מצוינת. התשובה הקצרה היא לא, אתם לא חייבים פטנט רשום כדי להתחיל בתהליך של ייצור אב טיפוס. האמת היא שברוב המקרים, האב-טיפוס הוא הכלי שאתם צריכים כדי להוכיח שהרעיון עובד, עוד לפני שאתם משקיעים את הזמן והכסף בהגשת בקשת פטנט.

אבל, וזה אבל גדול, אתם חייבים להגן על הקניין הרוחני שלכם. הדרך הנכונה לעשות את זה היא באמצעות הסכם סודיות (NDA). לפני שאתם חושפים פרט כלשהו על הרעיון שלכם בפני גורם חיצוני – מעצב, מהנדס או ספק ייצור – ודאו שהוא חתום על NDA מקיף שמגן עליכם. זה צעד בסיסי והכרחי.

מה ההבדל בין ייצור בישראל לבין ייצור בחו"ל?

הדילמה הנצחית: ייצור מקומי או בחו"ל (בדרך כלל סין). לכל אופציה יש יתרונות וחסרונות, והבחירה תלויה בסדר העדיפויות שלכם.

ייצור בישראל: היתרון הגדול ביותר הוא הקרבה והתקשורת. היכולת לקפוץ למפעל, להחזיק את החלקים ביד, לדבר עם המהנדסים פנים אל פנים – זה יתרון עצום. זמני האספקה קצרים משמעותית, וקל יותר לנהל בקרת איכות הדוקה.

ייצור בחו"ל: היתרון המרכזי הוא כמעט תמיד המחיר. עלויות הייצור במזרח הרחוק יהיו לרוב נמוכות יותר. יחד עם זאת, המחיר הזה מגיע עם אתגרים: פערי שפה ותרבות, לוגיסטיקה מורכבת, זמני אספקה ארוכים יותר, וקושי אמיתי לפקח על איכות כשאתה נמצא אלפי קילומטרים משם.

בשלבי הפיתוח והאב-טיפוס, כשכל פרט קטן חשוב והתקשורת קריטית, רוב היזמים מגלים שהיתרונות של עבודה עם שותף מקומי עולים בהרבה על החיסכון הפוטנציאלי בעבודה מול ספק מרוחק.

זקוקים לשותף שילווה אתכם משלב הרעיון ועד לייצור סדרתי? ברותל הנדסת מוצר בע"מ אנחנו מציעים את כל הפתרונות תחת קורת גג אחת, עם ניסיון של מעל 30 שנה בהפיכת רעיונות למוצרים מצליחים. צרו איתנו קשר כדי להתחיל.