מדריך לפיתוח מוצר חדש: מהרעיון לשוק, בלי תיאוריה מיותרת

- ישי תעיזי

- 25 בינו׳

- זמן קריאה 9 דקות

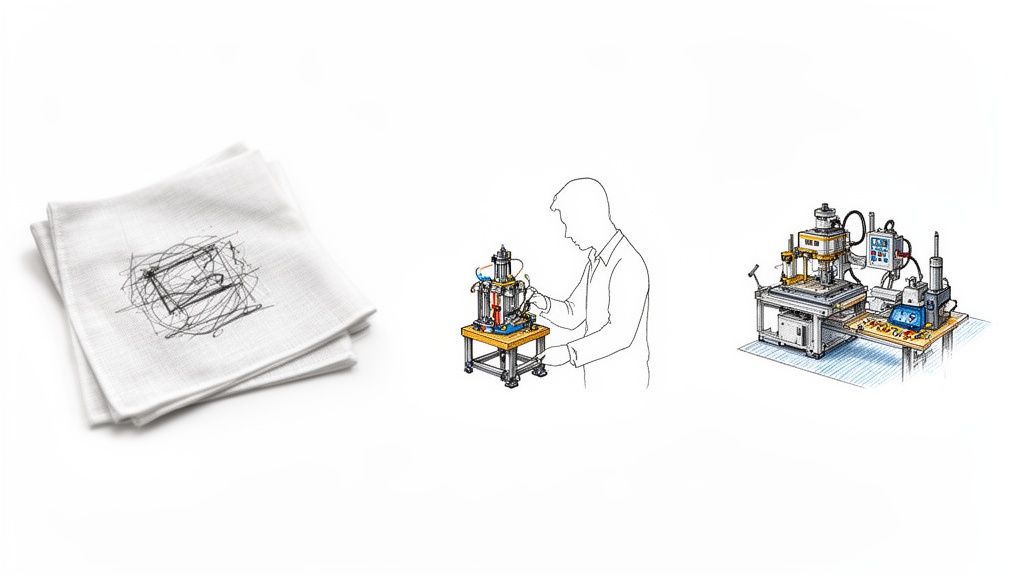

פיתוח מוצר חדש הוא לא תהליך, זו הרפתקה. מסע שלוקח רעיון, לפעמים כזה שנולד על מפית בבית קפה, והופך אותו למשהו שאנשים יכולים להחזיק ביד ולהשתמש בו. הדרך מתחילה בהבנה עמוקה של בעיה אמיתית, ממשיכה דרך שרטוטים הנדסיים ובניית אבות-טיפוס, ועוברת במבוך של בדיקות ואישורים עד הייצור. בואו נהיה ברורים מההתחלה: זה לא ספרינט. זה מרתון טכני ואסטרטגי.

אז איך באמת הופכים רעיון למוצר?

הרבה אנשים חושבים שהרעיון הגאוני שלהם הוא 90% מהעבודה. מניסיוני, הרעיון הוא רק כרטיס הכניסה. האתגר האמיתי, הג'ונגל שבו רוב הרעיונות הטובים הולכים לאיבוד, הוא המסע שהופך את אותה סקיצה ראשונית למוצר שאנשים לא רק רוצים, אלא גם מוכנים לשלם עליו.

זה לא עוד מדריך תיאורטי של "עשרת הצעדים להצלחה". זו מפת דרכים פרקטית, שנולדה מליווי עשרות פרויקטים בשטח – מהברק בעיניים של היזם ועד לרעש המונוטוני של מכונות הייצור. נדבר כאן בפתיחות על מה עובד, מה כמעט תמיד נכשל, ואיך מנווטים את המורכבות הזאת בלי לשרוף את כל התקציב או את העצבים.

המטרה היא לא לבנות את הדבר הבא. המטרה היא לבנות את הדבר הנכון. וההבדל הזה הוא הכל.

אם אתם רציניים לגבי פיתוח מוצר חדש, זה המקום להתחיל בו. בלי תיאוריה מיותרת, רק מה שעובד בשטח.

מה תמצאו במדריך הזה

המסע הזה מורכב מתחנות ברורות, וכל תחנה קריטית להצלחת התחנה הבאה. דילוג על אחת מהן הוא מתכון כמעט בטוח לכאבי ראש יקרים מאוד בהמשך.

בניית היסודות: נצלול לאפיון ולמחקר שוק אמיתי. נלמד איך מגדירים בעיה לפני שבכלל חושבים על פתרונות, ואיך מסמך אפיון מוצר הופך למצפן של כל הפרויקט.

מרעיון לחומר: נדבר על המעבר מהקונספט להנדסה. נפרק את התכנון המכני והאלקטרוני, נבין למה תכנון לייצור (DFM) הוא קריטי, ואיך אב-טיפוס פשוט יכול לחסוך לכם הון.

השלבים הלא-זוהרים (אבל החשובים ביותר): נתמודד עם עולם הבדיקות, האימות והרגולציה. אלו השלבים שיזמים נוטים לזלזל בהם, אבל הם אלה שקובעים אם המוצר שלכם אי פעם יראה מדף.

מבודדים להמונים: נבחן את הקפיצה מייצור יחידות בודדות לייצור סדרתי. נבין מה זה תהליך NPI (New Product Introduction) ואיך מנהלים שרשרת אספקה ובקרת איכות בלי לאבד שליטה.

השורה התחתונה: נדבר על כסף. כמה זה עולה, כמה זמן זה לוקח, ואיך בוחרים את השותף הנכון שילווה אתכם. כי בסוף, פרויקט הנדסי נמדד ביכולת שלו לעמוד בתקציב וביעדים.

בונים יסודות לפני שרטוט הבורג הראשון

יש דחף כמעט בלתי נשלט לרוץ קדימה. לקחת את הרעיון, לפתוח תוכנת CAD ולהתחיל לתכנן. אני מבין את זה, זה החלק המרגש. אבל כאן, בדיוק ברגע הזה, רוב המוצרים נכשלים – עוד לפני שנכתבה שורת קוד אחת.

השלב הזה, שלב האפיון, הוא לא על פיצ'רים. הוא על הבעיה. איזו בעיה אמיתית, כואבת, המוצר שלכם פותר? ועבור מי בדיוק? אם התשובה מעורפלת, כל מה שתבנו אחר כך יעמוד על יסודות רעועים.

מדברים עם אנשים אמיתיים

מחקר שוק לא חייב להיות פרויקט יקר. לפעמים, זה פשוט דורש לצאת מהמשרד ולדבר עם אנשים. אבל שימו לב: אל תשאלו אותם אם הם "אוהבים" את הרעיון שלכם. רוב האנשים נחמדים ויגידו כן.

במקום זאת, תשאלו על הבעיות שלהם. על איך הם מתמודדים איתן היום, ומה מתסכל אותם. המטרה היא לא לקבל אישור לרעיון, אלא להבין את המציאות של הלקוח. התובנות הכי טובות מגיעות מהסיפורים, לא מהתשובות של "כן" או "לא".

הסיכון הגדול ביותר בתהליך פיתוח מוצר חדש הוא לא לבנות את המוצר לא נכון. הסיכון הגדול ביותר הוא לבנות את המוצר הלא נכון בצורה מושלמת.

הידע הזה הוא זהב. הוא מה שמפריד בין מוצר ש"נחמד שיש" לבין מוצר שאי אפשר בלעדיו. את כל התובנות האלה מזקקים למסמך אחד, קריטי: מסמך אפיון מוצר, או Product Requirements Document (PRD). זה לא עוד מסמך בירוקרטי, זה המצפן שלכם. תוכלו לקרוא עוד על איך לכתוב אפיון מוצר מנצח במדריך המלא שלנו.

הגדרת הצלחה לפני שמתחילים

ה-PRD הוא הרבה יותר מרשימת תכונות. הוא מגדיר את גבולות הגזרה. כאן אנחנו קובעים מדדי הצלחה ברורים. השאלות הבאות הן קריטיות:

עלות יעד (Target Cost): כמה המוצר צריך לעלות לייצור כדי שיהיה רווחי? הגדרת המספר הזה מראש מכוונת כל החלטה הנדסית בהמשך.

קהל יעד: מי בדיוק המשתמש? מהנדס בשטח? אחות בבית חולים? לכל אחד מהם צרכים וסביבת עבודה שונים לחלוטין.

דרישות רגולטוריות: האם המוצר צריך לעמוד בתקנים מסוימים? במיוחד בתחום הרפואי, התעלמות מרגולציה בשלב האפיון היא טעות קטסטרופלית.

לדוגמה, מחקר של מקינזי מ-2024 מצא שמוצרים שהגדירו עלות יעד ברורה בשלב האפיון, הגיעו לרווחיות מהר ב-30% יותר מהממוצע. למה? כי אילוצים מוגדרים היטב הם שמולידים פתרונות חכמים באמת.

השאלות האלה הן הבסיס. אם אין לכם תשובות ברורות, חזרו לשולחן השרטוט.

צ'קליסט אפיון: שאלות שחובה לשאול

תחום | שאלה מרכזית | למה זה קריטי? |

|---|---|---|

הבעיה | איזו בעיה ספציפית ומוחשית אנחנו פותרים? | בלי בעיה ברורה, אין צורך אמיתי במוצר. |

קהל יעד | מי הוא המשתמש האידיאלי ומה מאפיין אותו? | התכנון משתנה לחלוטין בין משתמש טכנולוגי למי שאינו כזה. |

סביבת עבודה | היכן ובאילו תנאים ישתמשו במוצר? (לחות, טמפרטורה) | זה מכתיב את בחירת החומרים, רמת האיטום (IP) והעמידות. |

מודל עסקי | איך נרוויח כסף? מה עלות היעד לייצור ומה מחיר המכירה? | קובע את תקרת התקציב ומשפיע על כל החלטה הנדסית. |

רגולציה | האם יש תקנים (רפואי, בטיחות) שהמוצר חייב לעמוד בהם? | התעלמות מזה בשלב מוקדם יכולה לפסול את כל הפרויקט בהמשך. |

זה אולי נשמע כמו עבודה משעממת, אבל כאן אתם חוסכים את הכסף הגדול ומונעים את כאבי הראש הגדולים ביותר בהמשך.

המעבר מהנייר לחומר

עד עכשיו, המוצר שלכם חי על הנייר. עכשיו מתחיל השלב המרתק באמת, הרגע שבו רעיונות פוגשים את חוקי הפיזיקה. כאן מהנדסים לוקחים את האפיון שלכם והופכים אותו למשהו שאפשר לראות, למדוד ולגעת בו.

זה הרבה יותר מבחירת ברגים. תכנון מכני טוב הוא אמנות של פשרות. הוא דורש הבנה עמוקה של האופן שבו אדם אמיתי ישתמש במוצר, איך המכשיר יתמודד עם נפילה מהשולחן, ואיך הוא יגיב לחום הלוהט של יום אוגוסט במכונית סגורה.

תכנון עם המפעל בראש

אחד המושגים הקריטיים כאן הוא DFM - Design for Manufacturability. בעברית פשוטה: תכנון לייצור. קל לתכנן חלק מורכב ויפהפה בתוכנת CAD. האתגר האמיתי הוא לתכנן חלק שאפשר לייצר אותו אלפי פעמים, בעלות סבירה ובאיכות אחידה.

לחשוב DFM מהרגע הראשון זה לא מותרות, זה הכרח. זה ההבדל בין מוצר שעלות הייצור שלו היא 10 שקלים, לבין מוצר זהה פונקציונלית שעולה 50 שקלים, רק בגלל החלטות תכנון שגויות.

אם המהנדס שלכם לא שואל שאלות על תהליך הייצור כבר בפגישת התכנון הראשונה, זה דגל אדום. הוא לא מתכנן מוצר, הוא מתכנן יצירת אמנות חד-פעמית.

על פי נתוני איגוד התעשיינים, חברות שמשקיעות ב-DFM מוקדם בתהליך מורידות את עלויות הייצור הסופיות שלהן ב-25% בממוצע. למה? כי כ-80% מעלות המוצר נקבעת בשלב התכנון.

הקרביים של המוצר: האלקטרוניקה

אם המוצר שלכם כולל רכיבים אלקטרוניים, מתחיל פה מסלול תכנון מקביל. זה לא רק לבחור את המעבד הכי מהיר. זה לבחור רכיבים שיהיו זמינים במלאי גם בעוד שנתיים, לתכנן מעגל מודפס (PCB) אמין, ולנהל את צריכת החשמל בצורה חכמה.

כמה שאלות שחייבים לשאול:

זמינות רכיבים: האם הרכיב הקריטי שבחרנו יהיה זמין לייצור המוני, או שנמצא את עצמנו תקועים בגלל מחסור עולמי בעוד שנה?

תאימות אלקטרומגנטית (EMC): האם המוצר "מפריע" למכשירים אחרים, או מושפע מהם? כישלון בבדיקות EMC יכול לעצור פרויקט שלם.

ניהול חום: איך נפזר את החום שהרכיבים מייצרים? התחממות יתר היא אחת הסיבות הנפוצות ביותר לכשל של מוצרים.

כוחו של אב-טיפוס מכוער

הרבה יזמים רוצים לדלג ישר לאב-טיפוס מלוטש שנראה כמו המוצר הסופי. זו טעות יקרה. המטרה של אב-טיפוס ראשוני היא ללמוד, לא להרשים.

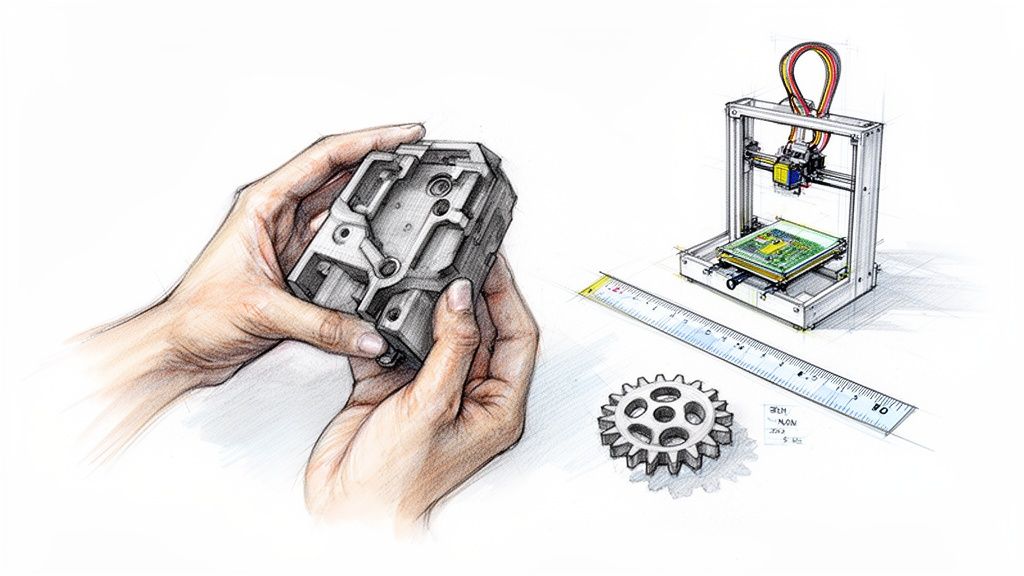

אב-טיפוס ראשוני, גם אם הוא מורכב מחלקי לגו וסלוטייפ, הוא כלי רב עוצמה. הוא מאפשר לכם להחזיק את הרעיון ביד, להבין את הגודל והמשקל בצורה ששום מודל תלת-ממדי על המסך לא יכול להעביר.

זה השלב שבו מגלים שהכפתור ממוקם רע, או שהמנגנון המכני לא באמת עובד במציאות. לגלות את זה עכשיו עולה מאות שקלים. לגלות את זה אחרי שכבר ייצרתם תבניות הזרקה יקרות? זה כבר סיפור של מאות אלפי שקלים. רוצים להעמיק? קראו את המדריך המעשי שלנו לבניית אב-טיפוס.

אל תפחדו מאבות-טיפוס מכוערים. הם החברים הכי טובים שלכם במסע הזה.

המבחן האמיתי: בדיקות, רגולציה ושרשרת אספקה

מעולה, יש לכם אב-טיפוס עובד. הפיתוי לרוץ קדימה עצום. אבל האמת היא שרק הגענו לאמצע הדרך. כאן מתחיל החלק הפחות נוצץ, אבל אולי החשוב ביותר, בתהליך של פיתוח מוצר חדש. זה הרגע שבו אנחנו הופכים למבקרים הכי קשוחים של המוצר שלנו.

המטרה עכשיו פשוטה: לנסות "לשבור" את המוצר, בכוונה, בכל דרך שאפשר. לא מתוך רוע, אלא כדי למצוא כל נקודת תורפה לפני שהלקוח הראשון יגלה אותה.

שוברים כדי לבנות טוב יותר

בדיקות הן לא רק לוודא שהכפתור עובד. הן לדמות את העולם האמיתי והלא סלחני. מה קורה למוצר ברכב שחונה בשמש? מה לגבי נפילה מגובה מטר? בדיקות סביבה, רעידות ונפילות הן לא המלצה, הן הכרח. הן חושפות כשלים בחומרים, הלחמות רופפות או בעיות מכניות שפשוט אי אפשר לראות בשרטוט.

אנשים נוטים לחשוב על שלב הבדיקות כרשת ביטחון. זו טעות. חשבו עליו כעל חדר כושר. אתם לא הולכים לשם כדי לבדוק אם אתם חלשים, אתם הולכים כדי להתחזק. כל כשל שהתגלה במעבדה הוא ניצחון.

במקביל, רץ מסלול קריטי נוסף: רגולציה. כשמדובר במכשור רפואי, תהליכי אישור כמו FDA או CE הם תנאי סף. אבל רגולציה לא שייכת רק לעולם הרפואי. כמעט כל מוצר שמתחבר לחשמל, משדר אלחוטית או מיועד לילדים, כפוף לתקנים כאלה או אחרים. לחשוב על זה רק בסוף הדרך זה כמו לבנות בניין שלם, ורק אז לגלות ששכחתם את היסודות.

לבנות את המכונה שבונה את המוצר

בזמן שהמהנדסים מזיעים במעבדה, צוות אחר כבר מתחיל לחשוב על איך לייצר את המוצר באלפים. זהו שלב בניית שרשרת האספקה ותכנון הכלים לייצור.

בחירת ספקים היא הרבה יותר מחיפוש המחיר הזול ביותר. אמינות, איכות וזמני אספקה הם שיקולים קריטיים. במקביל, מתכננים את הכלים – בעיקר תבניות הזרקה. תבנית טובה תייצר מיליוני חלקים זהים באיכות מושלמת. תבנית גרועה תייצר כאבי ראש בלתי פוסקים.

השלבים האלה – בדיקות, רגולציה ושרשרת אספקה – אולי פחות זוהרים. אין בהם את הברק של חדשנות טהורה, אלא בעיקר עבודה אפורה, שיטתית וקפדנית. אבל כאן נקבע ההבדל בין מוצר שמצליח, לבין עוד רעיון טוב שנקבר במגירה.

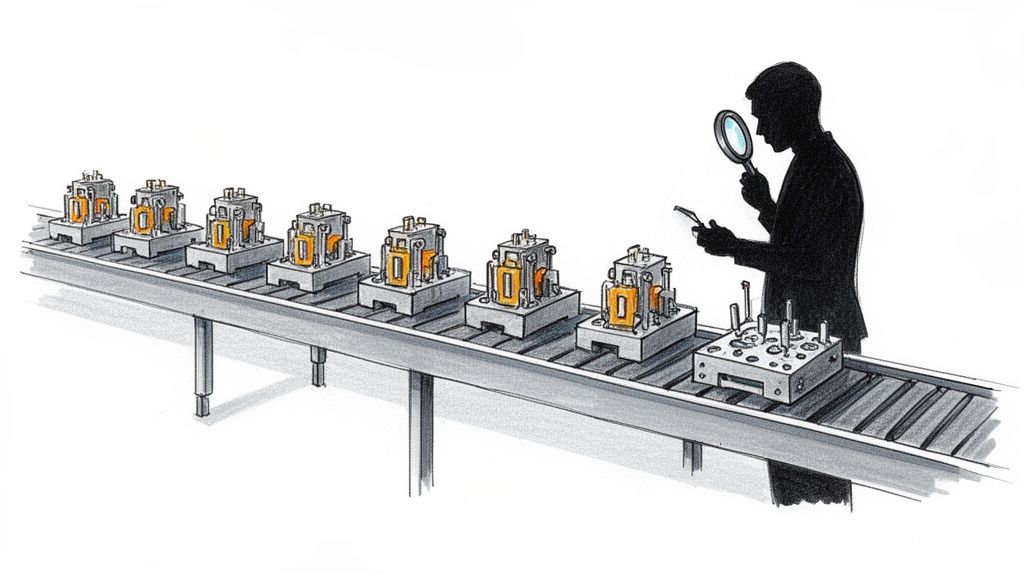

הקפיצה לייצור המוני

יש משהו קסום ברגע שבו אתם מחזיקים את האב-טיפוס המושלם. קל לחשוב שהגענו לקו הסיום. אבל זו רק תחילתה של הקפיצה הגדולה והמסוכנת ביותר בתהליך של פיתוח מוצר חדש: המעבר מייצור יחידה אחת לייצור של אלפים.

לבנות יחידה אחת זה אתגר הנדסי. לבנות אלף יחידות זהות באיכות אחידה, בעלות צפויה ובזמן קצוב – זה אתגר תפעולי. כאן נכנס לתמונה תהליך ה-NPI (New Product Introduction).

מה זה NPI ולמה הוא חשוב?

תחשבו על NPI כעל הגשר בין עולם הפיתוח למציאות של רצפת הייצור. זו מתודולוגיה סדורה שלוקחת את כל הידע, השרטוטים והלקחים, ומתרגמת אותם לשפה שהמפעל מבין. המטרה: להבטיח שהמוצר שיוצא מפס הייצור יהיה שיבוט מדויק של האב-טיפוס שלכם, פעם אחר פעם.

הבעיות הגדולות בייצור המוני כמעט אף פעם לא נובעות מרעיונות גרועים. הן נובעות מפרטים קטנים ומוזנחים שהופכים לכאוס כשמכפילים אותם באלף.

פיילוט לפני הכל

לפני שלוחצים על הכפתור האדום, עוצרים. חייבים לעשות סדרת פיילוט. אנחנו מייצרים כמות קטנה, 50-200 יחידות, בתנאי ייצור אמיתיים. המטרה היא לא למכור, אלא ללמוד. כאן מאתרים בעיות בקו ההרכבה, משפרים הוראות עבודה, ומאמתים שבקרת האיכות עובדת.

הפיילוט הוא רשת הביטחון האחרונה שלכם. לדלג עליו זה הימור מסוכן. גיליתם בפיילוט שבורג מסוים קשה להברגה? זה תיקון של כמה שקלים. לגלות את זה אחרי שכבר ייצרתם 5,000 יחידות? זו קטסטרופה.

קו הרכבה יעיל דורש הוראות עבודה ברורות ועמדות בדיקה ייעודיות (Jigs). תקשורת שוטפת עם המפעל היא המפתח. צריך להיות שם, פיזית או וירטואלית, במיוחד בפיילוט. לשאול שאלות, להקשיב לעובדי ההרכבה, ולהיות פתוחים לשינויים קטנים שיכולים לחסוך שניות יקרות בכל יחידה. רוצים להעמיק? קראו את המדריך שלנו על העברה מפיתוח לייצור בלי טעויות יקרות.

הצלחה כאן אינה עניין של מזל, אלא תוצאה ישירה של תהליך NPI קפדני.

כמה זה עולה, ואיך בוחרים שותף לדרך?

בואו נדבר תכל'ס. כמה באמת עולה לפתח מוצר חדש? אין מספר קסם. מוצר צריכה פשוט הוא לא מכשיר רפואי מורכב. אבל "תלוי" זו לא תשובה.

מניסיוננו, פיתוח מוצר חדש בישראל נע לרוב בין 400,000 ל-2 מיליון ש"ח. אב-טיפוס בסיסי יכול לדרוש כ-500 שעות מהנדס, אבל מכשיר רפואי מורכב יכול להגיע ל-5,000 שעות ויותר.

חשוב לדעת שחריגות תקציב הן חלק מהמשחק. כ-70% מהפרויקטים חורגים ב-20-50%, אבל ניהול תהליך הדוק יכול להוריד את המספר לאזור ה-10% בלבד, כפי שמראה גם הסקירה המקיפה הזו על עלויות פיתוח.

איך בוחרים את השותף הנכון

בחירת שותף הפיתוח היא אולי ההחלטה הכי קריטית שלכם. זה לא מכרז למציאת המחיר הנמוך ביותר; זו בחירה של מי שילך איתכם במסע ארוך ומלא אתגרים.

הצעת מחיר זולה מדי צריכה להדליק נורה אדומה. לרוב, היא מעידה על חוסר הבנה של עומק הפרויקט. שותף טוב לא מוכר שעות עבודה; הוא מוכר ניסיון, תהליך סדור ויכולת אמיתית לפתור בעיות.

שותף פיתוח טוב הוא לא זה שמסכים איתך על הכל. הוא זה שיודע מתי לאתגר אותך, לשאול את השאלות הקשות, ולהגיד לך את האמת גם כשהיא לא נוחה.

לפני שאתם חותמים, שבו לקפה. בקשו לראות דוגמאות למוצרים שהם כבר פיתחו, במיוחד כאלה שדומים לשלכם.

שאלות שחובה לשאול כל שותף פוטנציאלי

יש לכם ניסיון ספציפי בתחום שלנו? (רפואי, צריכה, IoT). ניסיון רלוונטי שווה זהב.

איך נראה תהליך העבודה שלכם מהרעיון לייצור? אתם מחפשים מתודולוגיה ברורה, לא אוסף של שירותים.

מי יהיה מנהל הפרויקט שלי ומה הרקע שלו? אתם רוצים לדבר עם מהנדס, לא עם איש מכירות.

תנו לי דוגמה לבעיה מורכבת שנתקלתם בה, ואיך פתרתם אותה. כאן נבחנת היכולת האמיתית להתמודד עם הבלתי צפוי.

אתם נותנים פתרון מקצה לקצה, כולל ייצור והרכבות? ניהול של ספק אחד מפשט לכם את החיים ומונע טעויות.

בחירת השותף הנכון היא החלטה אסטרטגית. היא יכולה להיות ההבדל בין מוצר שמגיע לשוק ומשנה אותו, לבין עוד רעיון שנשאר במגירה.

שאלות נפוצות בפיתוח מוצרים

אלו כמה מהשאלות שאנחנו שומעים הכי הרבה. התשובות, כמו שאנחנו אוהבים – ישרות ולעניין.

כמה זמן באמת לוקח לפתח מוצר?

אין תשובת קסם. מוצר צריכה פשוט יכול לנוע בין 6 ל-12 חודשים מהאפיון ועד לייצור הראשון. מכשור רפואי? אנחנו כבר מדברים על 18 עד 36 חודשים, בעיקר בגלל הרגולציה המחמירה. הסוד לקיצור הדרך הוא תמיד תכנון מוקדם ומדויק.

מה הטעות הכי נפוצה שיזמים עושים?

הטעות הקלאסית: להתאהב בפתרון במקום להתאהב בבעיה. יותר מדי יזמים בונים מפתח מושלם, ואז מתחילים לחפש דלת שהוא יצליח לפתוח. זו עבודה הפוכה. השלב של אימות הרעיון מול לקוחות אמיתיים, עוד לפני ששורטט בורג אחד, הוא הפעולה הכי חכמה שאפשר לעשות.

צריך לרשום פטנט לפני שמתחילים?

זאת שאלה מורכבת. רישום פטנט מלא הוא תהליך יקר וארוך. ברוב המקרים, הצעד הנכון הוא להתחיל עם הסכמי סודיות (NDA) מול כל מי שנחשף לרעיון. אחרי שיש הגנה בסיסית, מתקדמים לבניית אב-טיפוס כדי להוכיח שהרעיון ישים. רק כשיש משהו מוחשי ביד, מגישים בקשת פטנט זמנית (Provisional). המלצה שלנו: תמיד התייעצו עם עורך פטנטים מנוסה כבר בשלב מוקדם.

מחפשים שותף מנוסה שילווה אתכם במסע המורכב הזה? ב-רותל הנדסת מוצר בע"מ אנחנו מציעים פתרון מלא מקצה לקצה, משלב הרעיון ועד הייצור הסדרתי. צרו איתנו קשר עוד היום ונשמח לבחון איך נוכל להפוך את הרעיון שלכם למציאות.