מדריך מעשי לבניית אב טיפוס: איך הופכים רעיון למשהו שאפשר להחזיק ביד

- ישי תעיזי

- 23 בינו׳

- זמן קריאה 9 דקות

יש לך רעיון. אולי הוא הכה בך באמצע הלילה, אולי נולד מבעיה שמציקה לך שנים. בראש שלך, הוא מבריק. על הנייר, הוא נראה מבטיח.

ואז מגיעה ההתנגשות עם המציאות.

המרחק בין מה שאתה מדמיין לבין מוצר פיזי שמונח על השולחן מרגיש כמו תהום. רוב היזמים נתקעים בדיוק כאן. הרעיונות שלהם, מבריקים ככל שיהיו, מתפוגגים והופכים לעוד פנטזיה ברשימה של "מה אם". בניית אב טיפוס היא הגשר מעל התהום הזאת. היא הדרך להפוך מחשבה למציאות.

למה רוב הרעיונות נשארים רק רעיונות

הסיבה שאנשים נתקעים היא לא חוסר יצירתיות. היא אנושית לגמרי. זה שילוב של פחדים וחששות לגיטימיים.

המחסומים הבלתי נראים שעוצרים אותך

בואו נהיה כנים. אלו המחשבות שעוברות לכולם בראש.

פחד מכישלון: מה אם אשקיע את כל הזמן והכסף שלי, ובסוף זה פשוט לא יעבוד? המחשבה הזו משתקת.

הצפה טכנית: מאיפה בכלל מתחילים? הנדסת מכונות, עיצוב תעשייתי, בחירת חומרים. זה מרגיש כמו לטפס על הר בלי מפה.

חרדת עלויות: "כמה כל הסיפור הזה יעלה לי?" החשש מתג מחיר לא ידוע גורם לדחיינות אינסופית.

כאן בדיוק נכנסת לתמונה בניית אב טיפוס. היא לא רק שלב טכני; היא המצפן שלך. היא הדרך לקחת את כל הערפל הזה ולהפוך אותו לנתונים ברורים שאפשר לעבוד איתם.

בניית אב טיפוס היא האמנות של לטעות בקטן. כל טעות שנחשפת עכשיו חוסכת לך הון, זמן ותסכול בהמשך. זה המגרש שלך ללמוד, לתקן ולהתקדם בביטחון.

להפוך תיאוריה למשהו שאפשר לגעת בו

הרעיון הגדול שלך צריך לרדת לקרקע. הוא חייב לקבל צורה, משקל, תחושה. אב טיפוס הוא בדיוק זה: התרגום של המחשבות שלך לשפה פיזית. הוא עונה על שאלות ששום מצגת או מסמך לא יכולים לענות עליהן.

האם זה נוח לאחיזה? האם המכניקה עובדת כמו שצריך? האם לקוח פוטנציאלי מבין איך להשתמש בזה תוך שלוש שניות?

אב הטיפוס הוא גם כלי המכירה הכי חזק שיש לך. קשה לשכנע משקיע עם רעיון מופשט. אבל ברגע שאתה מניח על השולחן משהו מוחשי, משהו שהם יכולים לגעת בו ולהרגיש אותו בידיים – כל השיחה משתנה. הפוטנציאל הופך לממשי.

המטרה של המדריך הזה היא לתת לך מפת דרכים פשוטה כדי להתחיל. להראות לך שעם הגישה הנכונה, הדרך מהרעיון שלך למציאות היא לא רק אפשרית, אלא גם מרתקת. הרעיון שלכם יכול להפוך למוצר אמיתי, וכדאי לקרוא על השלבים הראשונים במדריך להפיכת ניצוץ למוצר כדי לוודא שאתם מתחילים נכון.

מפת הדרכים לבניית אב הטיפוס הראשון שלכם

רוב המדריכים לבניית אב טיפוס מתחילים בתרשימים מסובכים. המציאות, כמו שכל יזם יודע, הרבה יותר מבולגנת. בואו נדבר על התהליך האמיתי. לא על תיאוריה, אלא על איך רעיונות הופכים לדברים שאפשר להחזיק ביד.

הכל מתחיל בסיפור, לא באפיון טכני

לפני שרטוטים, לפני חומרים, לפני כל דבר אחר – חייב להיות סיפור ברור. מי האדם שהמוצר הזה הולך לשנות לו את החיים? מה הכאב שלו היום, ואיך בדיוק המוצר שלכם עוזר?

זה לא רשימת פיצ'רים, זה סיפור. במקום "מכשיר עם סוללה של 12 שעות", תארו את המסע: "דנה, טכנאית שטח, צריכה מכשיר שישרוד יום עבודה שלם בלי לחפש שקע. המוצר שלנו נותן לה 12 שעות עבודה, כדי שהיא תתרכז בלקוחות ולא בסוללה".

הסיפור הזה הוא המצפן שלכם. כל החלטה טכנית צריכה לשרת אותו. אם לא, היא כנראה מיותרת.

מהסיפור לצורה, חומר ומכניקה

כשהסיפור ברור, אפשר להתחיל לתת לו צורה. כאן נכנסים העיצוב התעשייתי והתכנון המכאני. כאן הרעיון שלך פוגש את חוקי הפיזיקה.

המעצב התעשייתי מתרגם את הסיפור לאסתטיקה, לארגונומיה, לחוויית המגע.

מהנדס המכונות הופך את העיצוב למשהו שאפשר לייצר. הוא בוחר חומרים, מתכנן מנגנונים ומבטיח שהכל יעבוד.

זה ריקוד עדין בין השניים. עיצוב מדהים שלא ניתן לייצור הוא חסר ערך. מוצר הנדסי מושלם שאף אחד לא רוצה להשתמש בו הוא בזבוז.

כאן נכנס מושג קריטי: תכנון לייצוריות (DFM). זו הגישה של לחשוב על הייצור הסופי כבר מההתחלה. זה חוסך עשרות אלפי שקלים וכאבי ראש אינסופיים בהמשך.

דגמים מהירים: הכלים שמגשרים על הפער

פעם, כדי לראות איך התכנון שלך נראה, היית צריך לחכות שבועות ולשלם הון. היום, טכנולוגיות ייצור מהיר שינו את המשחק.

הכלים המרכזיים שלכם הם הדפסת תלת-ממד ועיבוד שבבי.

הדפסת תלת-ממד (3D Printing) היא הדרך המהירה והזולה ביותר להפוך מודל ממוחשב לחפץ פיזי. היא מושלמת לבדיקת צורה, ארגונומיה והתאמה ראשונית.

עיבוד שבבי (CNC) חותך גוש חומר כמו אלומיניום או פלסטיק. התוצאה מדויקת ועמידה הרבה יותר, ומתאימה לאבות טיפוס שצריכים לעמוד במאמצים מכניים.

השוואת טכנולוגיות לבניית דגמים מהירים

טבלה זו עוזרת לבחור את הטכנולוגיה המתאימה לאב הטיפוס שלכם.

טכנולוגיה | מתי להשתמש | יתרונות מרכזיים | חסרונות / מגבלות | טווח עלות משוער |

|---|---|---|---|---|

הדפסת תלת מימד (FDM/SLA) | בדיקות צורה, ארגונומיה, התאמה ראשונית, דגמי תצוגה. | מהירות גבוהה, עלות נמוכה מאוד, מגוון חומרים בסיסי. | דיוק וחוזק מוגבלים, גימור פנים פחות איכותי. | נמוך ($) |

עיבוד שבבי (CNC) | אבות טיפוס פונקציונליים, חלקים הדורשים דיוק וחוזק גבוה, הדמיית חומר ייצור סופי. | דיוק גבוה, חוזק מכני מעולה, מגוון רחב של פלסטיקים ומתכות. | איטי ויקר יותר מהדפסה, מגבלות גיאומטריות מסוימות. | בינוני-גבוה ($$$) |

יציקת ואקום (Vacuum Casting) | סדרות קצרות (10-50 יח'), בדיקות שוק, דגמים באיכות גבוהה מאוד. | גימור מעולה, מדמה חומרים סופיים, עלות נמוכה לסדרות קטנות. | דורש מודל "מאסטר", תהליך רב-שלבי. | בינוני ($$) |

הדפסת מתכת (DMLS/SLM) | חלקי מתכת מורכבים, אבות טיפוס פונקציונליים בתעשיות תעופה/רפואה. | גיאומטריות מורכבות שלא ניתן לייצר ב-CNC, חוזק גבוה. | יקר מאוד, תהליך איטי, מבחר חומרים מצומצם. | גבוה מאוד ($$$$$) |

הבחירה תלויה במטרה. אם רק רוצים לבדוק איך המוצר מרגיש ביד, הדפסה פשוטה תספיק. אם צריך לבחון מנגנון מכני, כנראה תצטרכו CNC. מידע נוסף על השלבים השונים בחייו של פרויקט פיתוח יכול לעזור לכם להבין מתי כל שלב נדרש.

השאלה החשובה: מתי מפסיקים לשפר?

הפיתוי הוא להישאר בשלב האב-טיפוס לנצח. לשייף כל פרט. אבל המטרה היא לא להגיע לשלמות – אלא ללמוד מהר.

אז איך יודעים שלמדתם מספיק? התשובה פשוטה: מתקדמים כשאב הטיפוס ענה על השאלה שלשמה הוא נבנה.

אם המטרה הייתה לבדוק עיצוב, וקיבלתם משוב – התקדמו. אם המטרה הייתה לבדוק מנגנון, והוכחתם שהוא עובד – התקדמו. התהליך הוא מעגלי: בונים, בודקים, לומדים, מתקנים. כל מעגל כזה מקרב אתכם למוצר. בניית אב טיפוס היא הדרך המהירה ביותר להרוג רעיונות גרועים ולחזק רעיונות טובים.

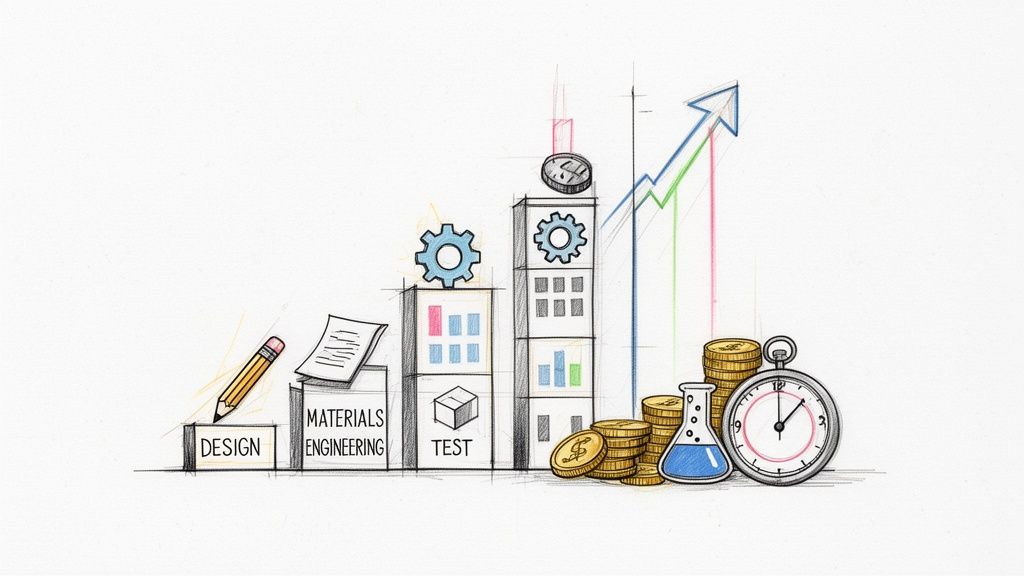

אז כמה באמת עולה לבנות אב טיפוס?

"אז כמה זה יעלה לי?" זו כמעט תמיד השאלה הראשונה. האמת, אין תשובה פשוטה. לשאול כמה עולה בניית אב טיפוס זה כמו לשאול כמה עולה לבנות בית. זה תלוי אם אתה בונה צריף או אחוזה.

אבל זה לא אומר שאתם צריכים ללכת על עיוור. הבנת המרכיבים של התקציב היא הצעד הראשון. רוב האנשים חושבים רק על עלות החומרים והייצור, אבל זה רק קצה הקרחון.

פירוק העלויות האמיתיות

המספר הסופי מורכב מכמה שכבות.

שעות מוח – תכנון והנדסה: זו ההשקעה הכי קריטית שלכם. כל שעת תכנון נכונה יכולה לחסוך לכם פי עשרה בהמשך. כאן פותרים בעיות על המחשב, לא על רצפת הייצור כשמאוחר מדי.

חומרים וייצור: כאן נכנסות טכנולוגיות כמו הדפסת תלת-ממד או CNC. העלות מושפעת ממורכבות החלק, הגודל, החומר וטכנולוגיית הייצור.

הרכבה ובדיקות: אב טיפוס הוא לא אוסף חלקים; הוא מערכת. מישהו צריך להרכיב, לחווט ולוודא שהכל עובד.

תיקונים וסבבי שיפור: אף אב טיפוס ראשון אינו מושלם. תקציב ריאלי חייב לכלול לפחות שניים-שלושה סבבי שיפור.

העלות הנסתרת הכי גדולה היא שינוי של הרגע האחרון. שינוי קטן אחרי שכבר ייצרתם חלקים יכול לעלות יותר מכל התכנון הראשוני. השקעה נכונה בהתחלה היא לא הוצאה – היא ביטוח.

מודל פשוט להערכת עלויות

בואו נסתכל על כמה דוגמאות כלליות. המספרים הם הערכות, אבל הם נותנים סדרי גודל.

מוצר צריכה פשוט (למשל, מארז ייחודי לסמארטפון): הפוקוס הוא על עיצוב. נשתמש בהדפסת תלת-ממד. העלות יכולה לנוע בין 1,500 ₪ ל-7,000 ₪.

מכשיר אלקטרוני עם מכניקה בסיסית (למשל, שלט חכם): נוספת מורכבות של שילוב אלקטרוניקה. התקציב יכול לנוע בין 10,000 ₪ ל-35,000 ₪.

מכשור רפואי (לא פולשני): כאן נכנסים למשחק רגולציה, חומרים מאושרים ותיעוד קפדני. העלויות מתחילות מ-40,000 ₪ ויכולות להגיע גם ל-150,000 ₪ ויותר.

איך השקעה חכמה בהתחלה חוסכת הון

הפיתוי הוא לחפש את הדרך הזולה ביותר. זו בדרך כלל טעות יקרה. אב טיפוס זול שנבנה מחומרים לא נכונים פשוט לא ילמד אתכם שום דבר. הוא רק דוחה את הבעיות לשלב הייצור, שם התיקונים עולים הון.

השקעה נכונה בשלב הזה פירושה לעבוד עם אנשי מקצוע שמבינים איך לתכנן לייצור המוני. מהנדס מנוסה יזהה בעיות פוטנציאליות ויחסוך לכם עשרות אלפי שקלים בהמשך.

בסוף, השאלה היא לא "כמה זה עולה", אלא "כמה ערך אני מקבל". אב טיפוס טוב הוא לא הוצאה – הוא כלי למידה שמצמצם סיכונים. במאמר שלנו על עלויות פיתוח וייצור של מוצר חדש תוכלו למצוא פירוט נוסף.

לבנות לבד או למצוא שותף מקצועי? זו שאלה אסטרטגית

האינסטינקט של כל יזם הוא לעשות הכל לבד. אנחנו רוצים להיות בשליטה. הרצון הזה מגיע מתשוקה, אבל הוא יכול להפוך למלכודת.

האמת פשוטה: רוב הסיכויים שאתם לא מומחים בכל התחומים. גם אם אתם מהנדסים מבריקים, סביר שעיצוב תעשייתי הוא לא הצד החזק שלכם. גישת ה-"עשה זאת בעצמך" נראית חסכונית, אבל היא כמעט תמיד היקרה ביותר. כל טעות קטנה שנובעת מחוסר ניסיון תעלה לכם הון בתיקונים ועיכובים.

בניית אב טיפוס היא לא פרויקט לסוף השבוע. זו דיסציפלינה מקצועית. לנסות ללמוד את כל זה תוך כדי תנועה זה כמו לנסות לבנות את המנוע של הרכב בזמן שאתם נוסעים בו.

מתי בכל זאת הגיוני לנסות לבד?

יש מצבים שבהם גישת ה-DIY היא מה שצריך. אם אתם בשלב סופר-ראשוני של הוכחת היתכנות (PoC), וכל מה שאתם צריכים זה דגם גס כדי לבדוק רעיון בסיסי – מדפסת תלת-ממד ביתית וכמה שעות מול תוכנת CAD יכולות לעשות את העבודה. זה בסדר גמור לבנות מוקאפ ראשוני.

אבל חשוב להכיר בגבול. הנקודה שבה אתם חייבים לעצור ולשאול "האם אני האדם הנכון למשימה?" היא הרגע שבו אב הטיפוס צריך לענות על שאלות הנדסיות אמיתיות.

הנקודה שבה מומחיות היא כבר לא אופציה, אלא חובה

כשהשאלות משתנות מ"איך זה מרגיש ביד?" ל"האם המנגנון הזה יעמוד ב-10,000 מחזורי שימוש?", אתם צריכים איש מקצוע. שותף פיתוח חיצוני מביא איתו נכס שאי אפשר ללמוד במהירות: ניסיון. הוא כבר עשה את כל הטעויות האפשריות בפרויקטים של אחרים, ולכן הוא יידע איך למנוע אותן בפרויקט שלכם.

הוא יודע איזה פלסטיק ייסדק תחת קרינת UV, ואיך לתכנן חלק כך שיעבור בקרת איכות במפעל בסין.

איך לבחור שותף שהוא באמת שותף, ולא רק "קבלן"

השוק מוצף בספקים. המפתח הוא למצוא מישהו שהוא יותר מספק שירות – הוא שותף אסטרטגי. כשאתם בוחנים שותף, אל תשאלו רק "כמה זה עולה?". שאלו שאלות עמוקות יותר:

"איך הייתם משפרים את הרעיון שלי?" שותף טוב יאתגר אתכם.

"אילו סיכונים אתם מזהים כבר עכשיו?" זה בודק אם הוא חושב כמה צעדים קדימה.

"ספרו לי על פרויקט דומה שעשיתם ומה למדתם ממנו." ניסיון רלוונטי הוא הכל.

"איך נראה תהליך העבודה שלכם?" אתם רוצים לראות תהליך סדור וברור.

הבחירה בין לעשות לבד לבין עבודה עם מומחה היא לא החלטה תקציבית, אלא החלטה אסטרטגית. היא קובעת אם אתם בונים מוצר, או שאתם בונים עסק.

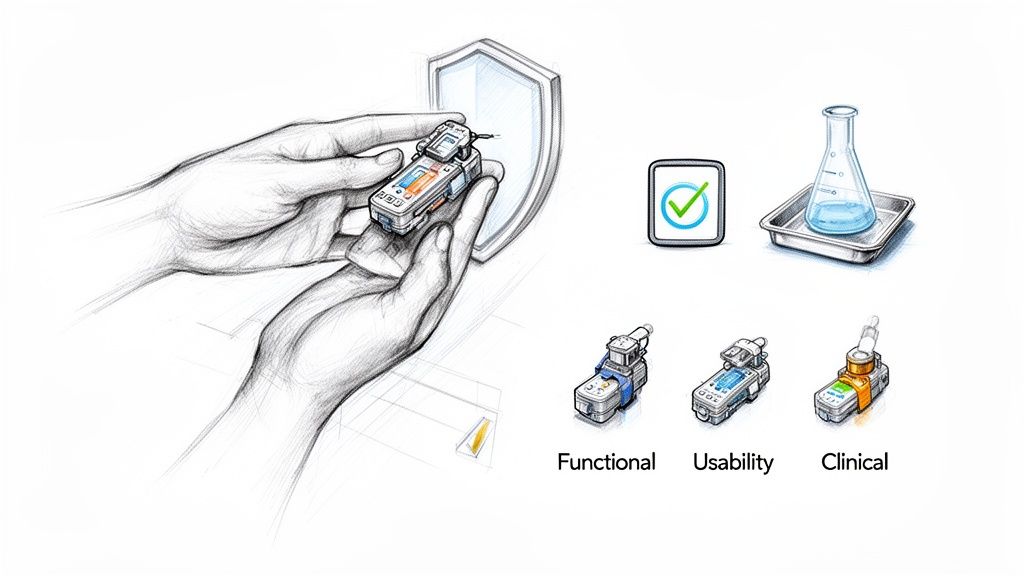

חוקי המשחק בפיתוח מכשור רפואי

כשעוברים ממוצר צריכה לעולם המכשור הרפואי, כללי המשחק משתנים לגמרי. זו קפיצה לזירה שבה כל החלטה כפופה לסטנדרטים מחמירים שנועדו להגן על חיי אדם. כאן, בניית אב טיפוס היא חלק מתהליך רגולטורי מובנה מהיום הראשון.

הרבה יזמים חושבים על רגולציה כעל "בירוקרטיה" שמגיעה בסוף. זו טעות קריטית. בפיתוח מכשור רפואי, הרגולציה אינה מחסום, היא מפת הדרכים שלכם.

למה תיעוד הוא לא עונש אלא הנכס הכי גדול שלכם

בעולם רגיל, אם גיליתם טעות, אתם פשוט מתקנים וממשיכים. בעולם הרפואי, כל שינוי, כל בדיקה וכל כישלון חייבים להיות מתועדים בקפידה. מערכת בקרת האיכות (QMS) היא לא סתם טפסים למלא – היא הסיפור של המוצר שלכם. התיעוד מראה לגופים המאשרים (כמו ה-FDA) שעשיתם את שיעורי הבית.

בחירת חומרים ותכנון לסטריליזציה

כאן, הבחירה בין סוגי פלסטיק מקבלת משמעות אחרת. זה לא רק עניין של חוזק, אלא של תאימות ביולוגית (Biocompatibility). האם החומר עלול לגרום לתגובה אלרגית? כל חומר שבא במגע עם גוף האדם חייב לעמוד בתקנים מחמירים.

מעבר לכך, אם המכשיר מיועד לשימוש חוזר, הוא חייב לעמוד בתהליכי סטריליזציה אגרסיביים. התכנון המכאני חייב לקחת את זה בחשבון מהרגע הראשון.

בפיתוח רפואי אין דבר כזה "אב טיפוס אחד". אתם תבנו סדרה של אבות טיפוס, כל אחד למטרה מוגדרת, כחלק מתהליך אימות ותיקוף (V&V) מסודר.

אבות הטיפוס השונים במסע הרפואי

המסע שלכם יכלול בדרך כלל כמה תחנות מפתח:

אב טיפוס פונקציונלי: המטרה היא להוכיח שהטכנולוגיה עובדת. הוא לא חייב להיראות כמו המוצר הסופי, אבל הוא חייב לבצע את הפעולה המרכזית.

אב טיפוס לשימושיות: כאן הפוקוס עובר לחוויית המשתמש. האם המכשיר נוח? האם קל להפעיל אותו תחת לחץ?

אב טיפוס לניסויים קליניים: זהו הדגם המתקדם ביותר. הוא מיוצר מחומרים סופיים, מורכב בתהליך מבוקר, וישמש בניסויים כדי להוכיח בטיחות ויעילות.

כל אחד מהשלבים האלה הוא שער שחייבים לעבור. דילוג על אחד מהם כמעט תמיד מוביל לחזרה כואבת ויקרה אחורה. התהליך הזה אולי נראה ארוך, אבל בסופו של דבר, הוא הדרך המהירה והבטוחה ביותר להביא לשוק מוצר רפואי בטוח ויעיל.

שאלות נפוצות על בניית אב טיפוס

במהלך השנים, שמענו כמעט כל שאלה אפשרית. הנה תשובות מהשטח, בלי פילטרים.

כמה זמן באמת לוקח לבנות אב טיפוס ראשון?

זה יכול לקחת בין כמה ימים לכמה חודשים. אין נוסחת קסם.

דגם ויזואלי פשוט לבחינת צורה יכול להיות מוכן מהדפסת תלת-ממד תוך יום-יומיים. אבל אב-טיפוס פונקציונלי אמיתי – עם אלקטרוניקה, תוכנה ומכניקה – זה סיפור אחר. תהליך של תכנון, הזמנת רכיבים, הרכבה ובדיקות יכול בקלות להימשך 8 עד 12 שבועות, ולפעמים יותר.

מה ההבדל בין אב-טיפוס, דגם, ו-PoC?

הרבה יזמים מערבבים את המונחים, אבל כל אחד מהם מייצג שלב אחר.

PoC (Proof of Concept): ההדגמה הכי בסיסית שיש. המטרה: לענות על השאלה "האם הרעיון שלי בכלל אפשרי?".

דגם (Mockup): הפוקוס הוא רק על המראה והתחושה (Look & Feel). הוא לא חייב לעבוד, אבל חייב להיראות ולהרגיש כמו המוצר הסופי.

אב טיפוס (Prototype): השלב המתקדם ביותר. הוא גם נראה ומרגיש קרוב למוצר הסופי, וגם מבצע את הפונקציות המרכזיות שלו.

דרך פשוטה לזכור:PoC מוכיח שאתה יכול לבנות את זה. דגם מראה איך זה ייראה. אב טיפוס מראה איך זה יעבוד.

אני חייב לחתום על הסכם סודיות (NDA)?

כן, בהחלט. חד משמעית.

כל חברת פיתוח מקצועית תתעקש שתחתמו על NDA עוד לפני שתחשפו פרטים מהותיים. זה סטנדרט בסיסי שנועד להגן על הקניין הרוחני שלכם. אם נתקלתם בספק שמגמגם או אומר "לא צריך" – זה דגל אדום ענק.

יש לי אב טיפוס שעובד. מה עכשיו?

קודם כל, מזל טוב. זה הישג אדיר.

השלב הבא הוא המעבר הקריטי מ"יש לי אחד שעובד" ל"איך אני מייצר אלף כאלה שעובדים בדיוק אותו דבר?". התהליך הזה נקרא NPI (New Product Introduction).

זה שלב שכולל אופטימיזציה לייצור סדרתי, תכנון תבניות הזרקה, בניית קו הרכבה והרצת סדרת פיילוט קטנה. מטרת הפיילוט היא לתפוס את כל הבעיות הקטנות לפני שעוברים לייצור המוני. שותף פיתוח טוב מלווה אתכם גם בשלבים המורכבים האלה כדי להבטיח מעבר חלק מהפיתוח לייצור.

מוכנים לקחת את הרעיון שלכם צעד אחד קדימה? בואו נדבר. ברותל הנדסת מוצר בע"מ אנחנו מלווים יזמים וחברות לאורך כל הדרך, מהשרטוט הראשון ועד למוצר הסופי. צרו איתנו קשר ב-https://www.rotel.co.il.