פיתוח מוצר צבאי: המדריך מהשטח, לא מהספרים

- ישי תעיזי

- 7 בינו׳

- זמן קריאה 11 דקות

כשמדברים על פיתוח מוצר צבאי, צריך להבין משהו אחד: זה עולם אחר. כאן, המילים "אמינות" ו"עמידות" הן לא יתרון שיווקי. הן נקודת הפתיחה. בניגוד למוצר אזרחי, שבו תקלה היא אי-נוחות, בעולם הצבאי כישלון יכול לעלות בחיי אדם. בגלל זה, כל שלב בתהליך, מהרעיון הראשון ועד הייצור הסדרתי, מתנהל לפי חוקים אחרים לגמרי.

למה פיתוח צבאי הוא אתגר הנדסי מסוג אחר

הרבה אנשים חושבים שתהליך פיתוח הוא תהליך פיתוח. מזהים צורך, מאפיינים, מתכננים, בונים, מייצרים. פשוט, לא? אבל ברגע שהמילה 'צבאי' נכנסת למשוואה, הכל משתנה.

כאן לא מדובר רק בחדשנות טכנולוגית. מדובר בעולם שבו המילה 'אחריות' מקבלת משמעות כבדה הרבה יותר. היא הכל.

ההבדל בין תקלה באפליקציה לכשל מבצעי

בואו נדבר גלויות. כשאפליקציה בטלפון קורסת, במקרה הגרוע מתעצבנים ומוחקים אותה. כשמכשיר חשמלי בבית מפסיק לעבוד, מזמינים טכנאי. החיים ממשיכים.

בשדה הקרב, אין את הפריבילגיה הזאת. מערכת קשר שמפסיקה לעבוד יכולה לנתק יחידה שלמה. מכ"ם שמזייף עלול לפספס איום קריטי. ומערכת נשק שנתקעת ברגע האמת היא סכנת חיים. נקודה.

המשמעות היא שהאחריות על הכתפיים של המפתחים היא עצומה. אין מקום לקיצורי דרך. אין "יהיה בסדר", ואין "נוציא גרסה ונתקן בגרסה הבאה". המוצר חייב לעבוד – בפעם הראשונה, ובכל פעם.

זהו תחום שהוא הרבה יותר מענף טכנולוגי; הוא נדבך קריטי בכלכלה הישראלית. ייצוא ההייטק, שכולל כמובן פיתוחים ביטחוניים, חצה בשנת 2021 לראשונה את רף ה-50% מכלל הייצוא של ישראל ועמד על 54%. חברות כמו אלביט ורפאל הן לא רק ענקיות טכנולוגיה, אלא מנועי צמיחה. ההשקעה הממשלתית השנתית במו"פ צבאי בישראל מוערכת בין 2.4 ל-5.7 מיליארד שקלים, מה שממחיש את החשיבות האסטרטגית של התחום. אפשר לקרוא עוד על ההשפעה של ניהול מוצר על הכלכלה באתר 'למשתחרר'.

החשיבה שהפרויקט דורש

האתגרים האלה דורשים צורת חשיבה אחרת. כזו ששמה בראש סדר העדיפויות דברים שלרוב נחשבים משניים.

אמינות לפני הכל: המוצר חייב לעבוד באבק, בחום מדברי, בקור, בלחות, במכות וזעזועים. אין תירוצים.

אורך חיים: מערכות צבאיות מתוכננות לשרת שנים, לפעמים עשורים. זה אומר שצריך לתכנן אותן כך שיהיה קל לתחזק אותן בשטח, עם מינימום כלים וזמן.

אבטחת מידע מובנית: הגנה מפני שיבוש והאזנה היא לא "פיצ'ר" שמוסיפים בסוף. היא חלק מה-DNA של המוצר מהשרטוט הראשון.

המדריך הזה הוא לא עוד מאמר תיאורטי. זו הצצה אמיתית לעולם שבו כל החלטה קובעת. אנחנו נפרק את התהליך לגורמים – מהאפיון הקשוח, דרך הבדיקות המחמירות ועד לייצור – כדי שתבינו מה באמת נדרש כדי להצליח בזירה הזו.

אפיון דרישות: המקום שבו מנצחים ברוב הקרבות

בואו נדבר רגע על השלב שהכי קל לפספס, אבל הוא בעצם הכי חשוב. אפיון הדרישות. הרבה פעמים מתייחסים אליו כמו לעוד שלב בירוקרטי, מסמך ארוך שרק רוצים לסמן עליו 'וי' ולהמשיך. מניסיון, אני יכול להגיד לכם שזו טעות קולוסלית.

האפיון הוא לא סתם מסמך. הוא היסודות של כל הפרויקט. ואם היסודות עקומים, כל הבניין יתמוטט. לא משנה כמה המהנדסים גאונים או כמה התקציב גדול.

העבודה האמיתית כאן היא לא רק לשאוף להבין 'מה' המוצר אמור לעשות. זה החלק הקל. השאלה המורכבת הרבה יותר היא 'איך' הוא ישרוד בשטח. מה קורה לו אחרי שבוע של טלטולים בתוך נגמ"ש? איך הוא מתפקד בחום של 50 מעלות במדבר? ומה קורה כשהוא מוקף בעשרות מערכות אלחוטיות אחרות ש"צועקות" סביבו?

מתרגמים צורך מבצעי למפרט טכני

הכל מתחיל מהשטח. הלקוח אומר: "אני צריך מערכת לתקשורת מוצפנת בין שתי יחידות". נשמע ברור. אבל פה מתחילה העבודה האמיתית.

התפקיד שלנו הוא לקחת את המשפט הכללי הזה ולפרק אותו למאות דרישות טכניות, מדידות ובלתי מתפשרות.

טווח: מה טווח הקליטה המינימלי? ובאילו תנאי שטח – בנוי? הררי? פתוח?

עמידות: לאיזה תקן MIL-STD המוצר חייב לעמוד? האם נדרשת עמידה ב-MIL-STD-810G לרעידות והלם? מה לגבי טמפרטורות קיצוניות, לחות, אבק או מים?

תאימות אלקטרומגנטית (EMC): האם המוצר נדרש לעמוד בתקן MIL-STD-461? איך נוודא שהוא לא משבש מערכות קריטיות אחרות סביבו, כמו ניווט או קשר?

גודל, משקל והספק (SWaP): כמה משקל הלוחם יכול לשאת? בשדה הקרב, כל גרם נחשב.

כל שאלה כזו פותחת עולם שלם של החלטות הנדסיות, והן לא תמיד חיות בשלום אחת עם השנייה. רוצים מוצר עמיד יותר? הוא כנראה יהיה כבד יותר. רוצים סוללה חזקה? היא תהיה גדולה יותר.

האפיון הוא המקום שבו מנהלים את הציפיות. כאן מסבירים ללקוח שלכל דרישה יש מחיר – במשקל, בגודל, בזמן ובתקציב. שיח פתוח בשלב הזה חוסך המון כאבי ראש בהמשך.

המשתמש הסופי הוא המלך

כשיושבים במשרד ממוזג, קל לשכוח מי באמת הולך להשתמש בזה. בסוף, המשתמש הוא לוחם בשטח. בתנאי לחץ, עייפות, עם כפפות ובחשיכה.

אם הכפתורים קטנים מדי, אם התפעול מסובך, אם צריך לקרוא חוברת הדרכה – המוצר נכשל. נקודה.

לכן, חלק מהאפיון הוא להבין את עולמו של המשתמש. לצאת לשטח, לדבר איתם, לראות איך הם עובדים. התובנות האלה שוות זהב. הן משפיעות על הכל, מהעיצוב התעשייתי ועד לממשק התוכנה.

בדיוק בגלל זה, צה"ל עצמו אימץ מתודולוגיות ניהול מוצר מעולמות ההייטק. היום פועלת בצה"ל קהילה של כ-700 מנהלי מוצר, שפועלים תחת מופ"ת (המינהל למחקר, פיתוח אמצעי לחימה ותשתית טכנולוגית). המטרה: להפוך צרכים מבצעיים לכלים יעילים ואינטואיטיביים. אם מעניין אתכם לשמוע עוד, תוכלו לקבל הצצה על איך צה"ל מנהל את פיתוח המוצרים שלו ישירות מהמקור.

בסוף, מסמך האפיון הוא החוזה שלכם עם המציאות. הוא המצפן שמכוון את כל התהליך. אם אתם מחפשים מאיפה להתחיל, ריכזנו עבורכם 8 תבניות של מסמך אפיון לדוגמא שיחסכו לכם כאבי ראש שיכולות לתת בסיס טוב.

תזכרו, השקעה בשלב הזה היא לא הוצאה. היא החיסכון הכי גדול שתעשו.

מהתכנון ההנדסי למבחני השטח הקשוחים ביותר

אוקיי, מסמך האפיון נחתם. עכשיו מתחילה העבודה האמיתית – הרגע שבו השרטוטים הופכים למשהו שאפשר להחזיק ביד. זה השלב שבו התיאוריה פוגשת את המציאות, ולרוב, המפגש הזה כואב.

כאן אנחנו צוללים לעומק התכן המכאני והאלקטרוני. התהליך הזה הוא ריקוד עדין בין דרישות שלפעמים סותרות לגמרי. למשל, המארז חייב להיות קל מספיק כדי שחייל יוכל לסחוב אותו, אבל גם חזק מספיק כדי לשרוד נפילה מגובה שני מטרים על סלע. הוא נדרש להיות אטום לחלוטין למים ואבק, לעיתים בתקן מחמיר כמו IP67, אבל איכשהו גם לפזר חום כדי שהרכיבים בפנים לא יישרפו.

העבודה שלנו היא אינסוף פשרות מחושבות. כל החלטה קטנה, מבחירת סוג האלומיניום ועד מיקום הבורג, משפיעה על המשקל, העמידות, העלות וקלות הייצור. זה בדיוק המקום שבו ניסיון של שנים עושה את ההבדל.

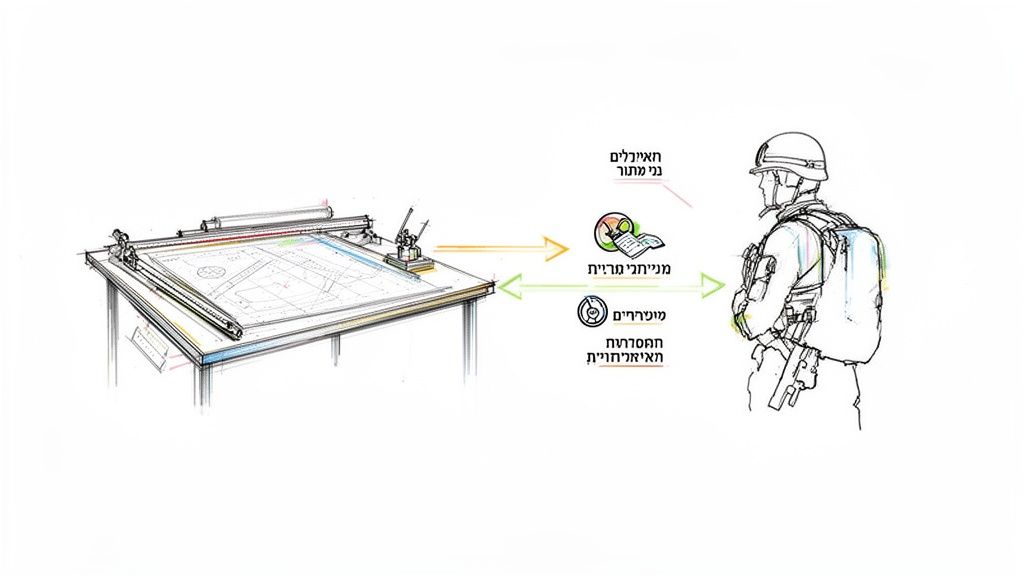

התרשים הבא ממחיש את כל הדרך, מהצורך המבצעי הראשוני, דרך המפרט הטכני, ועד לנקודת המבחן האמיתית – החייל בשטח.

התרשים הזה מזכיר לנו שהצלחה אמיתית לא נמדדת במעבדה, אלא ביכולת של המוצר לשרת את המשימה בידיים של המשתמש הסופי.

מבחנים שלא היו מביישים סרט אקשן

אחרי חודשים של תכנון, מגיע הרגע הכי מלחיץ ומרגש: יצירת אב-הטיפוס הראשון. ההתגשמות הפיזית של כל הרעיונות. אבל אין זמן לחגיגות. עכשיו, האב-טיפוס הזה הולך לעבור מסכת עינויים שאין לה מקבילה בעולם האזרחי.

אנחנו לא מדברים פה על בדיקות תוכנה במשרד. אנחנו מדברים על סדרה של מבחנים פיזיים שמטרתם לדמות את התנאים הכי גרועים בשדה הקרב. המטרה פשוטה: לשבור את המוצר. למצוא את נקודות התורפה שלו לפני שהאויב יעשה זאת.

האתגרים פה עצומים. מחלקות הנדסה בתעשיות הביטחוניות נדרשות לעמוד בדרישות קיצוניות של עמידות, אבטחת מידע וביצועים תחת אש. בסוף, המוצר חייב לתפקד ללא דופי.

השאלה היא לא אם המוצר ייכשל בבדיקה הראשונה, אלא איפה ואיך. כל כישלון הוא חלק מהלמידה. כל סדק במארז, כל רכיב שנשרף, כל באג בתוכנה – כל אלה הם שיעורים יקרי ערך שעוזרים לנו לשפר את הגרסה הבאה.

פירוק סוגי הבדיקות המרכזיות

בואו נצלול קצת יותר לסוגי המבחנים שהופכים פיתוח מוצר צבאי לאתגר כל כך ייחודי. הטבלה הבאה מסכמת את הבדיקות העיקריות, המטרות שלהן והדגשים החשובים.

סוגי בדיקות מרכזיות בפיתוח מוצר צבאי

סוג הבדיקה | מטרה עיקרית | דוגמאות לתקנים רלוונטיים | דגש מרכזי בתהליך |

|---|---|---|---|

בדיקות סביבתיות | וידוא שהמוצר שורד ועובד בתנאי אקלים קיצוניים של חום, קור, לחות, גשם ומלח. | MIL-STD-810G/H | תכנון תרמי נכון ובחירת חומרים עמידים לקורוזיה ואטימה מוחלטת (למשל, תקן IP). |

בדיקות רעידות והלם | בחינת העמידות המכאנית של המוצר בפני טלטולים, נפילות ופיצוצים בקרבת מקום. | MIL-STD-810G/H | חיזוק מבני, שיכוך זעזועים (Shock absorbers), ווידוא שכל החיבורים וההלחמות חזקים מספיק. |

בדיקות EMC/EMI | בדיקה שהמוצר לא מפריע למערכות אחרות (פליטה) ועמיד בפני הפרעות חיצוניות (חסינות). | MIL-STD-461G | סיכוך אלקטרומגנטי, תכנון מעגלים נכון (סינון ו-grounding), ובחירת רכיבים מתאימים. |

בדיקות אבטחת מידע | אבטחת המוצר מפני חדירות, שיבוש והוצאת מידע רגיש. | תקנים מסווגים של גופי ביטחון | הצפנה חזקה, הגנות פיזיות מפני Tampering, ומנגנוני אימות מאובטחים. |

הבדיקות האלו הן רק קצה הקרחון, אבל הן ממחישות את רמת הקפדנות הנדרשת. כל אחת מהן דורשת תכנון קפדני של המארז, המעגלים והרכיבים עוד בשלב השרטוט. תוכלו לקרוא מידע נוסף על האתגרים בפיתוח וייצור מארז אלקטרוני שעומד בדרישות כאלו.

המסע הזה, מהשרטוט ועד לאב-טיפוס שעבר את כל העינויים, הוא תהליך ארוך ומתסכל. אבל בסופו, אין תחושה מספקת יותר מלראות את המוצר שלך עומד בכל האתגרים. זו ההוכחה שהחזון הפך למשהו מוחשי, אמין וחזק. משהו שאפשר לסמוך עליו כשזה באמת משנה.

מהאב-טיפוס לייצור סדרתי: המקום שבו פרויקטים מתרסקים

יש רגע כזה, אחרי חודשים של בדיקות, שבו סוף סוף יש לך ביד אב-טיפוס שעובד. הוא שרד הכל. זו תחושה אדירה. אבל אז מגיעה השאלה הגדולה באמת – ועכשיו מה?

המעבר מאב-טיפוס בודד לייצור סדרתי הוא המקום שבו המון פרויקטים מעולים פשוט נכשלים. זה צומת קריטי שדורש חשיבה שונה לחלוטין. אב-טיפוס הוא יצירת אומנות; ייצור סדרתי הוא תהליך תעשייתי. הפער בין השניים עצום.

תכנון לייצוריות (DFM) הוא פילוסופיה, לא שלב

הרבה מהנדסים רואים בתכן לייצוריות (DFM) עוד משימה ברשימה. זו טעות. DFM הוא לא שלב, זו פילוסופיה שחייבת להיות חלק מהפרויקט מהיום הראשון.

השאלה המרכזית היא לא "האם אפשר לייצר את זה?". כי עם מספיק כסף, אפשר לייצר כמעט הכל. השאלה הנכונה היא: "האם אפשר לייצר את זה אלף פעמים באופן עקבי, איכותי, מהיר ובעלות סבירה?".

זה אומר לחשוב על דברים כמו:

בחירת רכיבים: האם הרכיב המיוחד הזה, שנותן ביצועים מעולים, יהיה זמין בעוד שנה? מה זמן האספקה שלו, והאם יש לו חלופות?

הרכבה: האם ההרכבה דורשת טכנאי עם ידיים של מנתח, או שאפשר להרכיב את המוצר בקלות על פס הייצור? כל בורג שקשה להגיע אליו הוא נקודת כשל פוטנציאלית.

בדיקות: איך נוודא שכל יחידה שיורדת מפס הייצור תקינה? צריך לתכנן נקודות בדיקה נגישות ולפתח תהליכים אוטומטיים שיאתרו תקלות במהירות.

הזנחה של DFM בשלבים המוקדמים היא מתכון בטוח לכאבי ראש יקרים בהמשך.

שרשרת האספקה הביטחונית: ביצה טובענית

כאן אנחנו נכנסים לעולם מורכב עוד יותר. שרשרת אספקה לפרויקט צבאי היא לא כמו הזמנת רכיבים מ-Mouser או Digi-Key. היא דורשת אסטרטגיה וסבלנות.

איתור ספקים אמינים לרכיבים בדרגה צבאית (Military Grade) הוא אתגר. ספקים אלה צריכים לעמוד בתקנים מחמירים ולהיות מסוגלים לספק רכיבים עם עקיבות מלאה.

הבעיה הגדולה ביותר היא זמני האספקה. רכיבים צבאיים מסוימים יכולים להיות עם זמני אספקה של 52 שבועות ואף יותר. זה אומר שצריך לתכנן את הרכש שנה מראש, מה שמכניס אי-ודאות עצומה.

בנוסף, קיים תמיד הסיכון של רכיבים מזויפים. בשוק הגלובלי, לא חסרים גורמים שמנסים למכור רכיבים משומשים כחדשים. חדירה של רכיב כזה לפס הייצור יכולה להיות קטסטרופלית.

אלביט, לדוגמה, מפתחת ומייצרת את מערכות ה-DIRCM שלה (כמו משפחת MUSIC) כמעט לחלוטין בתוך הבית. שליטה כמעט מוחלטת כזו בשרשרת האספקה היא אחת הדרכים להתמודד עם הסיכונים האלה ולהבטיח איכות. זה נותן להם את היכולת לשמור על המערכות מעודכנות מול איומים חדשים, כי הם לא תלויים בספקים חיצוניים לטכנולוגיות הליבה.

בקרת איכות היא תרבות, לא תפקיד

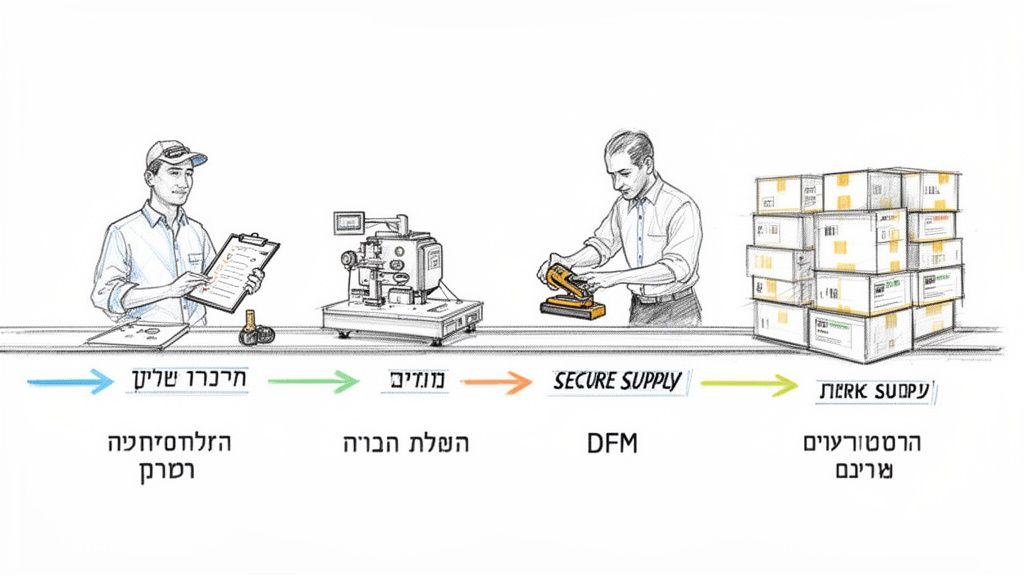

לבסוף, מגיעים לבקרת האיכות (QA). בקרת איכות אפקטיבית היא לא שומר שעומד בסוף פס הייצור ומנסה לתפוס פגמים. היא רשת ביטחון שפרוסה לאורך כל התהליך.

זה מתחיל בביקורת קבלה קפדנית לכל רכיב. ממשיך בבדיקות אוטומטיות וויזואליות בכל שלב. ומסתיים בבדיקות תפקודיות מלאות ו"שריפה" (Burn-in) של כל יחידה מוגמרת לפני שהיא נשלחת.

תהליך QA טוב הוא כזה שלא רק מוצא תקלות, אלא גם מנתח אותן כדי להבין את שורש הבעיה. המטרה היא ליצור לולאת משוב מתמדת שמשפרת את התהליך ומונעת מהתקלות לחזור.

המעבר לייצור הוא לא סוף הדרך של פיתוח מוצר צבאי. במובנים רבים, הוא רק ההתחלה. זה המבחן האמיתי של התכנון ההנדסי, של ניהול הפרויקט ושל התרבות הארגונית.

תיעוד, רגולציה ואישורי יצוא: החלק ה"אפור" והקריטי

אז פיתחתם מוצר מעולה. הוא עבר את כל הבדיקות ומוכן לייצור. אבל רגע לפני שפותחים את השמפניות, יש עוד שלב אחד, קריטי. זה אולי החלק הפחות זוהר של התהליך, אבל בלעדיו, כל העבודה הקשה שלכם עלולה לרדת לטמיון. ברוכים הבאים לעולם התיעוד והרגולציה.

זה הצומת שבו הנדסה מבריקה פוגשת ניהול מידע קפדני. קל לחשוב על תיק מוצר כעל עול בירוקרטי. האמת הפוכה. תיק מוצר מסודר הוא אחד הנכסים האסטרטגיים הכי חשובים שלכם.

תיק המוצר הוא ה-DNA של הפרויקט

תיק מוצר, או בשמו המקצועי תיק ייצור, הוא הרבה יותר מאוסף מסמכים. הוא הסיפור המלא של המוצר שלכם. הוא מכיל כל שרטוט, כל מפרט, כל תוצאת בדיקה וכל החלטה שהתקבלה לאורך הדרך.

למה זה כל כך חשוב? כי בטווח הארוך, הזיכרון האנושי בוגד. מהנדסים מתקדמים, ספקים מתחלפים, ופרטים קטנים פשוט נשכחים. תיק הייצור הוא מקור האמת היחיד שלכם. הוא מאפשר לשחזר את המוצר באופן מדויק, גם שנים אחרי.

אני זוכר מקרה של חברה שנקלעה למשבר. ספק מרכזי של רכיב קריטי פשט את הרגל. בגלל תיק ייצור מבולגן, לקח להם חודשים ארוכים להבין את כל הדרישות והמפרטים. העיכוב הזה עלה להם בחוזה של מיליונים.

תיק מסודר הוא גם הבסיס לתחזוקה יעילה. כשהלקוח בשטח מתקשר עם תקלה, התיק מאפשר לצוות התמיכה לאתר את הבעיה במהירות ולספק פתרון. זה חוסך זמן, כסף, ובעיקר – שומר על המוניטין.

מבוך הרגולציה ואישורי היצוא

אם חשבתם שהבדיקות הסביבתיות היו מורכבות, חכו שתגיעו לאישורי יצוא. פיתוח מוצר צבאי שמיועד לשוק הבינלאומי כפוף לפיקוח הדוק של מדינת ישראל. הגוף האחראי הוא אפ"י – האגף לפיקוח על היצוא הביטחוני במשרד הביטחון.

התהליך לקבלת רישיון יצוא הוא ארוך, מורכב ודורש סבלנות. זה מתחיל ברישום החברה והמוצר. לאחר מכן, עבור כל עסקה, צריך לבקש רישיון שיווק למדינה ספציפית. וזה רק השלב הראשוני.

אם הגעתם לחתימת חוזה, תצטרכו להגיש בקשה לרישיון יצוא סופי. כל בקשה כזו נבחנת בקפידה על ידי גורמים שונים במערכת הביטחון. הם בודקים את מהות המוצר, את הטכנולוגיה, את זהות הלקוח ואת השיקולים המדיניים של ישראל.

סיווג: האם המוצר מכיל טכנולוגיה מסווגת?

לקוח קצה: מי המשתמש הסופי? האם זו מדינה ידידותית?

הקשר מדיני: האם העסקה עלולה לפגוע ביחסים של ישראל עם מדינות אחרות?

אי אפשר להתחיל את התהליך הזה מאוחר מדי. יצא לי לראות חברות שהשקיעו מיליונים בפיתוח, רק כדי לגלות שהיצוא של הטכנולוגיה שלהן כמעט בלתי אפשרי. זה שובר לב.

בנוסף לפיקוח הישראלי, חובה להכיר גם רגולציות בינלאומיות כמו ITAR האמריקאית. אם המוצר שלכם מכיל רכיב אחד קטן שמקורו בארה"ב וכפוף ל-ITAR, כל המוצר שלכם הופך להיות כפוף למגבלות היצוא האמריקאיות. זו מלכודת שקל ליפול בה.

מעבר לרגולציה, חשוב להגן על הקניין הרוחני. אם אתם עובדים עם קבלני משנה, חשוב להבין את המשמעות של הסכמי סודיות. תוכלו לקרוא בהרחבה על מהו הסכם NDA ולמה הוא כל כך חשוב ליזמי חומרה במאמר שלנו בנושא.

בסופו של דבר, ניהול התיעוד והרגולציה הוא מה שמבדיל בין חברה חובבנית לחברה מקצועית. זה אולי לא החלק הכי מרגש בפרויקט, אבל זה השלב שמבטיח שהמוצר שלכם אכן יגיע ליעדו.

שאלות מהשטח על פיתוח מוצרים צבאיים

במהלך השנים, פגשנו מאות יזמים, מנהלי פרויקטים ומהנדסים. שאלות רבות חוזרות על עצמן. ריכזנו כאן את הנפוצות ביותר, עם תשובות מהניסיון שלנו – לא מהתיאוריה, אלא מהשטח.

כמה זמן באמת לוקח לפתח מוצר צבאי?

אין תשובת קסם, אבל יש כלל אצבע: לוחות הזמנים ארוכים משמעותית מהשוק האזרחי. אם נהיה ריאליים, תהליך מלא – מהאפיון ועד שהמוצר הראשון יורד מפס הייצור – יכול לקחת בין שנתיים לחמש שנים. לפעמים יותר. זה פשוט לא משהו שסוגרים ברבעון.

למה כל כך הרבה זמן? לא רק בגלל הפיתוח. "גנבי הזמן" הגדולים הם תהליכי הבדיקות והאישורים הרגולטוריים. כל סבב של בדיקות סביבה, כל דרישה לתקן חדש, כל שאלה בתהליך אישור היצוא – כל אחד מאלה יכול להוסיף חודשים לפרויקט. חשוב להפנים את זה כבר בהתחלה ולתכנן בהתאם.

מה הטעות הכי נפוצה שחברות עושות?

בפער ניכר, הטעות הגדולה ביותר היא זלזול בשלב האפיון. יש דחף טבעי "לקפוץ למים", להתחיל לתכנן ולבנות. כולם רוצים להחזיק משהו שעובד ביד. אבל הגישה הזו, בפרויקטים צבאיים, היא מתכון בדוק לבעיות.

כשלא משקיעים מספיק זמן בהבנת כל דרישות המערכת, התקנים (כמו MIL-STD-810 או MIL-STD-461) והצרכים המבצעיים, זה תמיד חוזר לנשוך אותך בשלב מתקדם ויקר הרבה יותר. פתאום מגלים שהמארז לא עומד בבדיקות רעידות, שהמערכת מפריעה למערכות אחרות, או שהממשק פשוט לא נוח לשימוש עם כפפות.

כל שעת השקעה נוספת באפיון חוסכת עשרות שעות עבודה ותיקונים יקרים להחריד בהמשך. זה אולי מרגיש כמו עיכוב, אבל בפועל, זה החיסכון הכי משמעותי בפרויקט. לתכנן מחדש מערכת שכבר פותחה זה סיוט.

איך מתמודדים עם שינויים בדרישות באמצע הפיתוח?

בואו נהיה כנים, שינויים הם חלק מהמשחק. בפרויקטים ארוכי טווח, המציאות משתנה, האיומים מתפתחים, והטכנולוגיה לא עוצרת. השאלה היא לא אם יהיו שינויים, אלא איך מנהלים אותם.

המפתח הוא שילוב של ניהול תצורה קפדני ותקשורת שקופה. ראשית, כל בקשה לשינוי, לא משנה כמה קטנה, חייבת להיות מתועדת ולהיבחן לעומק. צריך להבין את ההשפעה שלה על לוח הזמנים, התקציב, הביצועים ושרשרת האספקה.

שנית, חשוב לתכנן מראש לגמישות. ארכיטקטורה מודולרית מאפשרת להכניס שינויים בלי "לפרק" את כל המערכת. והכי חשוב: שקיפות מלאה מול הלקוח. צריך להסביר לו בבירור מה ההשלכות של כל שינוי. כך, ההחלטה מתקבלת במשותף, מתוך הבנה מלאה של העלויות והתועלות.

ב-רותל הנדסת מוצר בע"מ, אנחנו מביאים לשולחן מעל 30 שנות ניסיון בהתמודדות עם האתגרים הייחודיים של פיתוח מוצרים צבאיים ומורכבים. אם יש לכם רעיון, אתגר הנדסי, או צורך בפיתוח וייצור – אנחנו כאן כדי להפוך אותו למציאות. לפרטים נוספים וייעוץ ראשוני, בקרו באתר שלנו.