פיתוח מוצרים רפואיים: המדריך הכן למסע הארוך מהרעיון לייצור

- ישי תעיזי

- 8 בינו׳

- זמן קריאה 10 דקות

בואו נניח לרגע את האופטימיות בצד ונדבר בכנות. פיתוח מוצרים רפואיים הוא מרתון, לא ספרינט. צריך להגיד את זה ישר על ההתחלה. הדרך מרעיון שרשמתם על מפית ועד למוצר מאושר על המדף לוקחת, בממוצע, בין 7 ל-10 שנים. בלי הבנה עמוקה של המציאות הזו מהיום הראשון, קל מאוד ליפול למלכודות יקרות שיכולות לקבור פרויקט מבטיח.

למה פיתוח מכשור רפואי הוא מסע כל כך ארוך ואיך לנווט בו נכון

יש לכם רעיון. אולי רעיון שיכול לשנות את עולם הרפואה. אבל המרחק בין הברקה של רגע לבין מכשיר רפואי שנמצא בשימוש בבית חולים הוא עצום. זה לא דומה לפיתוח אפליקציה או גאדג'ט. זה עולם אחר לגמרי.

האמת היא שרוב היזמים נכנסים לתחום הזה מלאי תשוקה, אבל בלי הערכה אמיתית למורכבות שמחכה להם. הם רואים בדמיון את המוצר המוגמר, אבל לא את אלפי שעות העבודה, את האיטרציות האינסופיות ואת הררי המסמכים שצריך לייצר כדי להגיע לשם.

ופה בדיוק הכל מתחיל להסתבך.

המציאות של התעשייה

ראינו את זה קורה שוב ושוב: יזמים מגיעים אלינו עם אב-טיפוס מבריק, אבל אז מגלים מאוחר מדי שאי אפשר לייצר אותו באופן סדרתי בעלויות הגיוניות. או גרוע מזה, שהוא פשוט לא עומד בדרישות הבטיחות המחמירות של ה-FDA או ה-CE. התוצאה? חזרה כואבת לשולחן השרטוטים, בזבוז של חודשים יקרים ומאות אלפי שקלים שהיו יכולים להיחסך.

התרשים הבא ממחיש בדיוק את המסלול הזה. זה לא קו ישר, אלא מסע מעגלי.

בונים, בודקים, מתקנים, חוזרים על הבדיקות, משפרים שוב. וכל זה לוקח זמן. המון זמן.

העלות האמיתית של פיתוח מוצר רפואי

זה לא רק הזמן. ישראל היא מעצמת מד-טק, אבל זה גם מקום שבו מחזורי הפיתוח ארוכים. העלויות מצטברות במהירות ויכולות להגיע למיליונים עוד לפני שהרווחתם שקל. הסיבה העיקרית היא דרישות רגולטוריות נוקשות וניסויים קליניים ממושכים. אפשר לקרוא על כך עוד בסקירה מקיפה על האתגרים והמאפיינים של התעשייה בישראל.

הדרך להצלחה היא לא להתעלם מהרגולציה, אלא לאמץ אותה כמפת דרכים. רגולציה היא לא "כאב ראש" – היא המסגרת שמבטיחה שהמוצר שלכם יהיה בטוח, יעיל ובסופו של דבר, יציל חיים.

המפתח הוא לשנות את הגישה. במקום לראות בכל דרישה מכשול, חשוב להבין שזו פשוט מסגרת עבודה שנועדה להבטיח שהמוצר שלכם יעמוד בסטנדרט הגבוה ביותר.

הנה כמה שאלות שכל יזם חייב לשאול את עצמו מההתחלה. האם חשבתם איך ייראה קו ההרכבה? לפעמים שינוי קטן בזווית של חלק פלסטי יכול לחסוך הון בייצור סדרתי. מאיפה יגיעו הרכיבים הקריטיים? מה יקרה אם הספק היחיד שלכם פתאום ייסגר? כל החלטה, כל בדיקה, כל שינוי – הכל חייב להיות מתועד. זו לא בירוקרטיה, זו ההוכחה שלכם מול הרגולטורים שהתהליך שלכם איכותי.

המטרה שלנו כאן היא לא להפחיד אתכם. להפך. אנחנו רוצים שתצאו למסע הזה בעיניים פקוחות. כי כשאתם יודעים למה לצפות, הדרך הופכת לא רק לאפשרית, אלא למסע מרתק של יצירת משהו שבאמת משנה.

היסודות הקריטיים להצלחה: אפיון ורגולציה

רוב היזמים, ברגע שיש להם רעיון, רוצים לצלול ישר להנדסה. האינסטינקט הוא לפתוח תוכנת שרטוט, לתכנן מעגלים ולהתחיל "לבנות". זו טעות קלאסית. וטעות יקרה.

לפני שאתם משרטטים בורג אחד, חייבים לבנות יסודות מוצקים. בעולם של פיתוח מוצרים רפואיים, היסודות האלה הם שניים: אפיון מדויק והבנה עמוקה של הרגולציה. לדלג עליהם זה כמו לבנות מגדל על חול טובעני. זה פשוט לא יחזיק.

אפיון הוא לא רק מסמך טכני

אפיון טוב הוא הרבה יותר מרשימת דרישות. הוא הנשמה של המוצר. הוא הסיפור המלא של מה המוצר צריך לעשות, עבור מי, ואיך הוא משתלב בעולם האמיתי. זה המצפן שמנחה כל החלטה בהמשך הדרך.

זה מתחיל בשאלות פשוטות לכאורה, אבל התשובות שלהן קריטיות. מה הבעיה האמיתית שאנחנו פותרים? לא "אנחנו בונים מכשיר שמודד X", אלא "אנחנו מקלים על כאב Y" או "מפחיתים סיכון לטעות אנוש בפרוצדורה Z". מיהו המשתמש הסופי? יש הבדל תהומי בין אחות בטיפול נמרץ, כירורג מומחה, או מטופל קשיש שמפעיל את המכשיר לבד בבית. באיזו סביבה המוצר יפעל? מכשיר לחדר ניתוח סטרילי דורש חומרים ותקנים שונים לגמרי ממכשיר ביתי.

בלי תשובות ברורות, צוות הפיתוח עובד באפלה. כל אחד מושך לכיוון אחר, והתוצאה היא מוצר מבולגן שלא באמת נותן מענה. אם אתם רוצים להתחיל נכון, יש לנו תבניות של מסמך אפיון לדוגמא שיעזרו לכם לבנות את הבסיס הזה כמו שצריך.

רגולציה היא חבר, לא אויב

בואו נודה באמת: המילה "רגולציה" גורמת לרוב היזמים להתכווץ. אבל זו טעות בראייה.

תחשבו על רגולציה כמו על מדריך טיולים מנוסה בשטח מסוכן. הוא לא שם כדי להרוס לכם, אלא כדי לוודא שתגיעו ליעד בשלום. גופים כמו ה-FDA האמריקאי וה-CE האירופי לא המציאו את הכללים האלה כדי להקשות עליכם. הם בנו אותם על בסיס עשרות שנים של ניסיון – טוב ורע – כדי להבטיח שהמוצרים שמגיעים לשוק יהיו בטוחים ויעילים.

מערכת ניהול איכות (QMS) כמו ISO 13485 אינה עונש. היא המנגנון שמוודא שאתם לא צריכים להתחיל הכל מהתחלה כי פספסתם משהו קריטי. היא הזיכרון הארגוני שלכם.

האמת הפשוטה היא שהתעלמות מרגולציה בשלבים המוקדמים תמיד עולה יותר בהמשך. ראינו במו עינינו חברות שפיתחו מכשיר במשך שנתיים, רק כדי לגלות שבחירת החומרים שלהן לא מאושרת לשימוש רפואי והן צריכות לתכנן מחדש את כל המכניקה. בזבוז אדיר של זמן וכסף.

הבנת הדרישות הרגולטוריות מהיום הראשון מכתיבה החלטות הנדסיות חכמות. היא משפיעה על תהליכי התיעוד, סוגי הבדיקות שתצטרכו לבצע והסטנדרטים שכל רכיב במוצר חייב לעמוד בהם.

השוואת מסלולי רגולציה מרכזיים

כדי לעזור לכם להבין את התמונה הגדולה, הנה השוואה פשוטה בין דרישות הליבה של הגופים המרכזיים. זה יעזור לכם להבין את ההבדלים המהותיים כבר בשלב מוקדם.

היבט | FDA (ארצות הברית) | CE (אירופה) | ISO 13485 |

|---|---|---|---|

מהות | אישור שיווק ספציפי למוצר בארה"ב. | הצהרת יצרן על עמידה בתקנים אירופיים. | תקן בינלאומי למערכת ניהול איכות (QMS). |

גישה | מבוססת הגשות ואישורים (Pre-Market). | מבוססת הערכת התאמה וביקורת של גוף מוסמך. | מבוססת תהליכים ואיכות לאורך כל מחזור החיים. |

מוקד | בטיחות ויעילות המוצר הספציפי. | עמידה בדרישות הבטיחות הכלליות של האיחוד. | איכות התהליכים של החברה המפתחת. |

בשורה התחתונה, זה פשוט: האפיון מגדיר מה אתם בונים, והרגולציה מגדירה איך אתם בונים את זה נכון. שני היסודות האלה חייבים להיות שלובים זה בזה מהרגע הראשון. הם לא שלבים נפרדים, אלא שני צדדים של אותו מטבע.

הפיכת הרעיון למציאות: תכן הנדסי ובניית אבטיפוס

זה השלב המרגש. הרעיון שלכם מפסיק להיות רק מסמכים על המסך ומתחיל לקבל צורה פיזית. כאן פיזיקה פוגשת רפואה, והתאוריה מתמודדת עם המציאות הקשוחה. שלב התכן ההנדסי הוא המקום שבו אנחנו הופכים את ה'מה' שבאפיון, ל'איך' המדויק.

הכל מתחיל מהאיזון העדין בין תכן מכאני לתכן אלקטרוני. זה ריקוד מורכב. המעטפת המכאנית צריכה להיות לא רק אסתטית, אלא גם ארגונומית לידיים של הרופא. במקביל, היא צריכה להכיל את כל הרכיבים האלקטרוניים, לפזר חום ביעילות, ולהגן על המעגלים העדינים.

אבל זה לא מספיק. בתחום הרפואי, כל בורג חשוב. אנחנו מדברים על בחירת חומרים תואמי-גוף (Biocompatible), כאלה שלא יגרמו לתגובה אלרגית. האתגרים הללו מתעצמים כשמוסיפים את הצורך במזעור, כי אף אחד לא רוצה מכשיר מסורבל. כל ההיבטים הללו קשורים לתחום הרחב יותר של עיצוב תעשייתי למוצר רפואי מורכב, נושא שראוי להתעמק בו בנפרד.

מאב-טיפוס ועד אימות

אחרי שהתכנון מתגבש, מגיע החלק המרתק: בניית אב-טיפוס. ויש כמה סוגים.

יש דגם קונספטואלי, שבדרך כלל מדפיסים בתלת-ממד. המטרה שלו פשוטה: להרגיש את הצורה, את האחיזה, את הגודל. להבין אם המכשיר נוח ביד. הוא לא פונקציונלי, לפעמים סתם גוש פלסטיק, אבל הוא נותן תחושה ראשונית ששום מודל ממוחשב לא יכול לספק.

מצד שני, יש אב-טיפוס פונקציונלי. זה כבר סיפור אחר. זה דגם שעובד, גם אם הוא נראה מכוער ומלא בחוטים חשופים. המטרה שלו היא לבדוק היתכנות טכנולוגית, לוודא שהאלקטרוניקה מתפקדת והחיישנים מדויקים.

אנחנו זוכרים פרויקט שבו אב-טיפוס פונקציונלי מהיר, שהורכב תוך ימים ספורים, חשף בעיית התחממות קריטית שלא נראתה באף סימולציה. התיקון בשלב הזה עלה כמה מאות שקלים. גילוי הבעיה בייצור הסדרתי היה עולה מאות אלפי שקלים.

כאן נכנס לתמונה תהליך האימות והוולידציה (Verification & Validation). זה לא משהו שעושים רק בסוף. זה תהליך מתמשך. אימות (Verification) שואל: "האם בנינו את המוצר נכון?". כלומר, האם הוא עומד במפרט הטכני. ולידציה (Validation) שואלת: "האם בנינו את המוצר הנכון?". במילים אחרות, האם הוא באמת פותר את הבעיה של המשתמש בעולם האמיתי.

זו הנקודה שבה מגלים את הפער בין התיאוריה למציאות. על הנייר, הכל מושלם. במעבדה, הכל עובד. אבל אז מגיע רופא, מנסה להשתמש במכשיר, ופתאום מגלים שהכפתור בזווית לא נוחה, או שהתצוגה לא ברורה תחת תאורת חדר ניתוח.

חשיבותם של סבבי בדיקות

אב-טיפוס הוא לא אירוע חד-פעמי. בונים, בודקים עם משתמשים, אוספים משוב, חוזרים לשולחן השרטוטים, מתקנים, ויוצרים גרסה חדשה. כל סבב כזה מקרב אתכם למוצר המוגמר.

תהליך פיתוח מוצרים רפואיים מוצלח מבין שהשלב הזה הוא ההזדמנות הטובה והזולה ביותר לתקן טעויות. טעות בתכנון עולה דולרים. אותה טעות באב-טיפוס עולה מאות. בייצור פיילוט היא עולה אלפים, ובייצור סדרתי היא יכולה להגיע למאות אלפים.

לכן, השקעה בתכן הנדסי מוקפד ובסבבים מרובים של אבות-טיפוס היא לא הוצאה – היא החיסכון הגדול ביותר שתעשו. זה המקום שבו מבטיחים שהמוצר לא רק עובד, אלא שהוא באמת עובד עבור האנשים שאמורים להשתמש בו.

אמנות התכנון לייצור (DFM)

יש תרחיש מוכר ועצוב. יזם מציג אב-טיפוס שנראה מדהים. הוא עובד, הוא מעוצב, הוא עושה בדיוק את מה שהובטח. ואז מגיעה השאלה שמשתיקה את החדר: "אוקיי, ועכשיו איך אנחנו מייצרים מזה אלף יחידות בחודש, בעלות הגיונית?"

הפער הזה, בין אב-טיפוס עובד לבין מוצר שאפשר לייצר בסדרות, הוא בור עמוק שהרבה פרויקטים נופלים לתוכו. כאן נכנסת לתמונה הפילוסופיה של Design for Manufacturability (DFM). זו תפיסת עולם שחייבת ללוות את הפיתוח מהרגע הראשון.

האמת היא שקל להתאהב בטכנולוגיה. אנחנו נוטים להשקיע את כל האנרגיה ב"איך לגרום לזה לעבוד". אבל אם לא חושבים במקביל על "איך נבנה את זה בפועל, שוב ושוב, בצורה אמינה וכלכלית", אנחנו בונים לעצמנו מלכודת יקרה.

לחשוב כמו פועל ייצור מהיום הראשון

הרעיון המרכזי ב-DFM הוא פשוט: להטמיע את ההיגיון של הייצור עמוק בתוך תהליך התכנון. במקום שהמהנדס יתכנן חלק "מושלם" ויזרוק אותו מעל הגדר למחלקת הייצור, שני העולמות האלה חייבים לדבר באותה שפה.

בפועל, זה אומר לשאול שאלות פרקטיות בשלב מוקדם. האם הרכיב האלקטרוני המיוחד הזה יהיה זמין גם בעוד שנתיים, כשנצטרך 10,000 יחידות? אולי עדיף להשתמש ברכיב סטנדרטי שהוא קצת פחות "מושלם", אבל כזה שאפשר להשיג בקלות? האם אפשר לייצר את חלק הפלסטיק הזה בתבנית הזרקה פשוטה, או שהגיאומטריה שלו תחייב תבנית יקרה ומסובכת? האם העובד בקו הייצור יצטרך לבצע שמונה פעולות מורכבות כדי לחבר שני חלקים, או שאפשר לתכנן אותם כך שיתחברו ב"קליק"?

זו לא תיאוריה. ראינו איך שינוי קטן ברדיוס של פינה בחלק פלסטיק, שינוי של מילימטרים ספורים, חסך ללקוח 20,000$ מעלות התבנית. ראינו גם איך החלפה של בורג מיוחד בבורג מדף סטנדרטי, מנעה עיכוב של שלושה חודשים בייצור כולו.

DFM הוא לא פשרה על איכות. זו ההבנה שמוצר גאוני שאי אפשר לייצר הוא בסך הכל אב-טיפוס יקר. מוצר גאוני באמת הוא כזה שאפשר לייצר באופן אמין, עקבי וכלכלי.

DFM הוא רק ההתחלה: הכירו את DFX

המושג DFM הוא חלק ממשפחה רחבה יותר שנקראת Design for X (DFX), או "תכנון עבור X", כאשר ה-X יכול להיות כל היבט במחזור החיים של המוצר. הרעיון הוא להסתכל על המוצר דרך משקפיים שונות כבר בשלב התכנון.

דמיינו צוות של מומחים שמסתכלים יחד על אותם שרטוטים. מומחה הייצור (DFM) שואל "איך נייצר את זה הכי פשוט וזול?". מומחה ההרכבה (DFA) בודק "כמה קל יהיה לחבר את כל החלקים?". מהנדס הבדיקות (DFT) מוודא שיש נקודות גישה נוחות לבדוק שהמעגל תקין. טכנאי השירות (DFS) שואל "מה יקרה כשצריך להחליף סוללה?".

כל אחד מהם מביא פרספקטיבה קריטית, והשילוב של כולן יוצר מוצר שהוא לא רק פונקציונלי, אלא גם חזק ואמין.

בסופו של דבר, אמנות התכנון לייצור היא אמנות של צניעות. זו ההכרה בכך שהברק של הרעיון הראשוני הוא רק ההתחלה. ההצלחה האמיתית טמונה בפרטים הקטנים וה"משעממים" לכאורה – בבחירת הבורג הנכון, בתכנון זווית החליצה בתבנית, ובהבנה עמוקה של איך אנשים אמיתיים הולכים לבנות את הדבר הזה, מאות ואלפי פעמים. זו אולי לא המשימה הכי זוהרת, אבל היא כנראה החשובה ביותר.

מהאב-טיפוס לייצור סדרתי: הצעד האחרון והקריטי

עברתם את כל המשוכות. יש אב-טיפוס עובד, הבדיקות עברו בהצלחה, והאישורים בדרך. אפשר כמעט לנשום לרווחה, אבל כאן מתחילה העבודה האמיתית: להפוך את היצירה שלכם למוצר שאפשר לייצר באלפים, באופן אמין, עקבי ורווחי.

המעבר הזה, מאב-טיפוס לייצור סדרתי, הוא קפיצת מדרגה. זה לא קורה ביום אחד. התהליך מתחיל בדרך כלל עם New Product Introduction (NPI). זו בעצם סדרת פיילוט קטנה, אולי כמה עשרות יחידות, שהמטרה שלה היא לבחון את קו הייצור עצמו.

בשלב הזה צפים כל הדברים הקטנים שלא רואים על הנייר: בורג שקשה להבריג, כבל שמתקפל בצורה לא נכונה, או הוראות הרכבה לא ברורות שגורמות לטעויות חוזרות.

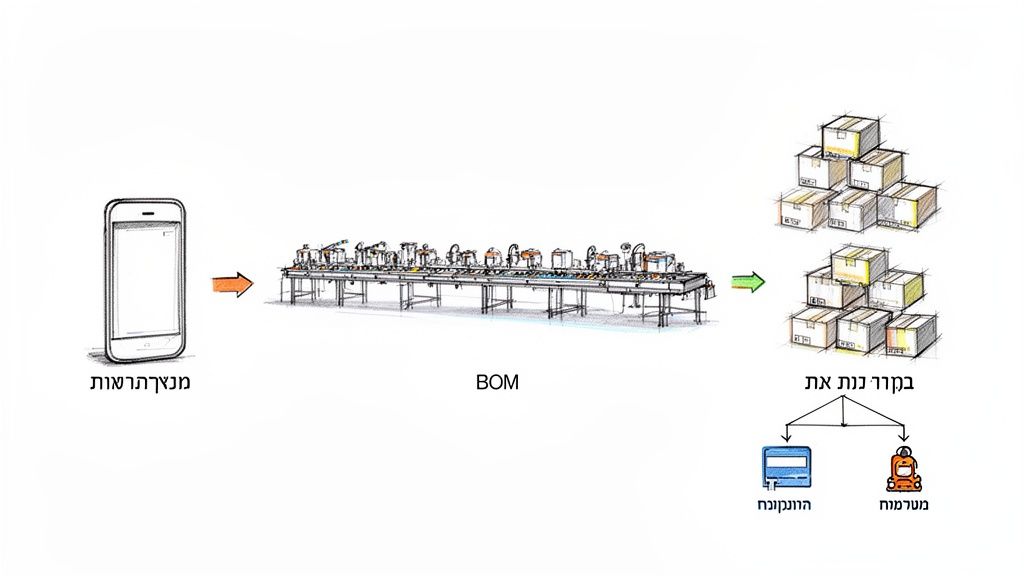

בניית שפה משותפת עם המפעל

כדי שהמעבר הזה יצליח, חייבים "לתרגם" את כל הידע ההנדסי לשפה שהמפעל מבין. צריך סט הוראות כל כך מדויק שלא יהיה מקום לפרשנויות. הבסיס לזה הוא שני מסמכים: תיק מוצר ועץ מוצר (BOM). תיק המוצר הוא "ספר המתכונים" המלא של המוצר, עם כל השרטוטים, המפרטים והוראות ההרכבה. עץ המוצר (Bill of Materials) הוא רשימת המכולת המדויקת, שמפרטת כל רכיב, עד הבורג הכי קטן.

תחשבו על זה כמו מתכון לעוגה. תיק המוצר מסביר איך לאפות. עץ המוצר הוא רשימת המרכיבים המדויקת. בלי שניהם, כל מפעל יאפה לכם "עוגה" אחרת לגמרי.

צלילה לעולם המורכב של שרשרת האספקה

כאן הסיפור הופך למורכב. מוצר רפואי מודרני מורכב מעשרות, אם לא מאות, רכיבים שמגיעים מספקים בכל רחבי העולם. ניהול שרשרת האספקה הוא אמנות.

הצעד הראשון הוא בחירת ספקים אמינים. זה הרבה מעבר למחיר. בתחום שלנו, חייבים לוודא שהספק עומד בתקני איכות מחמירים (כמו ISO 134485), שיש לו רקורד מוכח ושהוא יציב כלכלית.

אבל זה לא מספיק. מה יקרה אם הספק היחיד שלכם לשבב קריטי נכנס למשבר? החוק הבלתי כתוב הוא שתמיד חייב להיות ספק שני (Second Source), לפחות עבור הרכיבים הקריטיים. נכון, זה דורש יותר עבודה, אבל זה פוליסת הביטוח שלכם מפני עצירה מוחלטת של קו הייצור.

ניהול שרשרת אספקה, במיוחד בייצור במדינות רחוקות, הוא אתגר עצום. אם אתם שוקלים זאת, כדאי לקרוא את המדריך הכן שלנו לייצור מוצרים בסין כדי להבין לעומק את האתגרים.

היתרון של ניהול הכל תחת קורת גג אחת

התיאום האינסופי בין פיתוח, ספקים, מפעל הזרקות, מרכיב המעגלים וקו ההרכבה הסופי יכול להפוך לכאב ראש עצום. כל חוליה נפרדת היא נקודת כשל פוטנציאלית.

כאן טמון היתרון של עבודה עם שותף כמו רותל, שמחזיק את כל היכולות האלה במקום אחד. כשהמהנדס שפיתח את המוצר יושב דלת ליד מנהל הייצור, וכשמחלקת הרכש מנהלת את כל הספקים מנקודה מרכזית – כל התהליך הופך להיות חלק, מהיר ומבוקר הרבה יותר.

המעבר לייצור הוא לא סוף התהליך של פיתוח מוצרים רפואיים; זו ההתחלה של החיים האמיתיים של המוצר. הצלחה בשלב הזה לא נמדדת באב-טיפוס אחד שעובד, אלא באלף יחידות זהות, איכותיות ואמינות שיורדות מפס הייצור.

שאלות נפוצות בפיתוח מוצרים רפואיים

כאן ריכזנו כמה מהשאלות שעולות כמעט בכל שיחה ראשונה. התשובות מגיעות ישירות מהשטח, בלי פילטרים, ומבוססות על הניסיון שצברנו ברותל. המטרה היא לתת לכם בהירות ולעזור לכם להימנע מהטעויות שאחרים כבר עשו.

כמה זמן באמת לוקח לפתח מוצר רפואי?

התשובה הכנה היא: זה תלוי. המשתנה המרכזי הוא רמת הסיכון של המוצר. מוצר בסיכון נמוך, נגיד אפליקציה לניטור בריאות, יכול להגיע לשוק תוך שנה עד שלוש שנים.

אבל כשמדובר במכשיר מורכב יותר, כמו שתל או מכשיר אבחון מתקדם, המסע ארוך משמעותית. כאן אנחנו מדברים על 7 עד 10 שנים, ולפעמים יותר. הסיבה היא הצורך לעבור מסלול רגולטורי מחמיר וניסויים קליניים נרחבים כדי להוכיח בטיחות ויעילות. וזה פשוט לוקח זמן.

מה הטעות הכי נפוצה שיזמים עושים?

אם הייתי צריך לבחור טעות אחת, זה לדחות את החשיבה על רגולציה וייצור לסוף.

יזמים רבים מתאהבים ברעיון ובאב-הטיפוס שלהם. הם משקיעים את כל המשאבים כדי "לגרום לזה לעבוד", ורק אז שואלים: "רגע, זה בכלל עומד בתקנים? ואפשר לייצר את זה בעלות סבירה?".

זו גישה שהורסת פרויקטים. כשמגלים מאוחר מדי שהחומרים לא מאושרים או שהעיצוב מורכב מדי לייצור, החזרה לשולחן השרטוטים היא כואבת ויקרה.

שילוב שיקולי רגולציה ו-DFM מהיום הראשון אינו מותרות – זהו הדבר היחיד שמבדיל בין פרויקט שמצליח לבין אב-טיפוס יקר שנגנז.

האם אני חייב לקבל אישור גם מ-FDA וגם מ-CE?

לא בהכרח, לפחות לא בהתחלה. FDA הוא האישור לשיווק בארה"ב, בעוד CE הוא הדרכון לשוק האירופי. ההחלטה איפה להתחיל תלויה באסטרטגיה העסקית שלכם.

בדרך כלל, חברות בוחרות להתמקד בשוק יעד אחד – אירופה או ארה"ב – ורק אחרי שהן מבססות בו נוכחות, הן עושות את ההתאמות כדי להיכנס לשוק השני. לנסות לכבוש את שתי הפסגות בו-זמנית יכול להיות מהלך מורכב ויקר מדי עבור חברה צעירה.

מתי כדאי לשלב בינה מלאכותית (AI) במוצר?

השאלה הזו נפוצה מאוד בשנים האחרונות. AI יכולה להוסיף ערך אדיר, במיוחד באבחון ורפואה מותאמת אישית. אבל חייבים לגשת לזה בזהירות.

האתגר הגדול עם AI במכשור רפואי הוא עניין ה"קופסה השחורה". רגולטורים כמו ה-FDA עדיין מהססים לאשר אלגוריתמים שקשה להסביר איך בדיוק הם הגיעו למסקנה. לכן, אם אתם הולכים בכיוון הזה, אתם חייבים להשקיע ב-Explainable AI (XAI) – היכולת להסביר את תהליך קבלת ההחלטות של המודל. זו לא רק דרישה רגולטורית, זו גם הדרך היחידה לגרום לרופאים לסמוך על הטכנולוגיה שלכם.

תהליך הפיתוח הוא מסע מורכב, אבל הוא לא חייב להיות מסע בודד. ב-רותל הנדסת מוצר בע"מ אנחנו מלווים יזמים וחברות בדיוק במסע הזה, מהרעיון הראשון ועד לקו הייצור. אם אתם מחפשים שותף עם ניסיון של עשרות שנים שיכול להפוך את הרעיון שלכם למציאות, נשמח לדבר. לפרטים נוספים, בקרו באתר שלנו: https://www.rotel.co.il