ייצור חלקי פלסטיק: המדריך הכנה ליזמים (ולמהנדסים שנמאס להם מתיאוריה)

- ישי תעיזי

- 10 בינו׳

- זמן קריאה 10 דקות

יש לך רעיון. אולי אפילו שרטוט על מפית. ועכשיו אתה רוצה להפוך את זה למשהו שאפשר להחזיק ביד. המונח ייצור חלקי פלסטיק נשמע טכני, אבל מאחוריו מסתתרת סדרה של החלטות קטנות שיכולות להפוך את הרעיון שלך להצלחה מסחררת או לכישלון יקר.

הרבה יזמים, וגם מהנדסים ותיקים, מגיעים לנקודה הזאת ומרגישים אבודים. יש להם מודל מושלם על המסך, אבל המעבר מהדיגיטלי לפיזי הוא המקום שבו פרויקטים נופלים.

המדריך הזה לא נועד לזרוק עליך ז'רגון. הוא נכתב בשבילך. אנחנו נפרק את התהליך האמיתי, שלב אחר שלב, בלי בולשיט.

מרעיון לחתיכת פלסטיק שעובדת

המסע שלך לא מתחיל במכונת הייצור. הוא מתחיל בהחלטה פשוטה אחת: להגן על הרעיון שלך. לפני שאתה מתחיל לשלוח מיילים לספקים, תדאג לעניין של קניין רוחני כמנוע הצמיחה התאגידי שלך. זה הצעד שמבטיח שהעבודה הקשה שלך תישאר שלך.

אחרי שהבסיס הזה סגור, אפשר להתחיל לדבר על הדברים המעניינים: איך הופכים סקיצה לקובץ, איך בוחרים טכנולוגיה, ואיך מקבלים את החלקים הראשונים בלי לשרוף את כל התקציב. אם תרצה לצלול פנימה, כתבנו על השלבים האלה ב-פיתוח, עיצוב ותכנון מוצר פלסטיק במדריך ייעודי.

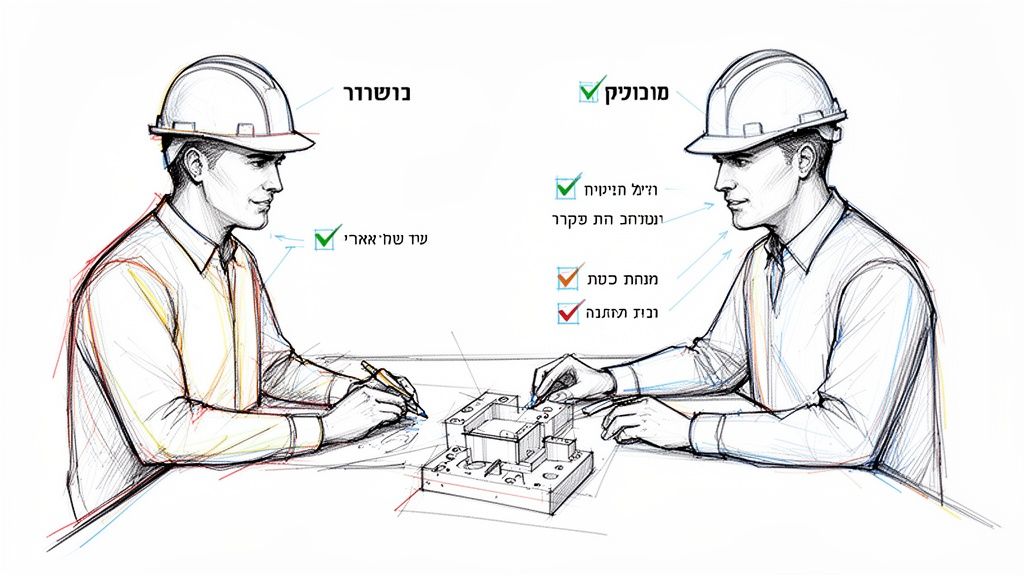

בואו נשים את זה על השולחן: שותף ייצור טוב לא רק לוקח קובץ ומייצר. הוא שואל שאלות קשות. הוא מאתגר את התכנון שלך. הוא חושב שני צעדים קדימה על הבעיות שעוד לא חשבת עליהן.

אל תתאהב בתכנון הראשוני

אחת הטעויות הגדולות ביותר שאנחנו רואים היא התאהבות עיוורת בתכנון הראשון. מה שנראה גאוני על המסך לא תמיד עובד בעולם האמיתי. גמישות לשנות, להתאים ולקבל ביקורת מהיצרן היא מה שמבדיל בין פרויקט שתקוע חודשים למוצר שמגיע לשוק.

התהליך מורכב מכמה צמתים. כל אחד דורש החלטה.

בדיקת מציאות: האם המוצר שלך באמת פותר בעיה? מישהו ישלם על זה?

תכנון לייצור (DFM): זה הרגע להתאים את התכנון ההנדסי למגבלות הייצור. עבודה נכונה כאן חוסכת הון בהמשך.

בחירת כלי: הזרקת פלסטיק? הדפסת תלת-ממד? כלים שונים למטרות שונות.

אב-טיפוס: יצירת דגמים ראשונים כדי לבדוק איך זה מרגיש במציאות, לא רק על המסך.

בסוף, המטרה היא לא "לייצר חתיכת פלסטיק". המטרה היא להפוך רעיון למוצר מצליח. והשותף שלך לייצור הוא ההבדל בין פרויקט שמדדה למוצר שממריא.

איך בוחרים את הכלי הנכון לעבודה?

תחשוב שאתה בונה בית. לא תשתמש באותו פטיש ליסודות ולמסמר האחרון בתמונה. אותו הדבר בדיוק בייצור חלקי פלסטיק. הבחירה בטכנולוגיה היא לא פרט טכני, זו החלטה אסטרטגית שמשפיעה על הכל: כסף, זמן, איכות.

בואו נהיה כנים. רוב המדריכים יזרקו עליך רשימה יבשה של מונחים. "הזרקה", "שיחול", "תרמופורמינג". זה לא באמת עוזר. אנחנו רוצים להבין את ה"למה" מאחורי כל טכנולוגיה, כדי שתוכל לנהל שיחה חכמה עם היצרן שלך.

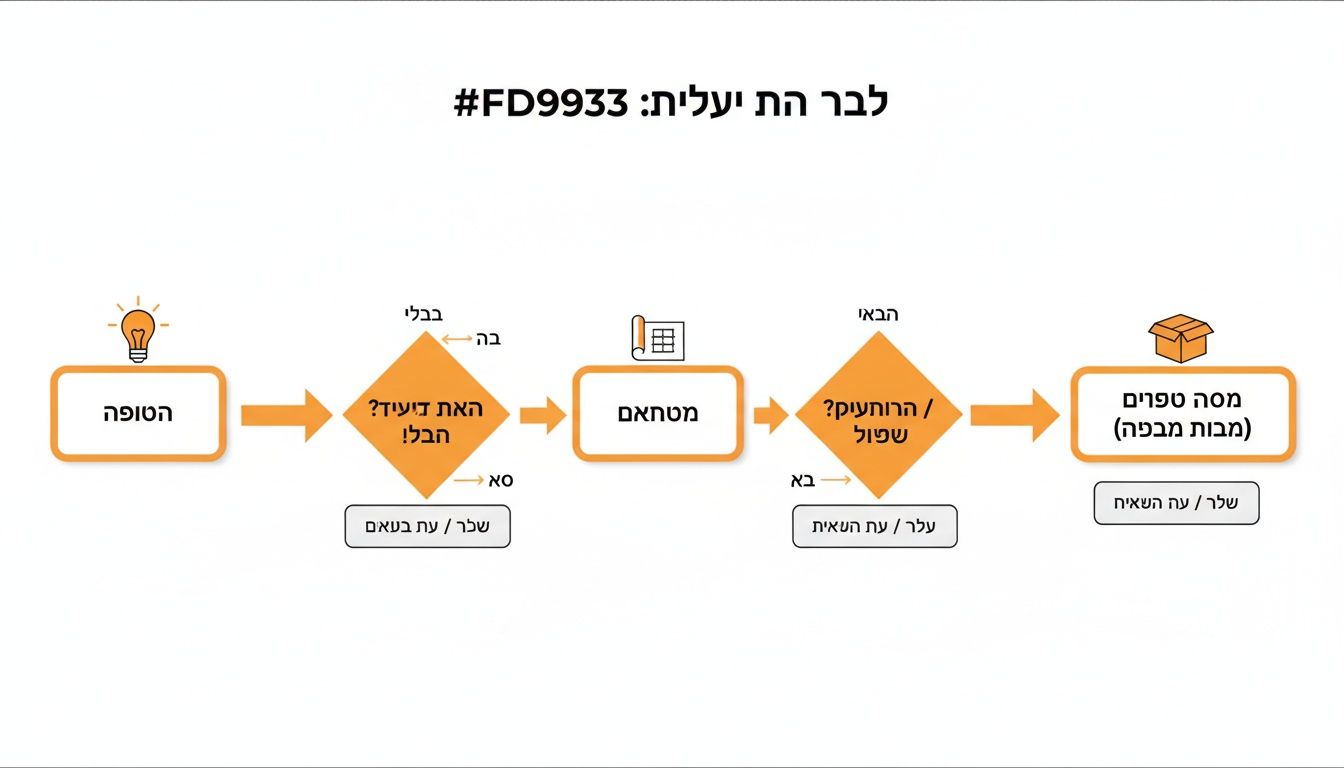

התרשים הזה מראה את הדרך מהרעיון, דרך הבדיקות, עד לקופסה הסופית.

מה שחשוב להבין הוא שהייצור הוא רק הסוף. הוא התוצאה של תהליך ארוך של מחשבה ותכנון.

הזרקת פלסטיק – כשאתה צריך המון כאלה

אם אתה צריך אלפים, מאות אלפים, או מיליונים של אותו חלק בדיוק, התשובה היא כמעט תמיד הזרקת פלסטיק. תחשוב על קוביות לגו או על השלט של הטלוויזיה.

השיטה פשוטה: בונים תבנית פלדה יקרה ומדויקת, ואז מזריקים לתוכה פלסטיק מותך בלחץ אדיר. התוצאה? חלקים אחידים, באיכות גבוהה, ובעלות נמוכה מאוד ליחידה.

אבל יש פה "אבל" גדול. התבנית עצמה היא השקעה רצינית. עשרות אלפי דולרים ויותר. לכן, הזרקה מתאימה רק כשהתכנון סגור במאה אחוז, והכמות מצדיקה את ההשקעה. רוצה להבין יותר? קפוץ לקרוא את המדריך שלנו על מכונות הזרקה לפלסטיק.

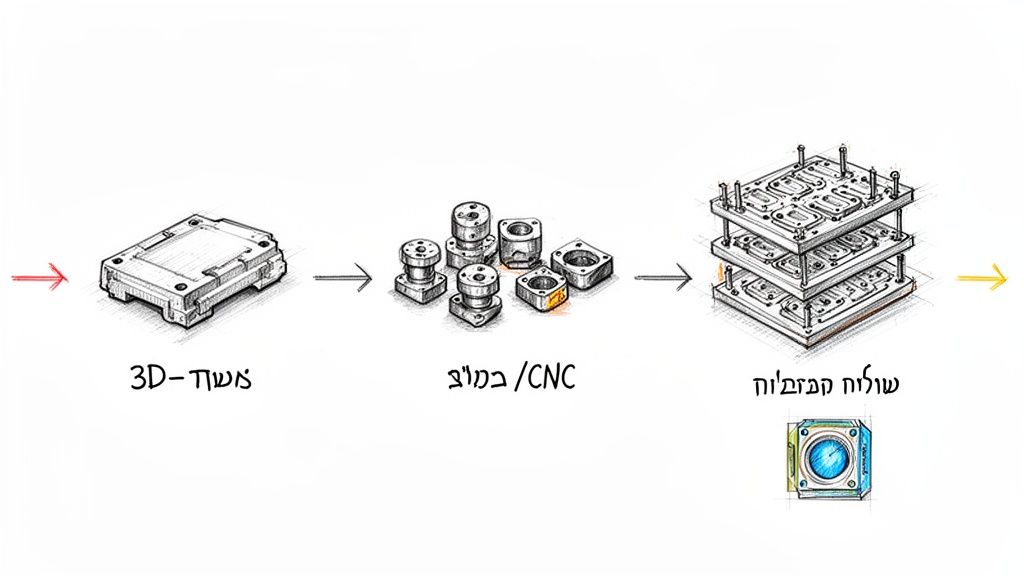

הדפסת תלת-ממד ו-CNC – הכלים ללמידה מהירה

אז מה קורה כשאתה עדיין לא סגור על התכנון? או כשאתה צריך רק עשרה דגמים למשקיעים? כאן נכנסות לתמונה טכנולוגיות גמישות ומהירות.

הדפסת תלת-ממד בונה את החלק שכבה אחר שכבה, ישר מהמחשב. זה כלי פנומנלי לאבי-טיפוס. תוך שעות יש לך דגם פיזי ביד. אתה יכול להרגיש אותו, לבדוק איך הוא מתחבר, ולתקן את התכנון מיד. נכון, העלות ליחידה גבוהה, אבל אין עלות תבנית.

הדפסת תלת-ממד היא לא שיטת ייצור סדרתי; היא שיטה ללמוד מהר. היא מאפשרת לך להיכשל בזול בשלב התכנון, במקום להיכשל ביוקר בשלב הייצור.

עיבוד שבבי (CNC) זה סיפור אחר. כאן, מכונה מפסלת את החלק מתוך גוש פלסטיק. התוצאה מדויקת מאוד, ואפשר להשתמש בחומר הגלם הסופי של המוצר. זה הופך את ה-CNC לאידיאלי לאבי-טיפוס שצריכים לעמוד במאמצים אמיתיים, או לסדרות קצרות של עשרות עד מאות יחידות.

עוד כלים בארגז

יש עוד טכנולוגיות, כמובן. שיחול (אקסטרוזיה) מייצרת חלקים ארוכים ורציפים, כמו צינורות או פרופילים לחלונות. תחשוב על מכונה של פלסטלינה שמוציאה "נחש" ארוך בצורה קבועה.

תרמופורמינג לוקחת יריעת פלסטיק דקה, מחממת אותה, ומותחת אותה על תבנית פשוטה. זה מצוין לאריזות "בליסטר" או כוסות חד-פעמיות. עלות הכלים נמוכה, אבל זה מוגבל לצורות פשוטות.

השוואה מהירה של שיטות ייצור

כדי לעשות סדר, הנה טבלה שמסכמת את העניין. תשתמש בה כדי לקבל כיוון.

שיטת ייצור | יתרונות עיקריים | חסרונות עיקריים | מתאים במיוחד עבור |

|---|---|---|---|

הזרקת פלסטיק | עלות נמוכה ליחידה בכמויות גדולות, דיוק גבוה. | עלות תבנית ראשונית גבוהה, קשה לבצע שינויים. | ייצור סדרתי של אלפי עד מיליוני יחידות. |

הדפסת תלת-ממד | מהירות לאב-טיפוס, אין עלות תבנית, קל לבצע שינויים. | עלות גבוהה ליחידה, חוזק מכני מוגבל. | אבי-טיפוס מהירים, דגמי תצוגה, חלקים מותאמים אישית (1-50 יחידות). |

עיבוד שבבי (CNC) | דיוק גבוה מאוד, גימור מעולה, שימוש בחומרי גלם סופיים. | יקר יותר מהזרקה לייצור סדרתי, בזבוז חומר. | אבי-טיפוס פונקצציונליים, סדרות ייצור קצרות (50-500 יחידות). |

תרמופורמינג | עלות כלים נמוכה, זמן פיתוח מהיר. | מוגבל לצורות פשוטות, פחות דיוק. | אריזות, כיסויים ומארזים דקים. |

שיחול (אקסטרוזיה) | עלות כלים נמוכה, ייצור מהיר של חלקים ארוכים. | מוגבל לחלקים עם חתך רוחב אחיד. | צינורות, פרופילים, מסילות. |

הבחירה הנכונה תלויה בשלושה דברים:

כמות: כמה אתה באמת צריך?

מורכבות: כמה מסובך החלק שלך?

בשלות: כמה אתה בטוח שהתכנון הזה הוא סופי?

תבין את שלושת אלה, ואתה כבר בחצי הדרך להצלחה.

למה המהנדס שלך חייב לדבר עם היצרן

זה אולי נשמע כמו החלק המשעמם, אבל זה כנראה החשוב ביותר. תכנון לייצור, או בקיצור DFM (Design for Manufacturing), הוא הגשר בין תכנון מבריק ליכולת לייצר אותו בפועל. ביעילות. בעלות הגיונית.

יותר מדי פרויקטים מתחילים ממהנדסים שמתאהבים במודל התלת-ממדי שלהם. הם שוכחים פרט קטן: בסוף היום, פלסטיק מותך צריך לזרום לתבנית, להתקרר, ולהיחלץ ממנה. לא פעם אחת, אלא מיליון פעם.

זה הרגע שבו תיאוריה פוגשת מציאות. ולפעמים זה כואב.

הדברים הקטנים שמפילים פרויקטים גדולים

שיחת DFM טובה היא לא פילוסופיה. היא יורדת לפרטים. למשל, זוויות חליצה (Draft Angles). זו לא המלצה, זו חובה. זווית קטנה של מעלה אחת היא ההבדל בין חלק שיוצא בקלות לחלק שנתקע ונהרס.

ומה לגבי עובי דופן אחיד? זה כלל ברזל. שינויים חדים בעובי הם מתכון לצרות. הפלסטיק מתקרר בקצבים שונים, וזה יוצר עיוותים ושקיעות. שמירה על עובי אחיד היא הדרך הפשוטה ביותר לחסוך כסף ולמנוע תקלות.

בואו נגיד את זה ברור: תכנון טוב הוא לא רק תכנון שעובד על הנייר. הוא תכנון שאפשר לייצר. שוב ושוב, באופן אמין וכלכלי.

תחשוב על מארז אלקטרוני. המהנדס חושב על פיזור חום ומיקום רכיבים. אבל היצרן חושב על צלעות חיזוק. מיקום נכון שלהן יכול להפוך מארז שברירי למוצר עמיד, בלי להוסיף כמעט חומר. שיחה מוקדמת עם היצרן תגלה בדיוק איפה למקם אותן.

הגשר בין תכנון לייצור

צריך להפסיק לחשוב על 'תכנון' ו'ייצור' כשני שלבים נפרדים. הם חייבים להיות מחוברים מהרגע הראשון. שותף ייצור כמו רותל, שמחבר הנדסה וייצור תחת קורת גג אחת, מבטיח שהשיחה הזאת קורית מהיום הראשון.

בשלב הזה, מהנדסי הייצור שלנו בוחנים את הקבצים שלך לא רק כם מהנדסים, אלא גם כמישהו שמפעיל את המכונה. הם ישאלו שאלות מעשיות:

איך נדאג שהתבנית תתמלא בצורה אחידה?

איפה נמקם את נקודת ההזרקה כדי שלא תפגע במראה של החלק?

אפשר לפשט משהו בגיאומטריה כדי להוזיל את התבנית?

השיחה הזאת, כשהיא קורית מוקדם, חוסכת הון. לשנות קו בקובץ CAD לוקח דקה. לשנות תבנית פלדה שכבר נבנתה יכול לעלות עשרות אלפי שקלים ולהשבית את הייצור לשבועות. קרא עוד על החשיבות הקריטית של תהליך ה-DFM במאמר שהקדשנו לנושא.

אב-טיפוס: לא דגם, כלי למידה

אחד הכלים הכי חזקים ב-DFM הוא אב-טיפוס חכם. במקום לרוץ לתבנית יקרה, מתחילים עם הדפסת תלת-ממד או CNC. זה מאפשר לצוות להחזיק את החלק ביד, לבדוק הרכבות, ולהרגיש את המוצר כשעוד זול וקל לתקן אותו.

נתונים מראים ששימוש באב-טיפוס יכול לחסוך 15%–25% מעלויות התיקונים בתבנית ולקצר את זמן היציאה לשוק בחודשים.

המהנדס שלך לא חייב להיות מומחה לתבניות. אבל הוא כן חייב להבין את מגבלות הייצור. הוא צריך שותף שמדבר את שתי השפות - הנדסה וייצור - ויודע לתרגם את החזון שלו למציאות. השיחה הזאת היא ההשקעה הכי טובה שתעשה.

מאב-טיפוס לייצור המוני

אין רגע מרגש יותר מלהחזיק ביד את החלק הראשון. פתאום, כל שעות העבודה מול המסך הופכות למשהו אמיתי. אבל איך מגיעים לשם נכון, בלי לשרוף כסף על טעויות שאפשר למנוע?

התשובה היא תהליך אב-טיפוס חכם. זה השלב שהרעיונות שלך פוגשים את חוקי הפיזיקה. ולרוב, הפיזיקה מנצחת בסיבוב הראשון. וזה מצוין.

למה אב-טיפוס הוא לא הוצאה, אלא השקעה

הרבה אנשים חושבים על אב-טיפוס כעל "דגם למשחק". זו טעות. אב-טיפוס הוא מכשיר הלמידה הכי חזק שיש לך. הרבה יותר זול לגלות ששני חלקים לא מתחברים טוב כשהם מודפסים בתלת-ממד, מאשר אחרי שכבר השקעת 50,000 דולר בתבנית פלדה.

הנה כמה סיבות שבגללן אסור לדלג על השלב הזה:

בדיקת תחושה: האם זה נוח להחזיק? האם הכפתורים במקום הנכון? אי אפשר להרגיש את זה על המסך.

בדיקת הרכבה: האם כל הרכיבים באמת נכנסים? יש מקום לכבלים? אב-טיפוס חושף את הבעיות האלה מיד.

בדיקות אמיתיות: באמצעות CNC אפשר לייצר דגם מחומר הגלם הסופי ולבחון את החוזק שלו בתנאי אמת.

המטרה היא לא ליצור דגם מושלם, אלא ללמוד כמה שיותר. כל תקלה שאתה מוצא באב-טיפוס היא כסף וזמן שחסכת בייצור הסדרתי.

סדרות קצרות: הגשר הבטוח לייצור המוני

אז יש לך אב-טיפוס שעובד. מעולה. מה עכשיו? רצים לייצר תבנית למיליון יחידות? לא. הצעד החכם הבא הוא ייצור סדרה קצרה – כמה עשרות או מאות יחידות.

סדרה קצרה היא הגשר שלך בין דגם בודד לייצור המוני. היא מאפשרת לך:

לקבל פידבק אמיתי: תן את המוצר לעשרה לקוחות. תופתע מה תלמד.

לבדוק את תהליך הייצור: לייצר 100 יחידות חושף בעיות אחרות לגמרי מלייצר אחת.

להתחיל למכור: סדרה קצרה מאפשרת לך לייצר הכנסות ראשונות ולבחון את השוק.

המעבר לייצור המוני הוא לא מתג של "כבוי/דלוק". זה תהליך מדורג. מתחילים באחד, עוברים לעשרה, ממשיכים למאה, ורק אז, כשהביטחון גבוה, לוחצים על הגז.

מתי הזמן הנכון להשקיע בתבנית?

ההחלטה להשקיע בתבנית ייצור חלקי פלסטיק סדרתית היא אחת הגדולות בפרויקט. זו הנקודה שבה אתה "נועל" את התכנון.

אז מתי יודעים שהגיע הזמן? כשעלות-תועלת הגיונית. העלות הראשונית של התבנית גבוהה, אבל העלות ליחידה צונחת. צריך לחשב את "נקודת האיזון" – הכמות שבה הזרקה הופכת להיות זולה יותר מ-CNC. לרוב, זה קורה באזור 500 עד 1,000 יחידות.

שנית, כשהמוצר בשל. קיבלת מספיק פידבק? אתה בטוח ב-99% שהתכנון לא ישתנה בקרוב? אם התשובה היא "כן", אתה כנראה מוכן.

המסע מאב-טיפוס לייצור המוני הוא לא קו ישר, אלא ספירלה. בכל סיבוב אתה מתקרב למוצר טוב יותר. המפתח הוא סבלנות, למידה, ושותף מנוסה שיודע להדריך אותך בדרך.

בקרת איכות במכשור רפואי זה לא משחק

כשמייצרים חלק לצעצוע, טעות היא עניין של תסכול. כשמייצרים חלק למשאבת אינסולין, טעות יכולה להרוג. זה ההבדל בין ייצור רגיל לבין ייצור חלקי פלסטיק לעולם הרפואי. כאן, אין מקום לטעויות. אין "כמעט בסדר".

בואו נדבר בכנות, רוב האנשים שומעים "תקן ISO" והם נרדמים. זה נשמע כמו בירוקרטיה. אבל בעולם המכשור הרפואי, תקן כמו ISO 13485 הוא לא תעודה על הקיר – זו תפיסת עולם. זו ההתחייבות שהאיכות היא חלק מה-DNA של כל תהליך.

מה זה "עקיבות" ולמה זה קריטי?

דמיין שהתגלתה בעיה בחלק מסוים, שנתיים אחרי שיצא לשוק. איך תדע אילו מכשירים מושפעים? כאן נכנסת לתמונה עקיבות (Traceability). היכולת להתחקות אחורה אחר כל רכיב.

זה אומר שאנחנו יודעים בדיוק:

מאיזו אצווה של חומר גלם יוצר החלק.

באיזו מכונה הוא יוצר ובאיזו משמרת.

מי היה איש בקרת האיכות שבדק אותו.

לאיזה לקוח הוא נשלח.

זו רשת ביטחון. במקרה של תקלה, היא מאפשרת לבודד את הבעיה באופן כירורגי, במקום לבצע ריקול (Recall) יקר ומזיק לאלפי מוצרים.

איך מבטיחים שכל חלק זהה לקודמו?

אי אפשר לבדוק ידנית כל אחד ממיליון חלקים. זה לא עובד. במקום זה, משתמשים בכלים חכמים. אחד החשובים הוא בקרת תהליך סטטיסטית (SPC).

במילים פשוטות, במקום למדוד רק את התוצאה הסופית, אנחנו מנטרים את התהליך עצמו בזמן אמת. חיישנים במכונה עוקבים כל הזמן אחר טמפרטורה, לחץ וזמני קירור. המערכת מנתחת את הנתונים ומתריעה על סטיות קטנות, הרבה לפני שהן הופכות לבעיה. זה מה שמאפשר לייצר חלקים עם טולרנסים של מיקרונים בודדים, שוב ושוב.

זה לא רק עניין של רגולציה. זה עניין של אחריות. כשאתה מייצר חלק שנכנס לגוף של מישהו, האחריות מקבלת משמעות אחרת לגמרי.

בתחום המכשור הרפואי, חלקי פלסטיק הם לפעמים 50%–60% מהמוצר. הם צריכים לעמוד בדרישות מכאניות, ביוקומפטביליות, סטריליזציה, וכמובן, במדיניות האיכות של ISO 13485. אפשר לקרוא עוד על אתגרי הייצור בתחום הפלסטיקה הרפואית ועל החשיבות של עמידה בתקנים.

עבור חברה בתחום הרפואי, יצרן שעומד בתקנים האלה הוא לא "אופציה נחמדה". זו דרישת סף. זו ההבנה שהשותף שלך לייצור מבין את כובד האחריות בדיוק כמוך.

היתרונות של ייצור מקומי (כן, בישראל)

כל פרויקט מגיע לשאלה: איפה מייצרים? פה בארץ, או בחו"ל? הנטייה הטבעית היא להסתכל מזרחה, מתוך הנחה שסין תמיד תהיה יותר זולה. אבל האמת מורכבת יותר. המחיר על הנייר הוא רק ההתחלה.

הדיון הזה הוא לא על פטריוטיות. הוא על יעילות עסקית. על מה באמת עובד הכי טוב כדי להביא מוצר איכותי לשוק, כמה שיותר מהר.

כשהיצרן שלך מדבר את השפה שלך

היתרון הכי גדול של עבודה עם יצרן ישראלי הוא התקשורת. לא רק השפה, אלא התרבות, אזור הזמן, וההבנה המשותפת. בשלבי הפיתוח, היכולת להרים טלפון ולקבל תשובה מיידית היא יתרון אדיר. לא צריך לחכות לילה לתשובה במייל.

והקרבה הפיזית? זה משנה הכל. האפשרות לקפוץ למפעל, לראות דוגמאות ראשונות יורדות מהמכונה, ולפתור בעיה על המקום – אף שיחת וידאו לא יכולה להחליף את זה.

בואו נדבר בכנות: עלות היא לא רק המחיר ליחידה. עלות היא גם הזמן שאתה מבזבז על תיאומים, עלויות שילוח, והמחיר הנסתר של עיכובים בלתי צפויים.

עלות כוללת מול מחיר החלק

הגיע הזמן לדבר על העלות הכוללת של הבעלות (TCO). קל להשוות הצעות מחיר ולהתפתות למחיר הנמוך ביותר. אבל החישוב האמיתי חייב לכלול גם את עלויות השילוח, המכסים, ובעיקר – את העלות של עיכובים. משבר בשרשרת האספקה, חג לאומי בסין, או אי הבנה קטנה יכולים לתקוע את הפרויקט שלך בחודשים. וזמן שווה כסף.

הידע שנצבר כאן

התעשייה הישראלית צברה עשרות שנים של ידע הנדסי עמוק. במיוחד בתחומים כמו מכשור רפואי ומוצרים לתעשייה הביטחונית, רמת הדיוק הנדרשת היא מהגבוהות בעולם. עבודה עם יצרן מקומי נותנת לך גישה ישירה לידע הזה.

היכולת לבצע את כל התהליך בישראל יכולה לקצר דרמטית את זמן היציאה לשוק. מחקרים מראים שעבור יזמי חומרה, "מסלול מלא" בישראל מקצר את זמני הפיתוח בכ-20%–40% בהשוואה להסתמכות על ספקים באסיה. אפשר לקרוא עוד על קיצור זמני פיתוח באמצעות ייצור מקומי.

הבחירה לייצר בישראל היא לא תמיד הזולה ביותר על הנייר. אבל כשמביאים בחשבון מהירות, גמישות, איכות ותקשורת, היא מתגלה לעיתים קרובות כבחירה החכמה ביותר.

שאלות נפוצות (ותשובות כנות)

לאורך השנים, גילינו שיש כמה שאלות שחוזרות על עצמן. הנה תשובות ישירות, בלי להתחמק.

כמה באמת עולה לייצר תבנית הזרקה?

התשובה הכנה היא – "זה תלוי". תבנית יכולה לעלות כמה אלפי דולרים לתבנית אלומיניום פשוטה לסדרות קצרות, ולהגיע עד מאות אלפי דולרים לתבנית פלדה מורכבת לייצור המוני.

מה משפיע על המחיר? מורכבות החלק, מספר החלקים שהיא מייצרת בכל 'זריקה', וסוג הפלדה. הדרך היחידה לדעת היא לשלוח קובץ תלת-ממדי ולקבל הצעת מחיר. כל דבר אחר הוא ניחוש.

מתי הזמן הנכון לעבור מהדפסה להזרקה?

כלל אצבע: הדפסה היא מצוינת ליחידות בודדות עד כמה מאות. מתישהו, העלות ליחידה בהזרקה (אחרי שמחזירים את עלות התבנית) הופכת להיות נמוכה משמעותית.

בואו נגיד את זה פשוט: הדפסה היא כלי כדי ללמוד ולבדוק. הזרקה היא כלי כדי לייצר מוצר לשוק.

הנה כמה סימנים שהגיע הזמן לתכנן תבנית:

צורך פונקציונלי: אתה חייב לבדוק את החלקים מחומר הגלם הסופי. מה שהודפס לא מתנהג כמו מה שמוזרק.

צורך מסחרי: אתה צריך לייצר מעל 500-1,000 יחידות באופן עקבי.

יציבות התכנון: אתה בטוח שהתכנון "נעול" ולא ישתנה בקרוב. לשנות תבנית זה יקר.

איך בוחרים את הפלסטיק הנכון?

השאלה הזו צריכה להישאל הפוך: "מה המוצר שלי צריך לעשות?". בחירת החומר היא תהליך הנדסי, לא ניחוש.

האם המוצר צריך להיות קשיח או גמיש? שקוף או אטום? לעמוד בחום, כימיקלים או קרינת UV? לעמוד בתקנים רפואיים? כל תשובה מכוונת למשפחת חומרים אחרת.

יש אלפי סוגים של פולימרים. הגישה הנכונה היא לא לנחש. תתייעץ עם מהנדס מנוסה או עם היצרן שלך. ספר להם את הסיפור המלא של המוצר. הם ידעו להמליץ על החומרים הנכונים.

תהליך ייצור חלקי פלסטיק יכול להיראות מורכב, אבל הוא לא חייב להיות כזה. עם השותף הנכון, שמבין גם הנדסה וגם ייצור, אפשר לנווט אותו בביטחון.

ברותל הנדסת מוצר בע"מ אנחנו מלווים יזמים וחברות בדיוק במסע הזה, מהרעיון הראשון ועד לייצור סדרתי בסין. אם אתה מוכן להפוך את הרעיון שלך למציאות, צרו איתנו קשר ונשמח לעזור.