מכונות הזרקה פלסטיק: המדריך שיכניס אתכם לעניינים, בלי בלבולי מוח

- ישי תעיזי

- 9 בינו׳

- זמן קריאה 10 דקות

יש רגע כזה, שבו שרטוט ממוחשב הופך פתאום לחתיכת פלסטיק שאפשר להחזיק ביד. זה מרגיש כמו קסם, אבל מאחורי הקלעים עומדת טכנולוגיה מדויקת, המנוע של עולם הייצור המודרני: מכונות הזרקה לפלסטיק. אלה לא "סתם" מכונות; זה המקום שבו הנדסה, כימיה ועיצוב נפגשים כדי להפוך גרגירי פלסטיק קטנים כמעט לכל מוצר שאנחנו מכירים.

איך רעיון הופך למוצר שאפשר להחזיק ביד

המסע מרעיון על הנייר למוצר מוחשי הוא תהליך מורכב. מכונת ההזרקה היא בדיוק הכלי שמאפשר לחצות את הגשר הזה – לייצר בקנה מידה המוני, ביעילות ובדיוק כמעט מושלם.

התוצרים של התהליך הזה נמצאים בכל מקום. הציוד הרפואי בבית החולים, חלקי הפלסטיק ברכב, המכסה של כוס הקפה של הבוקר – כולם נולדו בתוך מכונת הזרקה.

למה זה בכלל משנה לך?

כיזם, מהנדס או מנהל פיתוח, להבין את התהליך הזה זה לא רק עניין טכני. זה יתרון עסקי. היכולת "לדבר בשפת ההזרקה" מאפשרת לך לתכנן מוצרים טובים יותר מההתחלה, לחסוך הון בעלויות הייצור ולהימנע מטעויות כואבות בהמשך.

זה ההבדל בין עיצוב תיאורטי ויפה על המסך, לבין מוצר שאפשר לייצר במציאות, בצורה כלכלית.

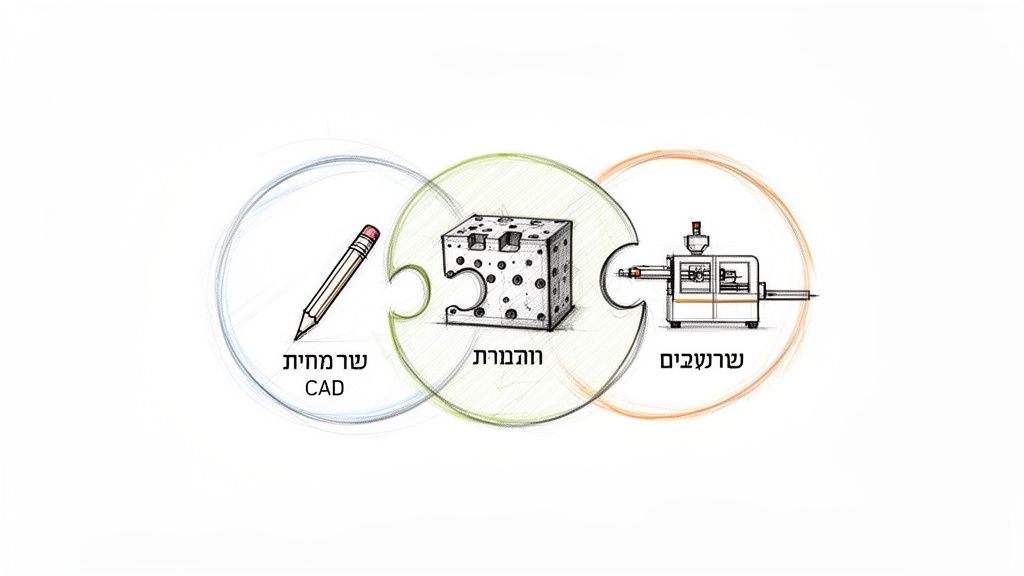

בואו נהיה כנים: המכונה עצמה היא רק חלק אחד בפאזל. הצלחה אמיתית טמונה בהבנת המערכת כולה: תכנון המוצר, בחירת חומר הגלם, ובעיקר – התבנית. התבנית היא הלב הפועם של כל התהליך.

במדריך הזה נפרק את כל התהליך. נסביר, בשפה פשוטה, איך כל העסק הזה עובד, למה הוא כל כך קריטי, ומה אתם באמת צריכים לדעת. בלי סיסמאות, רק מה שחשוב.

נדבר על סוגי המכונות, על הפרמטרים הטכניים שבאמת קובעים, ועל התפקיד המכריע של התבניות. אפשר לקרוא על זה עוד במדריך שלנו על ייצור תבניות פלסטיק.

המטרה פשוטה: לתת לכם כלים להפוך את הרעיון הגדול הבא שלכם למציאות. זה לא מסובך כמו שזה נשמע, אבל זה דורש הבנה של כמה עקרונות בסיס. בואו נתחיל.

איך מכונת הזרקת פלסטיק באמת עובדת?

דמיינו אקדח דבק חם משוכלל. עכשיו, תגדילו אותו לקנה מידה תעשייתי, תוסיפו לו דיוק של מיקרונים וכוח סגירה של מאות טונות. זה, בגדול, הרעיון מאחורי מכונת הזרקת פלסטיק. הטכנולוגיה עצמה לא מסובכת, אבל להגיע איתה לשלמות? זו כבר אמנות.

הכל מתחיל בגרגירי פלסטיק גולמיים. הם מוזנים למכונה דרך משפך גדול, קצת כמו גרעיני תירס לפני שהם הופכים לפופקורן.

משם, הם נכנסים לגליל פלדה מחומם שבו בורג מסתובב ודוחס אותם קדימה. השילוב של חום וחיכוך ממיס את הגרגרים והופך אותם לנוזל צמיגי ואחיד.

הסימפוניה של מחזור ההזרקה

ברגע שמצטברת כמות מדויקת של פלסטיק מותך בקצה הבורג, המערכת הופכת לבוכנה. הבורג "יורה" את החומר קדימה בלחץ אדיר, היישר לתוך תבנית פלדה סגורה – תבנית שמפוסלת בדייקנות כמו ראי שלילי של החלק הרצוי. זה רגע האמת.

תהליך ההזרקה כולו הוא ריקוד מדויק של ארבעה שלבים: סגירת התבנית, הזרקת החומר, קירור ופליטת המוצר. להבין את הריקוד הזה זה להבין את היסודות של התעשייה.

אחרי שהפלסטיק ממלא את התבנית, מתחיל שלב הקירור. מעברי מים קרים זורמים בדפנות התבנית, מקשים את הפלסטיק לצורתו הסופית. זה יכול לקחת שניות או דקה, תלוי בעובי הדופן.

לבסוף, התבנית נפתחת והחלק המוכן נפלט החוצה, לפעמים בעזרת פינים קטנים, לפעמים על ידי זרוע רובוטית. והמכונה מוכנה למחזור הבא. ושוב. ושוב. אלפי פעמים ביום.

התרשים הבא ממחיש את התהליך, מהרעיון הגולמי ועד למוצר המוגמר.כפי שאפשר לראות, הייצור עצמו הוא רק השלב האחרון. הוא מתחיל הרבה לפני שגרגיר הפלסטיק הראשון פוגש את המכונה.

מאקדח דבק למנוע צמיחה לאומי

הפשטות הזו הפכה את הזרקת הפלסטיק לכוח מניע בתעשייה הישראלית. מאז שנות ה-70, תעשיית הפלסטיק המקומית צמחה מכמה עשרות מכונות למאות רבות. התעשייה הזו מעסיקה כ-25,000 עובדים ותורמת כ-5-6% מהתפוקה התעשייתית הכוללת.

אחד המנועים לצמיחה היה המעבר של חברות הייטק ומכשור רפואי בשנות ה-90 לייצור מקומי של מארזים ורכיבים מדויקים. זה יצר שוק שלם של נותני שירותי ייצור שהציעו ליזמים פתרון מלא – מתכנון תבנית, דרך הזרקה סדרתית ועד הרכבה. הכל כאן. אפשר לקרוא עוד על האבולוציה של מכונות ההזרקה ותפקידן בתעשייה.

זה הרבה יותר מתהליך ייצור. זו פלטפורמה לחדשנות. היכולת לייצר חלקים מורכבים בעלות נמוכה ליחידה ובמהירות גבוהה פתחה את הדלת ליזמים ולחברות שבעבר לא יכלו להרשות לעצמן.

אבל זה רק חצי מהסיפור. כדי להפוך רעיון למוצר, צריך להכיר את סוגי המכונות, ואת היתרונות והחסרונות של כל אחת. בחירת הכלי הנכון קובעת את איכות התוצאה.

ההבדל בין מכונות הידראוליות, חשמליות והיברידיות

כשמדברים על מכונות הזרקה לפלסטיק, לא כולן בנויות אותו דבר. ההבדל המרכזי הוא מה שמניע אותן. זה כמו ההבדל בין רכב בנזין לרכב חשמלי. שניהם ייקחו אתכם מ-A ל-B, אבל הדרך, החוויה והתוצאה שונות לגמרי.

מכונות הידראוליות: סוסי העבודה של התעשייה

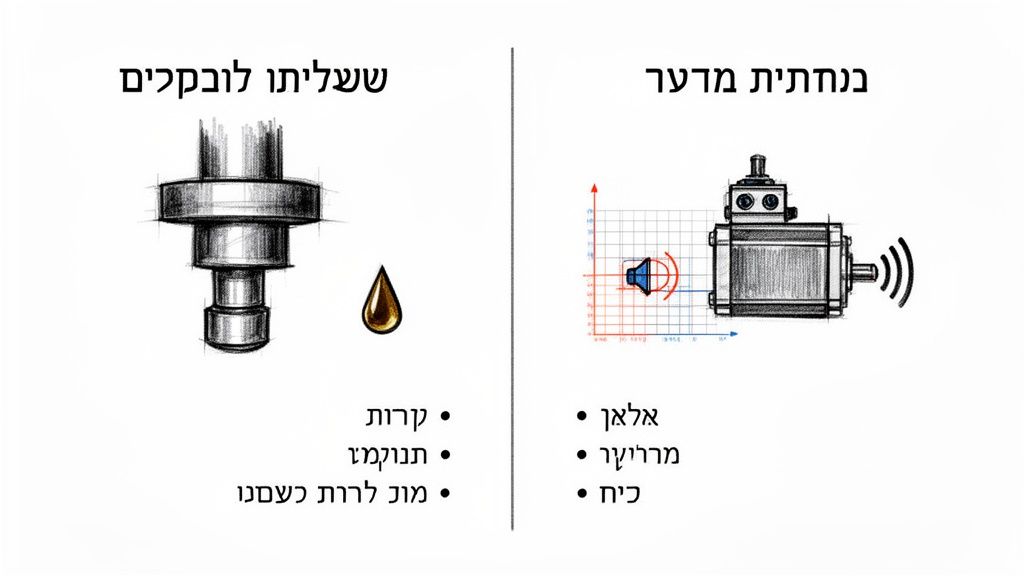

המכונות ה"קלאסיות" הן ההידראוליות. סוסי עבודה אמיתיים. הן משתמשות במשאבות שמזרימות שמן בלחץ כדי לייצר את הכוח לסגירת התבנית ולהזרקת הפלסטיק.

הן חזקות, אמינות, והעלות הראשונית שלהן נמוכה יחסית. כשצריך לייצר חלקים גדולים מאוד – פגושים לרכב, חלקי ריהוט – הכוח הברוטלי של מכונה הידראולית הוא בדרך כלל הפתרון.

אבל לכוח הזה יש מחיר. מכונות הידראוליות צורכות המון אנרגיה, דורשות תחזוקה שוטפת למערכת השמן, והן פחות מדויקות. זה כמו לנסות לצייר קו דקיק עם פטיש. אפשר, אבל זה לא הכלי הנכון למשימה עדינה.

המכונות החשמליות: מהפכה של דיוק ויעילות

בקצה השני של הספקטרום נמצאות המכונות החשמליות. כאן, הסיפור שונה. כל תנועה מונעת על ידי מנועי סרוו חשמליים מדויקים. אין שמן הידראולי, אין משאבות רועשות. רק דיוק ממוחשב.

התוצאה היא מכונה שקטה, נקייה ומדויקת להפליא. היא צורכת אנרגיה רק כשהיא מבצעת תנועה, מה שהופך אותה לחסכונית בעשרות אחוזים.

המכונות האלה מושלמות לייצור חלקים קטנים ומדויקים, למשל בתעשיית המכשור הרפואי או האלקטרוניקה, שם כל מיקרון קובע. החזרתיות שלהן כמעט מושלמת, מה שמבטיח שכל חלק זהה לקודמו – קריטי בייצור המוני.

הבחירה בסוג המכונה היא לא רק החלטה טכנית. זו החלטה עסקית. היא משפיעה ישירות על עלות החלק, על רמת הדיוק שלו, ועל זמן המחזור. לכן חשוב להבין את ההבדלים.

מכונות היברידיות: הטוב משני העולמות

ומה קורה כשצריך גם כוח וגם דיוק? כאן נכנסות לתמונה המכונות ההיברידיות. הן משלבות כוח נעילה הידראולי עוצמתי עם הזרקה חשמלית מדויקת. זה פתרון ביניים חכם שמאפשר גמישות ומנסה לאזן בין עלות, ביצועים ויעילות אנרגטית.

השוואה מהירה בין סוגי מכונות הזרקה

טבלה זו מסכמת את ההבדלים המרכזיים בין סוגי מכונות ההזרקה כדי לעזור לכם להבין איזו טכונוגיה מתאימה ביותר לצרכים שלכם.

פרמטר | מכונה הידראולית | מכונה חשמלית | מכונה היברידית |

|---|---|---|---|

מקור כוח | שמן הידראולי בלחץ | מנועי סרוו חשמליים | שילוב של הידראולי וחשמלי |

דיוק וחזרתיות | בינוני | גבוה מאוד | גבוה (בצד ההזרקה) |

צריכת אנרגיה | גבוהה מאוד | נמוכה מאוד | בינונית |

עלות רכישה | נמוכה | גבוהה | בינונית-גבוהה |

תחזוקה | גבוהה (שמן, פילטרים) | נמוכה | בינונית |

רמת רעש | גבוהה | נמוכה מאוד | בינונית |

מתאימה ל- | חלקים גדולים, תבניות כבדות | חלקים קטנים ומדויקים, חדרים נקיים | יישומים הדורשים כוח ודיוק |

הבנת הטבלה הזו היא צעד ראשון וחשוב בדרך להגדרת הדרישות שלכם מהמוצר ומהיצרן.

המציאות בשוק הישראלי: המעבר לחשמל משתלם

המעבר לטכנולוגיה חשמלית הוא לא טרנד, זו מציאות כלכלית. בעשור האחרון, אנחנו רואים מגמה ברורה של החלפת מכונות הידראוליות בחשמליות. מפעלים שעשו את המעבר מדווחים על חיסכון של 30% עד 60% בצריכת האנרגיה. בהתחשב בעלות החשמל בארץ, החיסכון הזה מתורגם להוזלת עלות הייצור של כל חלק ב-5% עד 15%. עוד על השפעת המעבר למכונות חשמליות על השוק אפשר לקרוא כאן.

מעבר לחיסכון, הדיוק של המכונות החשמליות מפחית את כמות הפסילות, מה שחוסך בעלויות חומר גלם. זה מאפשר ליצרן להריץ על אותו קו ייצור גם סדרת פיילוט קטנה וגם ייצור המוני, תוך קיצור דרמטי של הדרך מהמעבדה לשוק.

הבחירה הנכונה תלויה באופי המוצר שלכם. האם אתם צריכים עוצמה לחלקים גדולים, או דיוק כירורגי לרכיבים זעירים? ההבנה של ההבדלים האלה היא הצעד הראשון לשיחה חכמה עם ספק הייצור שלכם.

הנתונים החשובים באמת במפרט הטכני

כשמסתכלים לראשונה על דף מפרט של מכונת הזרקה פלסטיק, קל ללכת לאיבוד. זה מבול של מספרים ומונחים טכניים. אבל האמת היא שאתם לא צריכים להבין הכל. מספיק להתמקד בכמה נתונים בודדים שמספרים את כל הסיפור.

ההבנה הזו היא הכוח שלכם בשיחה עם ספק הייצור. היא מבטיחה שהציוד שלו באמת מתאים למוצר שלכם.

1. כוח נעילה (Clamping Force)

זהו אולי הנתון החשוב ביותר. הוא נמדד בטונות (למשל, 150 טון) ומייצג את הכוח שבו המכונה מחזיקה את שני חצאי התבנית צמודים בזמן שהפלסטיק מוזרק פנימה בלחץ.

תחשבו על זה כך: בזמן ההזרקה, הפלסטיק דוחף את דפנות התבנית החוצה. אם כוח הנעילה לא יהיה חזק מספיק, התבנית תיפתח מעט והחומר המותך "יברח" החוצה. התוצאה? פגמים, חלקים פסולים ובזבוז כסף.

כלל האצבע פשוט: ככל שהשטח הכולל של המוצר גדול יותר, כך נדרש כוח נעילה חזק יותר. התאמה לא נכונה כאן היא מתכון כמעט בטוח לבעיות.

2. נפח הזרקה (Shot Size)

הנתון השני בחשיבותו הוא "נפח ההזרקה", שנמדד בדרך כלל בגרמים. במילים פשוטות, הוא מגדיר את כמות הפלסטיק המקסימלית שהמכונה יכולה להזריק במחזור אחד.

הפרמטר הזה קובע את הגודל והמשקל המרביים של החלק. מכונה עם נפח הזרקה קטן מדי פשוט לא תוכל למלא תבנית של מוצר גדול, גם אם כוח הנעילה שלה מספיק. זה כמו לנסות למלא דלי עם כוס מים. לא יקרה.

להלן טבלה המסכמת את הפרמטרים המרכזיים שיעזרו לכם להבין את שפת המכונות.

פרמטרים מרכזיים לבחירת מכונת הזרקה

טבלה זו מסבירה את משמעותם של פרמטרים טכניים מרכזיים וכיצד הם משפיעים על המוצר הסופי שלכם.

פרמטר טכני | מה זה אומר בפשטות | איך זה משפיע על המוצר שלך |

|---|---|---|

כוח נעילה (טון) | הכוח ששומר את התבנית סגורה בזמן ההזרקה. | קובע את גודל השטח המקסימלי של המוצר. כוח נמוך מדי ייצור פגמים ("פלאש"). |

נפח הזרקה (גרם/סמ"ק) | כמות הפלסטיק המקסימלית שהמכונה יכולה להזריק בפעם אחת. | מגדיר את המשקל והנפח המקסימליים של המוצר שלך. |

מרחק בין עמודי קשירה | המרחב הפיזי הפנוי להתקנת התבנית בתוך המכונה. | מגביל את המידות החיצוניות (אורך ורוחב) של התבנית. תבנית גדולה מדי לא תיכנס. |

קוטר בורג (מ"מ) | הקוטר של הבורג שמתיך ודוחף את הפלסטיק קדימה. | משפיע על קצב ההתכה ומהירות ההזרקה. יכול להשפיע על זמן המחזור הכולל. |

הבנת ארבעת הפרמטרים האלה נותנת לכם 80% מהידע הדרוש כדי לנהל שיחה חכמה עם כל יצרן.

זה לא רק עניין מכני; הבחירות האלה קשורות לבחירת חומר הגלם ולתכנון ההנדסי של המוצר. אפשר לקרוא על כך עוד במדריך שלנו על שיקולים בבחירת חומר גלם לפלסטיק. בסוף, הידע הזה הוא הגשר בין רעיון טוב למוצר מצוין שאפשר לייצר.

למה מיקור חוץ הוא בדרך כלל הצעד הנכון ליזמים

כאן מגיעה שאלת המפתח: האם לקנות מכונת הזרקה לפלסטיק או להישען על שירותי ייצור חיצוניים?

בואו נודה באמת. הפנטזיה על מפעל קטן משלך, עם שליטה מלאה על הייצור, היא קוסמת. אבל המציאות הרבה יותר מורכבת. רכישת מכונת הזרקה היא לא סתם הוצאה; זו התחייבות פיננסית ותפעולית עצומה.

הסיפור מתחיל במחיר המכונה, שיכול לטפס למאות אלפי שקלים. אבל זה רק קצה הקרחון. מיד אחר כך מגיעות עלויות התשתית, החשמל, הקירור, התחזוקה, וכמובן – הצוות המיומן שצריך להפעיל את כל זה. ואל תשכחו את התבניות, שהן השקעה כבדה בפני עצמה.

עבור רוב הסטארטאפים והיזמים, מיקור חוץ הוא לא סתם "אופציה". הוא הבחירה ההגיונית היחידה.

השותף הנכון לייצור הוא הרבה יותר מספק שירות

שותף ייצור איכותי הוא לא קבלן משנה. תחשבו עליו יותר כמו הרחבה של הצוות שלכם, זרוע הייצור המנוסה שאין לכם בתוך הבית.

הוא מביא איתו גישה למגוון מכונות, מה שמעניק לכם גמישות. אבל חשוב מכך, הוא מביא ניסיון של שנים בתכנון לייצוריות (DFM), בבחירת חומרים ובאופטימיזציה של התהליך.

הדבר החשוב ביותר שמיקור חוץ נותן לכם הוא מיקוד. הוא משחרר אתכם להשקיע זמן וכסף במה שאתם עושים הכי טוב – פיתוח, שיווק ומכירה – ולהשאיר את כאב הראש של הייצור למומחים.

זה המודל שמאפשר לכם להתחיל בקטן, עם סדרות ניסוי של מאות יחידות, ולצמוח לאלפים בגמישות מלאה, בלי צורך להתחייב להשקעה הונית מפלצתית.

המציאות של שוק ההייטק הישראלי

בישראל, המודל הזה הוכיח את עצמו, במיוחד בזירת המכשור הרפואי. ישראל היא מעצמה עולמית בתחום, וכ-50% מהחברות בו תלויות ברכיבי פלסטיק מדויקים. כתוצאה מכך, חלק ניכר ממערכי מכונות ההזרקה בארץ מותאמים במיוחד לדרישות המחמירות של התעשייה הרפואית.

רוב הסטארטאפים בוחרים במיקור-חוץ מקומי כדי להימנע מהשקעה של מאות אלפי שקלים ולהרוויח גמישות קריטית. המודל הזה מאפשר מעבר חלק מסדרות של מאות חלקים לעשרות אלפים, באותה תבנית ובאותו ספק. הוא מחבר בין התכן ההנדסי ליכולת הייצור. עוד על כך אפשר לקרוא כאן: ההתאמה של שוק ההזרקה הישראלי לתעשיית המכשור הרפואי.

זו הסיבה שבחירת שותף הייצור הנכון היא אחת ההחלטות האסטרטגיות הכי חשובות שתקבלו. זה לא למצוא את המחיר הנמוך ביותר. זה למצוא צוות שילווה אתכם מהתכנון ועד לייצור הסדרתי.

השאלה האמיתית היא לא אם אתם יכולים להרשות לעצמכם לקנות מכונה. השאלה היא האם אתם יכולים להרשות לעצמכם לוותר על הניסיון של אנשי מקצוע שהופכים רעיונות למוצרים כל יום. עבור רובנו, התשובה ברורה.

המכונה היא רק חלק אחד בפאזל הייצור

כשרואים מכונת הזרקה פלסטיק בפעולה, קל להסתנוור. העוצמה, המהירות, הדיוק – כל אלה יכולים לגרום לנו לחשוב שהיא כוכבת ההצגה. אבל זו מחשבה שמובילה לטעויות יקרות. המכונה היא בסך הכל כלי.

הצלחה בייצור מוצר פלסטיק לא נשענת רק על מכונה מתקדמת, אלא על שלושה עמודי תווך: תכנון מוצר חכם, תבנית איכותית, ותהליך הזרקה מדויק. אם אחד מהם כושל, כל המבנה מתערער.

תכנון חכם הוא הבסיס להכל

הכל מתחיל ונגמר בתכנון. מוצר שנראה מדהים על צג המחשב אבל בלתי אפשרי לייצור הוא מתכון לבזבוז כסף וזמן. בדיוק כאן נכנס לתמונה תהליך ה-DFM (Design for Manufacturability), או בעברית, תכנון לייצוריות.

בשלב הזה, מהנדסים מנוסים בוחנים את תכנון המוצר דרך "משקפיים של יצרן". הם שואלים מראש: האם עובי הדופן אחיד? האם יש זוויות חליצה מספקות? איפה המיקום האופטימלי לנקודת ההזרקה? טיפול בשאלות האלה מוקדם חוסך ים של כאבי ראש בהמשך. קראו עוד על תכנון נכון לייצור בתהליך ה-DFM במדריך שלנו.

התבנית היא ההשקעה האמיתית שלך

אם התכנון הוא שרטוט הבניין, התבנית היא היסודות. זו ההשקעה הכי קריטית בכל פרויקט. תבנית פלדה מדויקת וחזקה היא זו שתקבע את האיכות, הגימור והאחידות של כל מוצר שייצא מהמכונה – מהראשון ועד המיליון.

לחסוך בעלות התבנית זה כמעט תמיד מהלך שגוי. תבנית זולה תתבלה במהירות, תייצר חלקים פגומים ותגרור תיקונים יקרים. אל תסתכלו על התבנית כהוצאה, אלא כנכס אסטרטגי שמניב איכות לאורך שנים.

התהליך הוא מה שמחבר הכל יחד

לבסוף, הגענו לתהליך ההזרקה עצמו. כאן הניסיון האנושי והטכנולוגיה נפגשים. איש מקצוע מיומן יודע "לנגן" על המכונה – לקבוע את טמפרטורת ההתכה, לחץ ההזרקה וזמן הקירור. הוא זה שיודע להוציא את המקסימום מהתכנון ומהתבנית.

המטרה היא אף פעם לא רק "לייצר חלק". המטרה היא לייצר את החלק הנכון, באיכות הנכונה, במחיר הנכון ובזמן הנכון. זו אופרציה שדורשת הרמוניה בין כל המרכיבים.

האתגר הוא למצוא שותף אמיתי לדרך. במקום לחפש את "מכונת ההזרקה הכי טובה", חפשו את השותף שיודע לשלב את כל חלקי הפאזל לתהליך שלם, יעיל וחכם. המפתח להצלחה לא טמון במפרט טכני, אלא ביכולת להבין את התמונה הגדולה. משם, רעיונות באמת הופכים למוצרים.

שאלות נפוצות על הזרקת פלסטיק

לאורך השנים, ליווינו מאות יזמים ומהנדסים. באופן טבעי, כשאנחנו מגיעים לשלב ההזרקה, עולות כמה שאלות שחוזרות על עצמן. הנה תשובות ישירות מהשטח, כדי לעשות קצת סדר.

כמה זמן לוקח לייצר חלק בודד בהזרקה?

זו שאלה מצוינת, אבל התשובה הקצרה מטעה. זמן המחזור של הזרקת חלק בודד הוא עניין של שניות, לפעמים פחות מ-30 שניות. אבל הסיפור האמיתי הוא לא זמן ההזרקה, אלא זמן הפיתוח וייצור התבנית.

התהליך הזה, של תכנון הנדסי מדויק ועיבוד שבבי, יכול לקחת בין מספר שבועות למספר חודשים. לכן, כשמתכננים את לוח הזמנים, צריך לזכור שההשקעה העיקרית בזמן ובכסף היא ביצירת תבנית איכותית, לא בהזרקה עצמה.

רגע, מה ההבדל בין "הזרקה" ל"יציקה"?

למרות שהמונחים נשמעים דומים, מדובר בשני עולמות שונים. יציקת פלסטיק היא תהליך איטי יותר, בלחצים נמוכים, שלרוב משמש לייצור סדרות קטנות מאוד או דגמים.

הזרקת פלסטיק, לעומת זאת, היא טכנולוגיה מהירה ומדויקת להפליא, שנועדה לייצור המוני. ההשקעה הראשונית בתבנית אמנם גבוהה יותר, אבל כשעוברים לייצור סדרתי, עלות היחידה צונחת דרמטית. זו הסיבה שהיא הבחירה עבור כמעט כל מוצר צריכה שאנחנו מכירים.

המהירות והדיוק הופכים את הזרקת הפלסטיק לטכנולוגיה המובילה לייצור המוני. היכולת לייצר כל חלק באופן זהה כמעט לחלוטין מבטיחה איכות עקבית לאורך כל חיי המוצר.

האם כל מוצר פלסטיק מתאים לייצור בהזרקה?

לא בדיוק. הזרקת פלסטיק היא פתרון אידיאלי לייצור המוני של חלקים בעלי צורה קבועה, גם אם הם מורכבים. אבל יש מוצרים שעבורם קיימות טכנולוגיות מתאימות יותר. בקבוקים חלולים, למשל, מיוצרים בדרך כלל בתהליך שנקרא ניפוח (Blow Molding).

בדיקת ההתאמה לייצור (DFM) היא אחד השלבים הראשונים והחשובים. מהנדס ייצור מנוסה יידע לנתח את המוצר שלכם ולקבוע אם הזרקה היא הדרך הנכונה.

מה בעצם קובע את מחיר התבנית?

מחיר התבנית הוא לא מספר שרירותי. הוא נגזרת של מספר גורמים:

מורכבות החלק: ככל שהגיאומטריה מורכבת יותר, כך נדרש עיבוד שבבי מסובך יותר, וזה מעלה את העלות.

מספר החללים (Cavities): תבנית יכולה להכיל חלל אחד או מספר חללים. יותר חללים מוזילים את עלות ההזרקה ליחידה, אך מייקרים את התבנית עצמה.

סוג הפלדה: פלדות קשות ועמידות, שמיועדות למיליוני מחזורים, יקרות יותר מפלדות רכות שמתאימות לסדרות קצרות.

מנגנונים מיוחדים: אם לחלק שלכם יש "אנדרקאטים" (Underuts) – אזורים שמונעים שליפה ישירה – נצטרך לשלב מנגנונים מכאניים מורכבים, שמעלים את מחיר התבנית.

הבנת הגורמים הללו היא המפתח לניהול שיחה מושכלת עם היצרן ותכנון נכון של תקציב הפרויקט.

ב-רותל הנדסת מוצר בע"מ, אנחנו מלווים יזמים וחברות לאורך כל הדרך, משלב הרעיון ועד לקו הייצור. אם יש לכם שאלות נוספות, או שאתם רוצים לבחון איך נוכל להפוך את המוצר שלכם למציאות, אנחנו כאן. בקרו אותנו ב-https://www.rotel.co.il כדי ללמוד עוד.