ייצור מעגלים מודפסים: מדריך אמיתי להפיכת רעיון למציאות

- ישי תעיזי

- 15 בינו׳

- זמן קריאה 11 דקות

כולנו היינו שם. רעיון מבריק, שרטוט על מפית, אולי אפילו תכנון דיגיטלי ראשוני. אבל הדרך משם למעגל מודפס (PCB) פיזי שבאמת עובד, מרגישה כמו קפיצה מעל תהום. היא מלאה במונחים טכניים, ספקים, ואינסוף החלטות קטנות שיכולות להפוך הצלחה לכישלון יקר.

זה לא חייב להיות ככה.

בואו נשים את הדברים על השולחן. ייצור מעגלים מודפסים הוא לא קסם שחור. זה תהליך הנדסי מדויק, כמעט כמו מתכון. וכשמבינים את המתכון, את ה"למה" מאחורי כל שלב, מפסיקים לפחד מהתהליך ומתחילים להשתמש בו ככלי הכי חזק שלכם.

המדריך הזה לא הולך להיות עוד הרצאה טכנית יבשה. זו שיחה בגובה העיניים. נדבר על מה שחשוב באמת – איך החלטות קטנות בתחילת הדרך מכתיבות את העלות, את זמן האספקה ואת האמינות של המוצר הסופי שלכם. המטרה פשוטה: לתת לכם את התובנות הנכונות כדי שתוכלו לנווט את התהליך הזה בביטחון.

מעבר לשרטוט הטכני

בבסיסו, ייצור מעגלים מודפסים הוא תהליך תעשייתי. אבל לחשוב עליו רק במונחים של מכונות וכימיקלים זה לפספס את כל הפואנטה. כל החלטה הנדסית – סוג החומר, מספר השכבות, המרווח בין המוליכים – היא קודם כל החלטה עסקית. היא משפיעה ישירות על:

העלות: בחירות מורכבות יותר מייקרות את הייצור. פשוט ככה.

הזמן: רכיבים נדירים או תהליכים מיוחדים יכולים לעכב פרויקט בחודשים.

האמינות: מעגל שתוכנן מתוך מחשבה על ייצור (DFM) הוא מעגל שעובד. נקודה.

לחשוב על ייצור רק אחרי שהתכנון "גמור" זו הטעות הכי יקרה שתעשו. שותף ייצור טוב לא מחכה לקבצים שלכם. הוא שואל את השאלות הקשות כבר בהתחלה, ועוזר לכם לחסוך זמן וכסף בהמשך.

מה נגלה כאן

נשתף תובנות מניסיון של שנים בעבודה עם סטארטאפים וחברות ענק. נפרק את התהליך לגורמים, מהפיכת שרטוט לקבצי ייצור ועד לבדיקות האיכות הסופיות. המטרה היא לצייד אתכם בידע שצריך כדי להימנע מטעויות נפוצות ולהפוך את הייצור מנטל לנכס אסטרטגי.

מפת הדרכים: מרעיון מופשט למעגל פיזי

בואו נדבר תכל'ס. ייצור של מעגל מודפס הוא לא קסם. זה תהליך הנדסי מדויק, כמעט כמו מתכון מורכב, שבו כל שלב נבנה על קודמו. הבנה של השלבים האלה היא קריטית. היא הופכת את התהליך מ"קופסה שחורה" למפת דרכים ברורה שעוזרת לכם לקבל החלטות חכמות יותר. החלטות שיחסכו לכם זמן, כסף, ובעיקר – כאבי ראש.

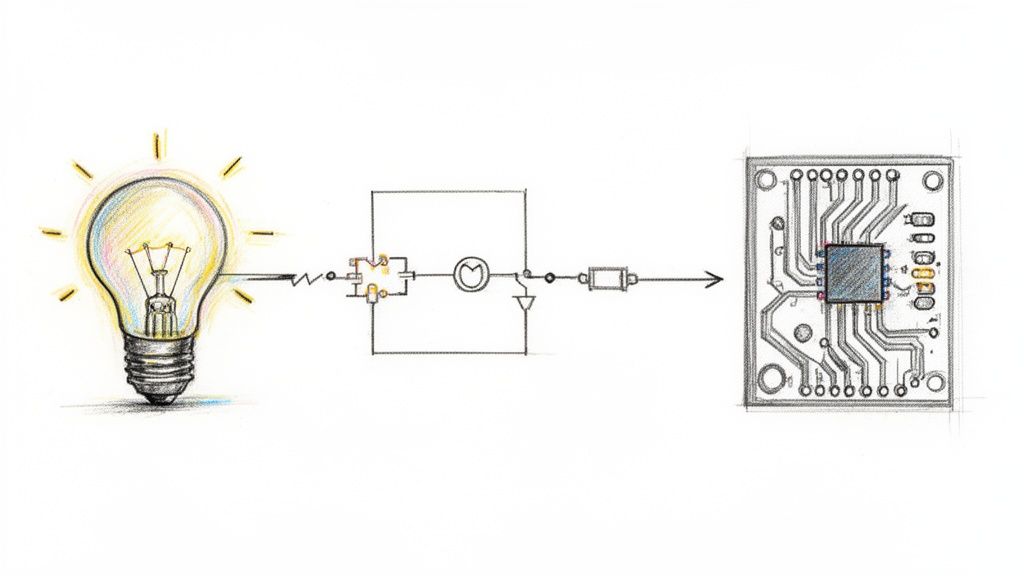

שלב 1: תכנון (Schematic & Layout)

הכל מתחיל כאן. על שולחן השרטוט הדיגיטלי. קודם כל, מהנדס האלקטרוניקה יוצר שרטוט סכמטי (Schematic). תחשבו על זה כמו על תוכנית חשמל של בית – תרשים לוגי שמגדיר כל רכיב ואת הקשרים החשמליים ביניהם.

אחרי שהסכמה מאושרת, עוברים לתכנון הפיזי, ה-Layout. כאן, השרטוט הופך למודל ממשי של המעגל. מהנדס ה-Layout ממקם כל רכיב על הלוח הדיגיטלי וסולל את "הכבישים" – המוליכים שמחברים ביניהם. זו עבודת אומנות עדינה שדורשת התחשבות בפיזור חום, הפרעות אלקטרומגנטיות (EMI), ובעיקר – התאמה לתהליכי הייצור וההרכבה שיבואו אחר כך.

טעות נפוצה היא להתייחס לשלב הזה כאל עניין טכני בלבד. למעשה, החלטות שמתקבלות כאן – כמו בחירת רכיבים או סידור השכבות – ישפיעו באופן דרמטי על עלות הייצור, אמינות המוצר וקלות ההרכבה.

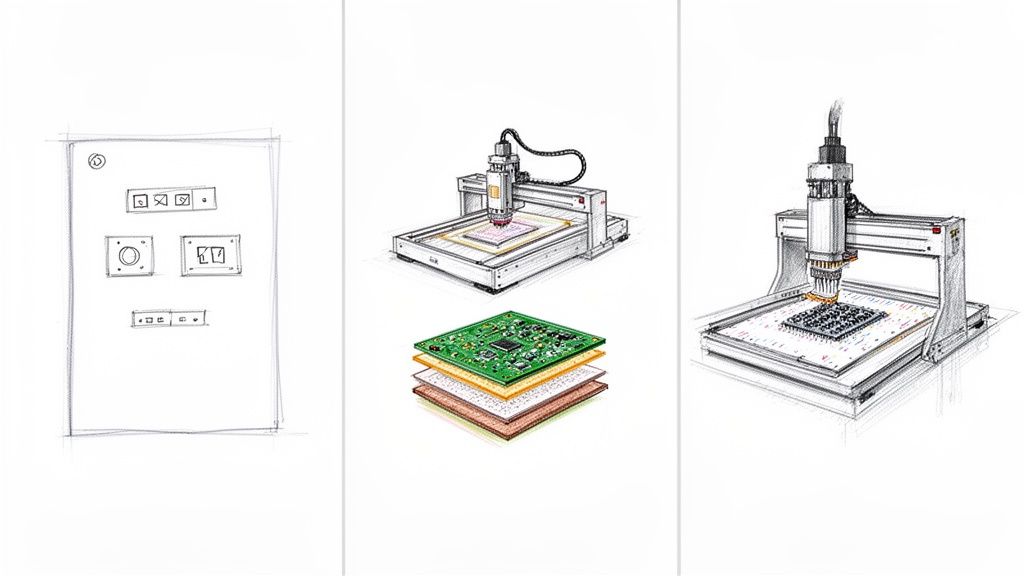

שלב 2: ייצור המעגל העירום (PCB Fabrication)

כשהתכנון ננעל, קבצי הייצור נשלחים למפעל. כאן השרטוט הדיגיטלי הופך ללוח פיזי, אבל עדיין "עירום", ללא רכיבים. התהליך עצמו הוא שילוב מדהים של כימיה ומכניקה מדויקת.

זה מתחיל מלוח בסיס, לרוב מחומר כמו FR-4, שמצופה בנחושת. באמצעות תהליך צילום, "מדפיסים" את תבנית המוליכים על הלוח. לאחר מכן, בתהליך של איכול כימי (Etching), כל הנחושת המיותרת מוסרת ורק המוליכים עצמם נשארים.

אם זהו מעגל רב-שכבתי, התהליך חוזר על עצמו לכל שכבה בנפרד, ובסוף כל השכבות נכבשות יחד בחום ובלחץ גבוה ליצירת לוח אחיד. לבסוף, קודחים חורים לרכיבים, מצפים אותם במתכת מוליכה, ומוסיפים את שכבת המגן (Solder Mask) והסימונים (Silkscreen).

שלב 3: הרכבה (Assembly)

זה רגע האמת. הלוח הריק הופך למוח אלקטרוני מתפקד. בתהליך ההרכבה, כל הרכיבים – נגדים, קבלים, שבבים ומחברים – מולחמים למקומם המדויק על הלוח.

ההרכבה המודרנית כמעט כולה אוטומטית. מכונות Pick-and-Place משוכללות ממקמות אלפי רכיבים בשעה בדיוק של מיקרונים. אחרי שהרכיבים מונחים על משחת הלחמה, הלוח עובר בתנור הלחמה (Reflow Oven). החום המבוקר מתיך את המשחה ומבצע הלחמה קבועה וחזקה של כל הרכיבים ללוח.

השילוב של שני השלבים האחרונים, ייצור והרכבה, הוא לב התעשייה. כוחה של תעשיית ייצור מעגלים מודפסים המקומית מוכיח את עצמו גם בזמנים מאתגרים. לדוגמה, חברת פי.סי.בי טכנולוגיות ממגדל העמק דיווחה על צמיחה מרשימה של כ-19% במכירות בתשעת החודשים הראשונים של שנת הכספים האחרונה, כאשר סקטור שירותי ההרכבות לבדו זינק ב-34.4%. נתונים אלה מראים את הביקוש הגובר לשירותי ייצור והרכבה איכותיים. אפשר לקרוא עוד על מגמות בתעשיית המעגלים המודפסים באתר Techtime.

בסופו של דבר, שלושת השלבים האלה הם היסוד להצלחת כל פרויקט חומרה. כל שלב תלוי בקודמו, ובעיה קטנה באחד מהם הופכת לכדור שלג בשלבים הבאים. לכן, שותף ייצור שמבין את כל התמונה הוא נכס.

החומרים והטכנולוגיות שבאמת קובעים

הרבה פעמים, ההבדל בין מוצר טוב למצוין חבוי בפרטים הקטנים. בבחירות הטכניות. סוג החומר, מספר השכבות וטכנולוגיית ההרכבה הם לא רק מפרט טכני; אלו החלטות אסטרטגיות שמעצבות את הביצועים, העמידות והעלות של המוצר שלכם.

וההחלטות האלה לא יכולות לחכות לסוף. הן חייבות להילקח בחשבון כבר מהרגע הראשון, כי לכל אחת מהן יש השפעה ישירה על מבנה המעגל ועל התוצאה הסופית. זה הצומת שבו הנדסה פוגשת את המציאות של קו הייצור.

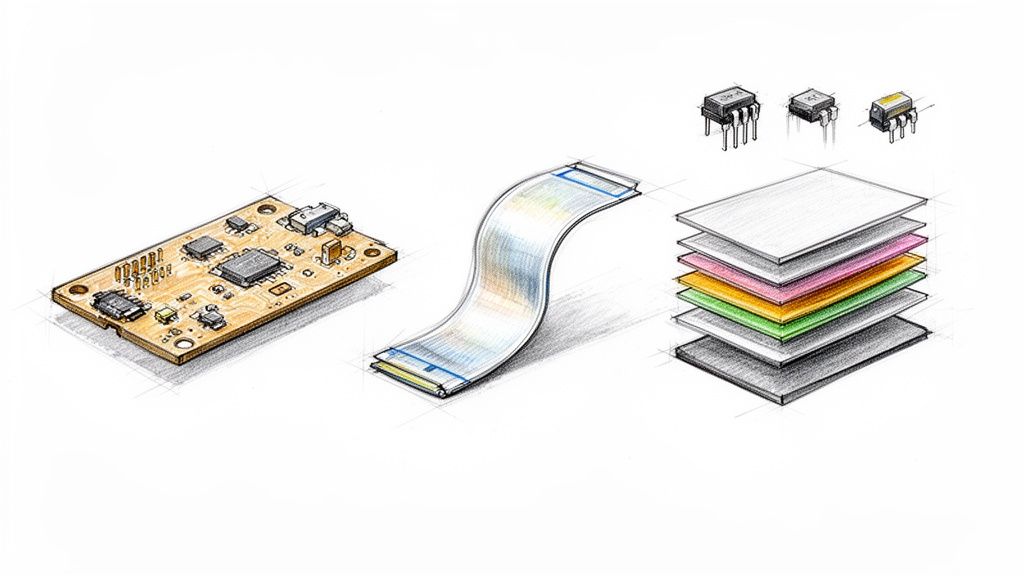

חומר הגלם הוא הבסיס להכל

החומר שממנו עשוי המעגל (Substrate) הוא כמו היסודות של בניין. הבחירה הסטנדרטית היא FR-4, חומר מפיברגלס ואפוקסי. הוא זול, חזק, ומספק בידוד חשמלי מצוין לרוב היישומים. זהו "סוס העבודה" של התעשייה.

אבל מה קורה כשהסטנדרט לא מספיק?

תדרים גבוהים: במכשירי תקשורת או מערכות RF, חומר FR-4 יכול לגרום לאובדן אות משמעותי. כאן נכנסים לתמונה חומרים מיוחדים כמו Rogers או Teflon, שמציעים ביצועים עדיפים בהרבה בתדרים גבוהים, גם אם במחיר גבוה יותר.

גמישות: במכשירים לבישים או ציוד רפואי, אין תחליף למעגלים גמישים (Flex PCB) העשויים מפוליאימיד. הם מאפשרים פתרונות עיצוב שמעגלים קשיחים פשוט לא יכולים להציע.

הבחירה בחומר היא תמיד איזון בין דרישות הביצועים, מגבלות מכאניות ותקציב. שותף ייצור מנוסה ידע לאתגר את הבחירות שלכם ולהציע חלופות שלא חשבתם עליהן.

שכבות: מתי יותר זה באמת יותר?

השאלה כמה שכבות צריך המעגל שלכם היא קריטית. מעגל חד או דו-שכבתי הוא פשוט וזול לייצור, ומתאים למוצרים פשוטים. אבל כשהמורכבות עולה, מעגל רב-שכבתי הופך מהר מאוד להכרח.

הוספת שכבות מאפשרת למקם יותר רכיבים בשטח קטן יותר (מיניאטוריזציה). חשוב לא פחות, היא מאפשרת להקדיש שכבות פנימיות לאספקת מתח (Power) והארקה (Ground). זה משפר דרמטית את יציבות האות ומפחית רעשים אלקטרומגנטיים (EMI).

תעשיית ייצור המעגלים המודפסים בישראל מציעה יכולות מתקדמות שתומכות בעיצובים מורכבים. מפעלים מקומיים מסוגלים לייצר מעגלים עם 1 עד 16 שכבות, ועובי מוליכים מינימלי שמגיע ל-3mil (כ-0.076 מ"מ). יכולות אלה מאפשרות תכנון מעגלים צפופים ומדויקים, החיוניים למוצרים מורכבים.

SMD מול Through-Hole: הקרב על שיטת ההרכבה

לאחר שהמעגל מוכן, צריך להרכיב עליו את הרכיבים. יש שתי שיטות עיקריות לעשות זאת:

השמה משטחית (SMD - Surface-Mount Device): זו הטכנולוגיה המודרנית והנפוצה ביותר. רכיבים זעירים מולחמים ישירות על פני השטח של המעגל. היתרונות ברורים: צפיפות גבוהה, עלויות נמוכות בייצור סדרתי בזכות אוטומציה, וביצועים חשמליים טובים יותר.

הרכבה בקדחים (Through-Hole או TH): בשיטה הוותיקה יותר, רגלי הרכיבים מושחלות דרך קדחים במעגל ומולחמות מהצד השני. רכיבים אלו גדולים וחזקים יותר מכאנית, ולכן השיטה עדיין רלוונטית למחברים, ספקי כוח ורכיבים שצריכים לעמוד במאמצים פיזיים.

הטבלה הבאה מסכמת את ההבדלים המרכזיים כדי לסייע בקבלת החלטה מושכלת.

השוואת טכנולוגיות הרכבה: SMD מול Through-Hole

מאפיין | SMD (Surface-Mount Device) | TH (Through-Hole) |

|---|---|---|

צפיפות רכיבים | גבוהה מאוד | נמוכה |

חוזק מכאני | נמוך יותר | גבוה מאוד |

תהליך הרכבה | אוטומטי ומהיר | איטי יותר, לעיתים ידני |

עלות בייצור סדרתי | נמוכה | גבוהה |

ביצועים בתדר גבוה | טובים יותר | פחות טובים |

יישומים נפוצים | רוב הרכיבים המודרניים | מחברים, רכיבי הספק |

קלות תיקון | קשה יותר | קל יחסית |

הבחירה בין השיטות, או שילוב שלהן, משפיעה ישירות על התכנון. למשל, הבחירה בטכנולוגיית הרכבה מסוימת יכולה להשפיע על מבנה המארז, נושא שתוכלו להרחיב עליו במאמר שלנו על שיקולים בבחירת טכנולוגיה לזיווד אלקטרוני.

בסופו של דבר, הבחירות האלה הן אבני הבניין של איכות המוצר. להבין את המשמעות שלהן זה להחזיק במפתח לייצור מוצר שהוא לא רק עובד, אלא עובד היטב ולאורך זמן.

שני הכלים שיחסכו לכם זמן וכסף: DFM ו-BOM

בואו נדבר בכנות. ההבדל בין פרויקט שתקוע חודשים בפיתוח לבין מוצר שמגיע לשוק בזמן ובתקציב, כמעט תמיד מסתתר בשני מסמכים פשוטים למראה: DFM ו-BOM. על הנייר, הם נשמעים כמו עוד שלב בירוקרטי. במציאות, הם הלב הפועם של ייצור מעגלים מודפסים יעיל.

להתעלם מהם זה כמו לצאת למסע ארוך בלי מפה ובלי לבדוק דלק. אולי תגיעו בסוף, אבל זה ייקח הרבה יותר זמן, יעלה הרבה יותר כסף, ויהיה מלא בתקלות שאפשר היה למנוע.

תכנון לייצוריות (DFM) הוא לא מותרות, הוא הכרח

תכנון לייצוריות, DFM (Design for Manufacturability), הוא פילוסופיה. הרעיון פשוט: במקום לתכנן מעגל מושלם בתיאוריה ואז "לזרוק" אותו לייצור ולקוות לטוב, אנחנו חושבים על המציאות של קו הייצור כבר מהרגע הראשון.

השאלות ש-DFM שואל הן פרקטיות עד כאב:

האם הרכיב שבחרנו באמת זמין במלאי בכמויות גדולות?

האם המרווחים שהגדרנו בין המוליכים מאפשרים ייצור אמין, או ש-10% מהמעגלים ייכשלו בבדיקות?

האם מיקמנו נקודות בדיקה שיאפשרו בדיקה אוטומטית מהירה ויעילה?

DFM הוא שיחה בין המהנדס למכונה. כשהשיחה הזו מתנהלת נכון, התוצאה היא מוצר שאפשר לייצר באופן עקבי, מהיר וחסכוני. כשמתעלמים ממנה, התוצאה היא עיכובים, עלויות בלתי צפויות והרבה תסכול.

תהליך DFM הוא אחד המקומות שבהם שותף ייצור מנוסה מספק ערך עצום. ניתוח DFM מקצועי סורק את קבצי התכנון ומצביע על בעיות פוטנציאליות עוד לפני שהמעגל הראשון יורד מקו הייצור. תוכלו לקרוא עוד על החשיבות של תהליך DFM בתכנון מוצרים במאמר המלא שלנו.

עץ המוצר (BOM) הוא הלב הלוגיסטי של הפרויקט

אם DFM הוא התוכנית ההנדסית, אז עץ המוצר, BOM (Bill of Materials), הוא התוכנית הלוגיסטית. זה הרבה יותר מרשימת רכיבים – זהו מסמך המקור היחיד שמגדיר בדיוק מה צריך לרכוש, בכמה, ומאיזה ספק.

BOM מדויק הוא עמוד השדרה של שרשרת האספקה שלכם. BOM מבולגן הוא מתכון לאסון.

מה חייב להיות ב-BOM איכותי

כדי שה-BOM יעבוד בשבילכם, הוא חייב לכלול כמה עמודות מפתח:

מספר סידורי: מספר רץ לזיהוי ייחודי.

כמות: כמה יחידות מכל רכיב נדרשות למעגל בודד.

מק"ט יצרן (MPN): השדה החשוב ביותר. הוא מזהה את הרכיב באופן חד-משמעי ומונע טעויות.

שם היצרן: מי מייצר את הרכיב.

תיאור: תיאור קצר וברור של הרכיב.

סימון על המעגל: איפה הרכיב יושב על המעגל (למשל, C1, R5).

BOM שחסר בו מק"ט יצרן מדויק, פותח פתח לאי-הבנות, רכישת רכיבים שגויים ועיכובים של שבועות בלוח הזמנים.

בסופו של דבר, DFM ו-BOM הם שני צדדים של אותו מטבע. שניהם עוסקים בחיבור בין תכנון תיאורטי למציאות של ייצור פיזי ושרשרת אספקה. ההשקעה ביצירתם באופן מדויק היא לא הוצאה; היא אחת ההשקעות החכמות ביותר שתוכלו לעשות בפרויקט שלכם.

למה אסור לוותר על בקרת איכות ובדיקות

בואו נהיה כנים. מעגל שעבר ייצור והרכבה אבל לא נבדק כמו שצריך, הוא לא מוצר גמור. הוא הימור. ובעולם שבו אמינות היא המטבע הכי חשוב שלכם, לוותר על בדיקות זה כמו לבנות בית בלי לבדוק את היסודות. זה פשוט לא מקצועי.

הפיתוי לדלג על השלב הזה תמיד קיים. הוא נתפס כהוצאה שמעכבת את היציאה לשוק. אבל המציאות הפוכה. אבטחת איכות נכונה לא מבזבזת כסף, היא חוסכת אותו. היא מונעת את העלויות הכבדות של החזרות מוצרים ואת הפגיעה במוניטין שלכם.

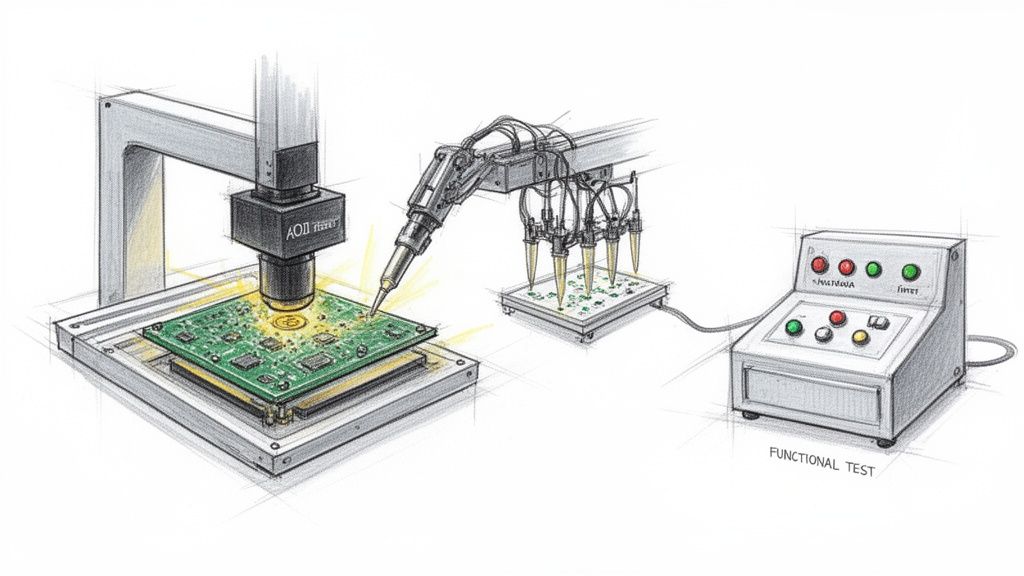

השומר הראשון בשער: בדיקה ויזואלית אוטומטית (AOI)

הבדיקה הראשונה, והכי בסיסית, היא בדיקה ויזואלית אוטומטית (Automated Optical Inspection - AOI). תחשבו על מכונת AOI כעל בקר איכות רובוטי עם עיני נץ. המכונה סורקת כל מעגל במצלמות ברזולוציה גבוהה ומשווה את התמונה לתמונת "מאסטר" מושלמת, שמבוססת על קבצי התכנון.

בתוך שניות, המכונה מזהה פגמים פיזיים שעין אנושית הייתה מפספסת בקלות: רכיב חסר, רכיב הפוך, הלחמה קרה או קצר בין שתי רגליים. זו רשת הביטחון הראשונה שלכם, שתופסת את הבעיות הגסות לפני שהן הופכות ליקרות לאיתור.

הבדיקה החשמלית: לוודא שהחשמל זורם נכון

וידאנו שהכל נראה תקין. אבל האם הכל מחובר נכון? כאן נכנסות לתמונה הבדיקות החשמליות, כמו בדיקת מעגלים (In-Circuit Test - ICT). זהו מתקן בדיקה עם מאות פינים קפיציים שנוגעים בנקודות מפתח במעגל ובודקים מאפיינים חשמליים בסיסיים.

ה-ICT בודק רציפות, מוודא שאין קצרים, ואפילו מודד ערכים של רכיבים כמו נגדים וקבלים. זו דרך מהירה ויעילה לוודא שה"צנרת" החשמלית של המעגל בנויה נכון.

תכנון לבדיקות (DFT) לא פחות חשוב מתכנון לייצוריות. הוספת נקודות בדיקה (Test Points) נגישות כבר בתכנון הופכת את הבדיקות האוטומטיות לפשוטות, מהירות ואמינות יותר. זו השקעה קטנה שמשלמת דיבידנדים עצומים.

רגע האמת: הבדיקה הפונקציונלית

עברנו את הבדיקה הוויזואלית והחשמלית. הגענו למבחן החשוב מכולם: האם המעגל באמת עושה את מה שהוא אמור לעשות? הבדיקה הפונקציונלית (Functional Test) נועדה בדיוק בשביל זה. היא מדמה את סביבת העבודה האמיתית של המוצר.

בבדיקה הזו, מחברים את המעגל למתח, מספקים לו אותות כניסה, ומודדים את היציאה. מריצים עליו את התוכנה ובודקים אם כל הפונקציות המרכזיות פועלות כמצופה – האם הנוריות נדלקות? האם המנוע מסתובב? האם נתוני החיישן מדויקים?

זו הבדיקה המקיפה והמורכבת ביותר, והיא היחידה שבאמת מוודאת שהמוצר עובד כמערכת שלמה. היא זו שנותנת את החותמת הסופית שהמוצר מוכן לצאת ללקוח. תהליך ייצור מעגלים מודפסים מסתיים רק אחרי שהמעגל האחרון עבר בהצלחה את כל הבדיקות. כי מוצר אמין הוא תוצאה של תהליך, לא של מזל.

איך לבחור שותף לייצור, ולא רק את ההצעה הזולה ביותר

אחרי שסיימתם לתכנן, ההחלטה הכי חשובה שתקבלו היא בידי מי להפקיד את הייצור. וקל מאוד ליפול למלכודת הקלאסית: להשוות הצעות מחיר ולבחור בזולה ביותר. זאת טעות. וזו עלולה להיות הטעות הכי יקרה שתעשו.

האמת היא ששותף ייצור הוא לא סתם ספק. הוא הרחבה של הצוות שלכם, הידיים שלכם במפעל. המחיר הוא רק פקטור אחד, ולרוב לא החשוב ביותר. מה שאתם באמת צריכים זו מערכת יחסים שמבוססת על אמון, שקיפות ויכולת ביצוע.

מעבר למחיר: מה באמת חשוב לבדוק?

כשאתם בוחנים שותף פוטנציאלי, חפשו עומק. הוא צריך להבין את המוצר שלכם, להכיר את השוק שלכם ולהבין את האתגרים הייחודיים שלכם. הוא צריך לדבר את השפה שלכם – הנדסית ועסקית.

הנה כמה דברים שבאמת קובעים:

ניסיון רלוונטי: האם הם ייצרו בעבר מוצרים דומים לשלכם? אם אתם מפתחים מכשיר רפואי, אתם חייבים שותף שחי ונושם את תקן ISO 13485. ניסיון רלוונטי אומר שהם כבר מכירים את הבעיות שאתם עלולים להיתקל בהן.

גמישות: העולם לא עובד לפי תוכניות. שותף ייצור איכותי חייב להיות גמיש, כזה שיודע להתמודד עם אבות-טיפוס ועם ייצור המוני באותה רצינות.

תקשורת ושקיפות: האם אתם מדברים עם איש קשר ייעודי שמכיר את הפרויקט, או נופלים בין הכיסאות? כשיש בעיה – ותמיד יש בעיות – אתם רוצים לדעת עליה מיד.

השותף הנכון הוא גם יועץ הנדסי

אחד הסימנים המובהקים לשותף ייצור מעולה הוא היכולת שלו להציע ערך הנדסי אמיתי. אתם לא מחפשים מישהו שרק ירכיב, אלא מישהו שיסתכל על התכנון שלכם בעיניים ביקורתיות, יאתגר אותו ויצביע על בעיות פוטנציאליות.

שותף ייצור שמעולם לא מאתגר את התכנון שלכם הוא דגל אדום. הוא כנראה ייצר בדיוק את מה ששלחתם, גם אם הוא יודע שזה הולך להיכשל. שותף אמיתי ישאל שאלות, יציע שיפורי DFM ויעזור לכם לייצר מוצר טוב יותר.

היכולת הזו לבצע ניתוח DFM מעמיק היא קו הגבול בין ספק פשוט לבין שותף אסטרטגי. היא חוסכת לכם סבבי תיקונים יקרים ומקצרת את זמן ההגעה לשוק. לעיתים, ניהול הפרויקט כולו דורש מומחיות ספציפית, במיוחד כשמדובר בייצור במקומות כמו סין. תוכלו לקרוא עוד על ניהול פרויקטים של פיתוח וייצור מוצרים טכנולוגיים בסין במדריך שלנו.

שאלות מפתח שאתם חייבים לשאול

לפני שאתם חותמים על חוזה, קחו את הזמן ושאלו את השאלות הנכונות. התשובות יגלו לכם המון על מי שעומד מולכם.

תוכלו להראות לי דוגמאות לפרויקטים דומים שעשיתם?

איך נראה תהליך קליטת פרויקט חדש אצלכם, שלב אחר שלב?

מי יהיה איש הקשר הישיר שלי?

מה תהליך בקרת האיכות שלכם?

איך אתם מתמודדים עם תקלות לא צפויות?

הבחירה בשותף הנכון לתהליך ייצור מעגלים מודפסים היא החלטה אסטרטגית. אל תתפשרו. חפשו איכות, ניסיון ומחויבות אמיתית להצלחה שלכם. המחיר הזול ביותר היום עלול להתברר כהוצאה הגדולה ביותר שלכם מחר.

כמה שאלות ותשובות מהשטח

ריכזנו כאן כמה מהשאלות שעולות כמעט בכל שיחה. המטרה היא לתת תשובות ברורות ופרקטיות, כאלה שעוזרות לקבל החלטות טובות יותר בתהליך של ייצור מעגלים מודפסים.

מה ההבדל בעלות בין אב-טיפוס לייצור סדרתי?

במילה אחת: כלכלת קנה מידה. כשאנחנו מייצרים אב-טיפוס, עלויות ההכנה הראשוניות (Setup costs) – ייצור סטנסילים, כיול מכונות – מתחלקות על מספר זעיר של יחידות. זה הופך כל יחידה ליקרה.

כשעוברים לייצור סדרתי, אותן עלויות קבועות נפרסות על פני מאות או אלפי יחידות. זה מוריד את המחיר ליחידה באופן דרמטי. אם מוסיפים לזה את ההנחה על רכישת רכיבים בכמויות גדולות, מבינים למה הפער כל כך גדול.

כמה זמן לוקח תהליך ייצור והרכבה?

אין תשובה אחת, אבל יש כללי אצבע. זמן האספקה הוא תוצאה של מורכבות המעגל, זמינות הרכיבים, ואיפה בעולם הייצור מתבצע.

ייצור והרכבה מקומית של אב-טיפוס פשוט יכול לקחת ימים ספורים. אבל תהליך מלא למעגל מורכב, שכולל רכש רכיבים בינלאומי, ייצור מעגל רב-שכבתי והרכבה, צפוי לנוע בדרך כלל בין 3 ל-8 שבועות.

המפתח לקיצור זמנים הוא תכנון. BOM מדויק שמבוסס על רכיבים זמינים ותכנון שמוכן לייצור (DFM) יכולים לחסוך שבועות יקרים של המתנה ולמנוע "הפתעות" לא רצויות.

כדאי לבצע ייצור והרכבה באותו מקום?

כן, באופן חד משמעי. זו אולי אחת ההמלצות החשובות ביותר. כשאתם מפקידים את כל התהליך בידי גורם אחד (פתרון Turnkey), אתם מקבלים אחריות ברורה וכתובת אחת לכל דבר.

זה חוסך את "משחק ההאשמות" המוכר, שבו יצרן המעגלים מאשים את קבלן ההרכבה, ולהיפך. שותף שמנהל את כל התהליך מייעל לוגיסטיקה, מבצע בקרת איכות משולבת, ובעיקר – חוסך לכם זמן וכאבי ראש. אתם יכולים להתמקד במה שחשוב באמת – פיתוח המוצר – במקום בניהול שרשרת אספקה.

הפיכת רעיון למוצר פיזי היא מסע מורכב. ברותל הנדסת מוצר בע"מ, אנחנו מלווים אתכם בכל שלב בדרך – מהתכנון ועד לייצור סדרתי. צרו איתנו קשר כדי לראות איך נוכל להפוך את הפרויקט שלכם למציאות.