ייצור תבניות פלסטיק: המדריך להפיכת רעיון למוצר

- רותל הנדסת מוצר

- 29 בדצמ׳ 2025

- זמן קריאה 11 דקות

עודכן: 6 בינו׳

כל מוצר פלסטיק שאחזתם ביד – המארז של הסמארטפון, הפקק של בקבוק שתייה, רכיב קריטי במכשיר רפואי – התחיל את חייו כתבנית פלדה. ייצור תבניות פלסטיק הוא לא רק שלב טכני בדרך, זה הלב הפועם של הפרויקט. תבנית מתוכננת היטב היא ההבדל בין מוצר מצליח לכאב ראש מתמשך. זו יצירת מופת הנדסית שקובעת את הצלחתו או כישלונו של המוצר עוד לפני שהוזרק לתוכה גרגר הפלסטיק הראשון.

מעבר לקופסה: החשיבה האמיתית מאחורי תבנית פלסטיק

בואו נדבר בכנות. רוב האנשים שומעים "תבנית פלסטיק" ומדמיינים גוש מתכת חלול. האמת? זו הסתכלות שטחית. המציאות היא עולם שלם, מורכב ועדין הרבה יותר.

כל תבנית היא סיפור. היא תוצאה של שיחה כנה בין מעצב, מהנדס ויצרן. זו היכולת להסתכל על שרטוט ולהבין איך הוא יתנהג במציאות – איך החומר יזרום, איך האוויר יתפנה, ואיך המוצר הסופי ייחלץ החוצה בקלות, פעם אחר פעם.

למה התבנית היא הלב של הפרויקט?

המסע מרעיון על הנייר למוצר מוגמר הוא מסע מורכב. התבנית עומדת בדיוק בצומת הזו. היא הנקודה שבה התכנון הדיגיטלי פוגש את עולם החומר. תכנון לקוי שלה יוביל לכאבי ראש אינסופיים: מוצרים מעוותים, חומר שנתקע בפנים, או תבנית שנשחקת ודורשת תיקונים יקרים אחרי כמה מאות יחידות בלבד.

תכנון נכון, לעומת זאת, הוא המתכון הבטוח לחיסכון בזמן, כסף והמון תסכול.

לחשוב על תבנית כהוצאה בלבד זו טעות. צריך לראות בה השקעה אסטרטגית. תבנית מתוכננת היטב היא נכס שמייצר ערך לאורך שנים, ומבטיח שכל יחידה שתצא ממנה תהיה זהה, איכותית ועקבית.

האומנות שמאחורי המדע

השוק המקומי מציע מגוון פתרונות. בתעשיית המתכת הישראלית פועלות מאות חברות שמציעות שירותי ייצור תבניות פלסטיק, וחלקן מדווחות על ייצור של "מאות תבניות בשנה". הנתון הזה מראה שיש כאן תשתית מקומית חזקה, שנותנת מענה חשוב לסדרות קצרות ואבות-טיפוס, במיוחד עבור סטארטאפים וחברות שמחפשות גמישות. אפשר לקרוא עוד על היקף ייצור התבניות בישראל באתר ארן.

אבל כאן בדיוק חשוב להבין את ההבדל הדק. זה לא רק עניין של מכונות כרסום מדויקות או תוכנות CAD מתקדמות. כאן נכנס לתמונה הניסיון. שותף שמבין את התמונה הגדולה, ולא רק את שורות הקוד בשרטוט, הוא ההבדל בין פרויקט שרץ חלק לבין פרויקט שנתקע שוב ושוב בבעיות ייצור.

לפני שנצלול לפרטים הטכניים, חובה להפנים את העיקרון הזה. התבנית היא לא רק שלב בדרך, היא הדרך עצמה. הבנה עמוקה שלה היא המפתח להצלחה.

להבין את שיטות הייצור הנפוצות בתחום הפלסטיק

לא כל התבניות נולדו שוות. לחשוב שכל תהליך של ייצור תבניות פלסטיק נראה אותו דבר, זה כמו להגיד שכל כלי במטבח נועד לאותה מטרה. לכל טכנולוגיה יש את הייעוד שלה, את נקודות החוזק ואת המגבלות שלה.

ההבנה של ההבדלים האלה אינה רק עניין טכני למהנדסים. היא קריטית לכל יזם. בחירה בשיטה הלא נכונה יכולה לעלות המון כסף, זמן יקר ותסכול. בואו נפשט את שלוש השיטות המרכזיות ונבין מתי כל אחת מהן נכנסת לתמונה.

הזרקה: אמנות הדיוק והפרטים הקטנים

דמיינו שאתם מכינים בלילה, מזריקים אותה לתבנית סיליקון משוכללת, וכל עוגייה יוצאת זהה לחלוטין לקודמתה. זאת, בגדול, המהות של הזרקת פלסטיק.

בשיטה הזו, לוקחים פלסטיק מותך ומזריקים אותו בלחץ אדיר לתוך תבנית מתכת סגורה ומדויקת להפליא. הלחץ הגבוה הוא המפתח – הוא מבטיח שהחומר ימלא כל פינה, כל חריץ וכל פרט זעיר, לא משנה כמה הצורה מורכבת. זהו התהליך המועדף עבור רוב מוצרי הפלסטיק שאנחנו פוגשים ביום-יום – מקוביות לגו ועד רכיבים קריטיים במכשור רפואי. אם המוצר שלכם כולל תפסנים, צלעות חיזוק או פרטים עיצוביים עדינים, הזרקה היא כנראה הדרך.

הזרקה היא שיטת הבחירה לייצור סדרתי של חלקים מורכבים וזהים. כוחה טמון ביכולת לשכפל פרטים ברזולוציה גבוהה, פעם אחר פעם, במיליוני יחידות.

ניפוח: יצירת חלל מתוך חומר

עכשיו, דמיינו אמן זכוכית שלוקח גוש זכוכית חמה ונושף לתוכו כדי ליצור בקבוק. התהליך הזה, רק בגרסה תעשייתית ומהירה הרבה יותר, הוא ייצור בניפוח (Blow Molding).

הכל מתחיל עם "פריפורמה" – מעין מבחנת פלסטיק קטנה וחמה. היא מוכנסת לתוך תבנית שצורתה היא כצורת המוצר הסופי. אז, מזרימים לתוכה אוויר בלחץ, שמנפח את הפלסטיק הרך ומצמיד אותו לדפנות הקרות של התבנית. התוצאה: מוצר חלול. זו הטכנולוגיה שעומדת מאחורי כל בקבוקי השתייה, מיכלי השמפו ובעצם כל מוצר פלסטיק שהוא מיכל חלול עם דופן דקה.

שיחול (אקסטרוזיה): תהליך אינסופי של יצירת פרופילים

אם הזרקה היא כמו אפיית עוגיות וניפוח הוא כמו יצירת בקבוקי זכוכית, אז שיחול זה בדיוק כמו מכונת פסטה. מכניסים בצק מצד אחד, והמכונה דוחפת אותו דרך שבלונה, ומוציאה "נחש" ארוך ואחיד בצד השני.

בתהליך השיחול, פלסטיק מותך נדחף באופן רציף דרך תבנית בעלת חתך רוחב מסוים. התוצאה היא פרופיל ארוך ואחיד שאפשר פשוט לחתוך לאורכים הרצויים. חושבים על מסגרות לחלונות PVC, צינורות מים או קשיות שתייה? כולם תוצר של שיחול. השיטה הזו אידיאלית ליצירת חלקים בעלי חתך רוחב קבוע, שכל מה שמשתנה בהם הוא האורך.

כדי לעשות סדר, הנה טבלה שמסכמת את ההבדלים המרכזיים בין השיטות. היא תעזור לכם להבין במבט מהיר איזו טכנולוגיה עשויה להתאים למוצר שלכם.

השוואה מהירה בין טכנולוגיות ייצור

פרמטר | תבניות הזרקה (Injection Molding) | תבניות ניפוח (Blow Molding) | תבניות שיחול (Extrusion) |

|---|---|---|---|

אנלוגיה | אפיית עוגיות בתבנית סיליקון מדויקת | ניפוח בקבוק מזכוכית חמה | מכונת פסטה שמוציאה צורות ארוכות |

סוג מוצר | מוצרים מוצקים, מורכבים ובעלי פרטים | מוצרים חלולים (בקבוקים, מיכלים) | פרופילים ארוכים ואחידים (צינורות, מסגרות) |

מורכבות | גבוהה מאוד | בינונית | נמוכה |

עלות תבנית | גבוהה | בינונית | נמוכה יחסית |

חוזק עיקרי | דיוק, חזרתיות, יכולת ליצור צורות מורכבות | יעילות בייצור המוני של מוצרים חלולים | עלות נמוכה לייצור חלקים ארוכים ורציפים |

הבחירה הנכונה בין השיטות הללו היא החלטה אסטרטגית שמשפיעה ישירות על עלות הפרויקט, איכות המוצר, ומהירות היציאה לשוק. הבנה בסיסית של ההבדלים תאפשר לכם לנהל שיחה טובה יותר עם מהנדסים וספקים, ולקבל החלטות מושכלות יותר.

המסע מסקיצה לתבנית פיזית: איך זה קורה באמת?

אז איך הופכים שרטוט ממוחשב לגוש פלדה מדויק, כזה שיכול לייצר מיליוני חלקים זהים? זה לא קסם, אלא תהליך הנדסי מדוקדק, שבו כל שלב נשען על קודמו. זה המסע שלוקח רעיון דיגיטלי והופך אותו לכלי פיזי ועובד.

הכל, כמו תמיד, מתחיל בתכנון.

שלב 1: השרטוט הדיגיטלי קם לתחייה (CAD)

השלב הראשון הוא שלב התרגום. מהנדס או מעצב מתיישב מול תוכנת תכנון בעזרת מחשב (CAD) והופך את עיצוב המוצר למודל תלת-ממדי של התבנית. זה הרבה יותר מ"להפוך" את הצורה על פיה. כאן חושבים על כל פרט: איך הפלסטיק ייכנס, איפה למקם את תעלות הקירור, ואיך המוצר ייחלץ החוצה בקלות, פעם אחר פעם. זהו שלב קריטי שבו הניסיון הוא המפתח. טעות קטנה כאן, כמו זווית חליצה לא נכונה, עלולה לעצור קו ייצור שלם. תוכלו לקרוא עוד על החשיבות של התכנון הראשוני במאמר שלנו על תהליכי עיצוב, תכנון וייצור אב טיפוס.

שלב 2: כתיבת הוראות למכונה (CAM)

אחרי שיש מודל CAD מושלם, צריך ללמד את מכונות הייצור איך לבנות אותו. כאן נכנסת לתמונה תוכנת תכנון ייצור בעזרת מחשב (CAM). התוכנה הזו לוקחת את המודל התלת-ממדי ומתרגמת אותו לשפת מכונה – סדרה של פקודות (G-code) שמנחות את כלי החיתוך של מכונת ה-CNC בכל תנועה. תחשבו על זה כמו תרגום של תווים מוזיקליים להוראות מדויקות עבור כל נגן בתזמורת.

תהליך ה-CAM הוא הגשר החיוני בין העולם הדיגיטלי של התכנון לעולם הפיזי של הייצור. בלי התרגום המדויק הזה, גם המודל המבריק ביותר יישאר בסך הכל קובץ על המחשב.

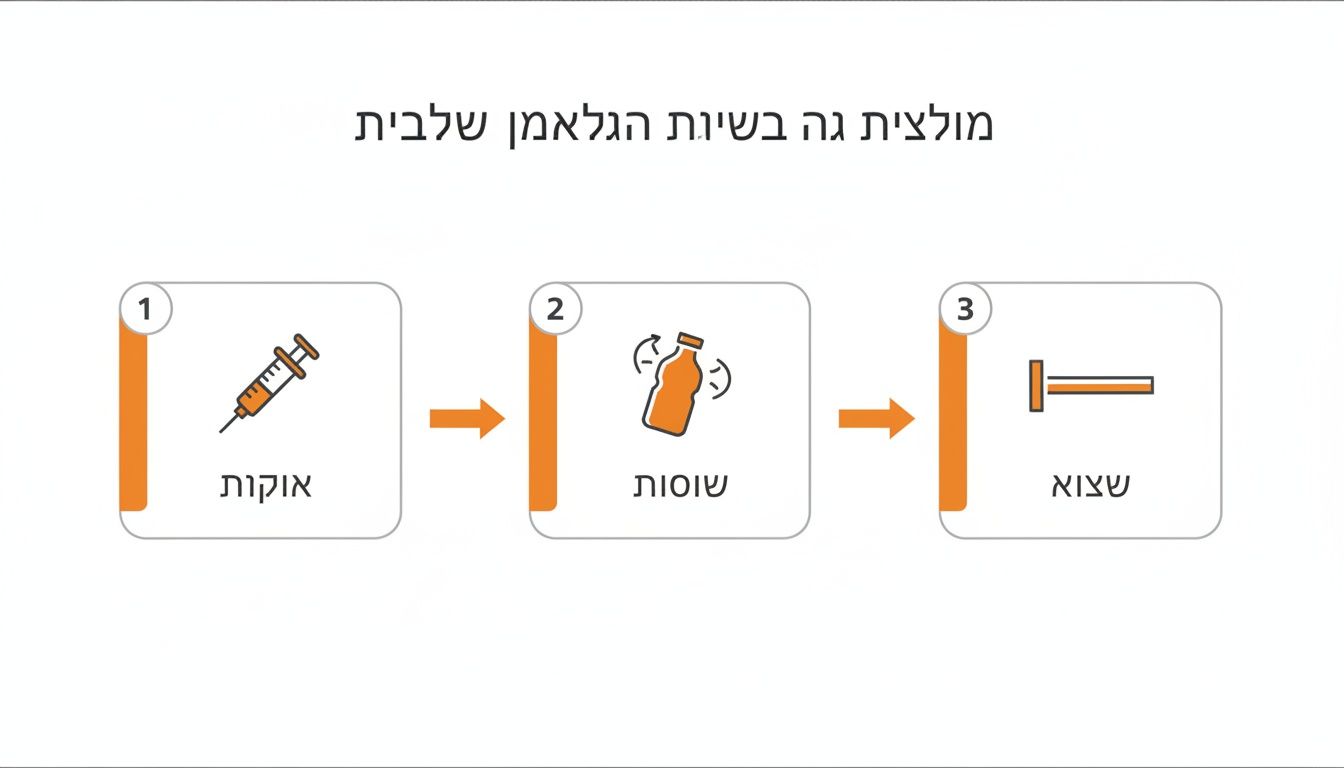

האיור הבא ממחיש איך שיטות ייצור שונות, שמושפעות ישירות מהתכנון, דורשות גישות שונות לחלוטין.

כפי שרואים, כל שיטה דורשת תכנון תבנית שונה לגמרי כדי להגיע לתוצאה הרצויה – בין אם זה חלק קטן ומדויק בהזרקה או פרופיל ארוך ורציף בשיחול.

שלב 3: מפלדה גולמית לחלקים מדויקים (עיבוד שבבי)

עכשיו מתחיל הקסם האמיתי. גושי פלדה גדולים נכנסים למכונות כרסום וחריטה (CNC). כאן, ההוראות שנוצרו ב-CAM הופכות לפעולה של ממש. כלי חיתוך מסירים שכבות דקיקות של מתכת, לאט ובסבלנות, עד שמתקבלים החלקים המדויקים של התבנית. אנחנו מדברים על דיוק של 0.01 מילימטר ולפעמים פחות – דק יותר משערה אנושית.

שלב 4: יצירת פרטים עדינים עם חשמל (EDM)

ישנם פרטים – כמו פינות חדות מאוד או חריצים צרים – שמכונת כרסום פשוט לא יכולה להגיע אליהם. למשימות האלה יש לנו כלי מיוחד: עיבוד שבבי חשמלי (EDM). במקום חיתוך פיזי, התהליך משתמש בניצוצות חשמליים כדי "לאכל" את המתכת. אלקטרודה מצופה גרפיט או נחושת, שצורתה היא ה"נגטיב" של הצורה הרצויה, מתקרבת לגוש הפלדה, וניצוצות חשמליים מסירים חלקיקים זעירים של חומר. זו שיטה איטית אך מדויקת להפליא, וחיונית ליצירת הגימור והפרטים העדינים ביותר.

שלב 5: גימור, הרכבה ומבחן אמת (Tryout)

אחרי שכל חלקי התבנית יוצרו, הם עוברים גימור ידני קפדני. טכנאים מלטשים את המשטחים לרמת הברק הרצויה ומרכיבים את הכל לתבנית שלמה. אבל העבודה עוד לא הסתיימה. השלב האחרון הוא ה-Tryout, מבחן ההזרקה הראשון. מרכיבים את התבנית על מכונת הזרקה ומזריקים פלסטיק. את הדגימות הראשונות בודקים בקפידה כדי לוודא שהן עומדות בכל הדרישות. רק אחרי שהבדיקות עוברות בהצלחה, התבנית מוכרזת כמוכנה לייצור סדרתי.

תכנון לייצוריות (DFM) ואיך הוא חוסך לכם כסף

בואו נדבר על השלב הכי קריטי, וזה שהכי קל לפספס. זה הרגע שבו מעצב מתכנן חלק שנראה מדהים על המסך, אבל בפועל, הופך את תהליך ייצור תבניות הפלסטיק לסיוט יקר ומתמשך.

כאן נכנסת לתמונה פילוסופיה שלמה שנקראת תכנון לייצוריות (Design for Manufacturability – DFM). אל תתנו לשם הטכני להטעות אתכם. זו קודם כל דרך חשיבה. זו היכולת לחשוב איך המוצר ייוצר, כבר מהשנייה הראשונה.

זה ההבדל בין פרויקט מוצלח לכאב ראש שלא נגמר.

למה שינויים קטנים עושים הבדל ענק

במפעל, הפיזיקה היא המלך. חוקי הזרימה וההתכווצות של הפלסטיק לא סלחניים. DFM זה פשוט היכולת לדבר בשפה הזו, ולצפות בעיות מראש במקום להתמודד איתן כשהתבנית כבר מוכנה. בואו נראה איך זה עובד:

זווית חליצה (Draft Angle): פעם ניסיתם להכניס שתי כוסות פלסטיק חדשות אחת לתוך השנייה? אם הדפנות היו ישרות לגמרי, הן היו נתקעות. אבל בזכות שיפוע קטן, אפילו של מעלה אחת, הן מחליקות החוצה בלי מאמץ. זה בדיוק העיקרון. שינוי זעיר של מעלה הוא ההבדל בין מוצר שנשלף בקלות אלפי פעמים, לבין מוצר שנתקע ומייקר את התבנית בעשרות אחוזים.

עובי דופן אחיד: פלסטיק חם מתכווץ כשהוא מתקרר. אם קיר אחד במוצר שלכם עבה פי שניים מהקיר שלידו, הוא יתקרר ויתכווץ בקצב שונה. התוצאה? עיוותים, שקעים מכוערים (Sink Marks), ומאמצים פנימיים שמחלישים את החלק. DFM מלמד אותנו לשמור על עובי דופן אחיד ככל הניתן. זה העיקרון הכי בסיסי, ואחד הגורמים הכי נפוצים לכישלון מוצרים.

צלעות חיזוק (Ribs): רוצים להפוך מוצר לחזק יותר? האינסטינקט הוא לעבות את הדפנות. טעות. דופן עבה יותר פירושה יותר חומר גלם, יותר משקל, וזמן קירור ארוך יותר. גישת DFM מציעה פתרון חכם יותר: להוסיף צלעות חיזוק דקות במקומות אסטרטגיים. הן נותנות את כל החוזק הדרוש במינימום חומר, בלי לפגוע באחידות הדופן. זו פשוט הנדסה טובה יותר.

השקעה, לא הוצאה

DFM הוא לא פשרה על העיצוב, הוא שיח. זה דיאלוג פתוח בין המעצב, המהנדס ויצרן התבניות. כשכל אחד מביא את הידע שלו לשולחן, נולד מוצר שהוא גם יפה, גם פונקציונלי וגם, הכי חשוב, כזה שאפשר לייצר ביעילות ובמחיר הגיוני. אם אתם רוצים להעמיק בנושא, תוכלו לקרוא עוד על המשמעות המעשית של תהליך ה-DFM במאמר שלנו.

השקעה בזמן ובמחשבה בשלב ה-DFM היא לא הוצאה. היא החיסכון הכי גדול שתעשו בפרויקט. היא מונעת תיקונים יקרים בתבנית, מקצרת את זמן היציאה לשוק, ומשפרת באופן דרמטי את איכות המוצר הסופי.

המבחן האמיתי הוא לא על המסך; הוא קורה כשהמוצר יוצא מהתבנית בפעם ה-100,000, ונראה בדיוק כמו בפעם הראשונה. DFM הוא מה שמבטיח שזה יקרה.

כמה באמת עולה לייצר תבנית פלסטיק?

זו שאלת השאלות. בכל שיחה על ייצור תבניות פלסטיק, בסוף מגיעים למספרים. בואו נדבר תכלס. אין "מחירון" לתבניות, כי כל תבנית נתפרת בדיוק למידות ולדרישות של המוצר שלכם. המחיר הוא תוצאה של המון משתנים, אבל יש כמה גורמים מרכזיים שתמיד מכתיבים את הטון.

כשמבינים אותם, קל הרבה יותר להבין את הצעת המחיר שתקבלו.

הגורמים שקובעים את המחיר

אז ממה מורכבת העלות? אפשר לפרק את זה לארבעה אלמנטים עיקריים:

מורכבות המוצר: זה הגורם הכי אינטואיטיבי. חלק פשוט ושטוח ידרוש תבנית פשוטה. לעומת זאת, מוצר עם הברגות פנימיות או קליפסים נסתרים מצריך מנגנונים מכניים חכמים בתוך התבנית עצמה, כמו "סליידרים" (sliders) ו"מרימים" (lifters) שנעים כדי לשחרר את המוצר. כל מנגנון כזה מייקר את התבנית משמעותית.

סוג הפלדה: לא כל הפלדות נולדו שוות. תבנית מאלומיניום תהיה זולה ומהירה יותר לייצור, אבל היא מתאימה לסדרות ייצור קצרות. בצד השני, פלדה מוקשחת כמו H13 עולה הרבה יותר אבל תחזיק מעמד למאות אלפי מחזורי הזרקה, ולפעמים אפילו מיליונים. הבחירה תלויה בכמות המוצרים שאתם צופים שתצטרכו.

מספר החללים (Cavities): תבנית יכולה לייצר מוצר בודד בכל "זריקה" (חלל יחיד), או כמה מוצרים במקביל (תבנית רב-חללית). תבנית עם שמונה חללים תהיה יקרה יותר מתבנית עם חלל אחד, אבל היא תספק פי שמונה יותר מוצרים באותו זמן. בייצור המוני, זה מוריד דרמטית את עלות הייצור ליחידה.

רמת הגימור: המראה הסופי של המוצר – מבריק, מט או עם טקסטורה – נקבע ישירות על ידי הגימור של התבנית. גימור מבריק דמוי מראה דורש אינספור שעות של ליטוש ידני עדין, וזה עולה כסף. טקסטורות מיוחדות דורשות תהליכים נוספים כמו צריבה כימית, שגם להם יש עלות.

חשוב לזכור: העלות הראשונית של התבנית היא רק חלק מהסיפור. לפעמים תבנית יקרה ואיכותית יותר יכולה לחסוך הון בייצור הסדרתי, בזכות זמני מחזור קצרים יותר, פחות פסולים ועמידות לאורך שנים.

טווחי מחירים ולוחות זמנים ריאליים

אז בואו נדבר מספרים. תבנית פשוטה, עם חלל אחד, יכולה לעלות בין 5,000$ ל-12,000$. תבניות מורכבות יותר, כאלו שמיועדות לייצור המוני, יכולות לטפס לעשרות אלפי דולרים ואף לחצות את רף 100,000$ במקרים של מוצרים מורכבים במיוחד לתעשייה הרפואית או הביטחונית.

בפיתוח תבנית להזרקת פלסטיק בישראל, העלויות יכולות להשתנות מאוד. ההשקעה בתבנית איכותית מחזירה את עצמה בייצור המוני כי היא מאפשרת קצב הזרקה מהיר יותר, מה שמוריד את העלות ליחידה, ושומרת על אורך חיים שיכול להגיע ממאות אלפים ועד מיליוני מחזורים. למידע נוסף על הקשר בין איכות התבנית לעלויות הייצור, ניתן לקרוא באתר רימוני.

ומה לגבי זמנים? גם כאן צריך סבלנות. תכנון וייצור תבנית הוא לא תהליך של "זבנג וגמרנו". תבנית פשוטה יכולה להיות מוכנה תוך 4-6 שבועות. תבניות מורכבות יותר דורשות בדרך כלל בין 8 ל-14 שבועות, ולפעמים יותר.

עכשיו, כשאתם מבינים את הגורמים שמשפיעים על המחיר, אתם יכולים לנהל שיחה הרבה יותר מושכלת עם היצרן, להבין בדיוק על מה אתם משלמים, ולשאול את השאלות הנכונות.

בחירת השותף הנכון לתהליך

אחרי שצללנו לעומק הטכנולוגיה, מגיע הרגע לקבל את ההחלטה אולי הכי חשובה בפרויקט: עם מי יוצאים למסע הזה. בחירת הספק לתהליך ייצור תבניות פלסטיק היא לא סתם רכישה. זו שותפות.

הנטייה הטבעית היא להשוות הצעות מחיר, אבל זאת עלולה להיות מלכודת. מחיר נמוך על הנייר יכול מהר מאוד להפוך לבור בלי תחתית של תיקונים, עיכובים והמון כאב ראש. השאלה החשובה היא לא "כמה זה עולה?", אלא "מה אני באמת מקבל?".

ספק טוב לא רק מוכר לכם תבנית. הוא מוכר לכם שקט נפשי. הוא מספק את הביטחון שהמוצר שלכם ייצא לשוק בדיוק כמו שדמיינתם, פעם אחר פעם, בלי הפתעות.

מה לחפש מעבר לתג המחיר

אז איך מזהים שותף אסטרטגי ולא סתם עוד קבלן? יש כמה סימנים ברורים.

הדבר הראשון הוא ניסיון רלוונטי, ספציפית בתעשייה שלכם. מי שמייצר תבניות לצעצועי ילדים לא בהכרח מבין את הניואנסים והתקנים המחמירים של מכשור רפואי. בקשו לראות דוגמאות לעבודות קודמות שדומות למוצר שלכם, לא רק ברמת המורכבות, אלא גם בתחום העיסוק.

נקודה שנייה היא לבדוק מה היכולות הפנימיות של הספק. האם הוא מציע פתרון מלא, מקצה לקצה? החל מעיצוב, דרך DFM ועד לייצור הסדרתי? כשהידע והאחריות מרוכזים תחת קורת גג אחת, נמנעים מהמשחק המוכר של "זריקת אחריות". כשיש בעיה, יש כתובת אחת ברורה.

שאלות שחייבים לשאול

לפני שאתם לוחצים ידיים, בקרו במפעל. בקשו לראות את ציוד המדידה, את מחלקת בקרת האיכות. הגישה שלהם לאיכות אומרת הכל. אל תתביישו לשאול על תהליכי התקשורת. איך תקבלו עדכונים? מי איש הקשר שלכם? שותפות טובה נבנית על תקשורת פתוחה ושקופה.

לבסוף, בקשו לדבר עם לקוחות קיימים. המלצה אמיתית ממישהו שכבר עבר את התהליך עם אותו ספק שווה יותר מכל מצגת שיווק.

בסופו של דבר, המטרה היא למצוא מישהו שרואה את עצמו כחלק מהצוות שלכם. גורם מקצועי שהצלחת המוצר שלכם חשובה לו לא פחות משהיא חשובה לכם. מציאת השותף הנכון היא לא רק על ייצור תבניות פלסטיק; היא על בניית יסודות יציבים להצלחה ארוכת טווח. כשמסתכלים על התמונה הרחבה, במיוחד בפרויקטים המשלבים פיתוח והרכבה, הבחירה הזו הופכת קריטית אפילו יותר, כפי שניתן להבין מהמדריך שלנו על פיתוח וייצור מוצרים טכנולוגיים.

שאלות נפוצות על ייצור תבניות

במהלך הדרך, עולות כמה שאלות שחוזרות על עצמן. ריכזנו כאן את החשובות שבהן, עם תשובות ישירות ומהשטח, כדי שתוכלו להתקדם בביטחון.

כמה זמן לוקח לייצר תבנית פלסטיק?

התשובה הכנה היא: זה תלוי.

תבנית פשוטה יחסית יכולה להיות מוכנה תוך 4-6 שבועות. לעומת זאת, תבנית מורכבת לייצור המוני, עם מנגנונים פנימיים ודרישות דיוק גבוהות, תדרוש בדרך כלל בין 8 ל-14 שבועות, ולפעמים יותר. הזמן הזה כולל את כל התהליך – מתכנון ועיבוד שבבי ועד לבדיקות והתאמות אחרונות.

אפשר להשתמש באותה תבנית לחומרים שונים?

בתיאוריה, אולי. במציאות, זה בדרך כלל רעיון רע.

לכל חומר פלסטי יש "אישיות" משלו – בעיקר מקדם התכווצות שונה. תבנית שמתוכננת ל-ABS, לדוגמה, נבנית תוך התחשבות באופן הספציפי שבו הוא מתכווץ. אם תנסו להזריק לאותה תבנית פוליפרופילן, המידות הסופיות של המוצר פשוט לא יהיו נכונות. כמעט תמיד חובה לתכנן את התבנית עבור חומר ספציפי אחד ויחיד.

מה ההבדל בין תבנית לאב-טיפוס לתבנית לייצור סדרתי?

ההבדל הוא תהומי, והוא נמצא במטרה הסופית.

תבנית לאב-טיפוס (Soft Tooling): זו "תבנית רכה" שבדרך כלל בונים מאלומיניום. היא זולה ומהירה יותר לייצור, ומיועדת לכמויות קטנות – מכמה מאות ועד אלפים בודדים. המטרה שלה היא לבדוק את התכנון ולאשר את הגיאומטריה לפני שמשקיעים הון בתבנית הסופית.

תבנית לייצור סדרתי (Hard Tooling): זו "התבנית הקשה", בנויה מפלדה מוקשחת. היא יקרה משמעותית, אבל עמידה מספיק כדי לייצר מאות אלפים או מיליוני יחידות לאורך שנים, תוך שמירה על דיוק ועקביות מושלמים.

מוכנים להפוך את הרעיון שלכם למציאות? הצוות של רותל הנדסת מוצר בע"מ כאן כדי ללוות אתכם בכל שלב, מתכנון ראשוני ועד לייצור סדרתי. צרו קשר עוד היום ונתחיל לבנות יחד את המוצר הבא שלכם.