איך לבחור מפעל לעיבוד שבבי בלי ליפול בפח

- ישי תעיזי

- לפני 4 ימים

- זמן קריאה 11 דקות

פעם, לקוח הגיע אלינו אחרי סיבוב מייאש אצל שלושה ספקים שונים. הוא שלח שרטוט, אסף הצעות מחיר, ובחר בזולה ביותר. זאת נראית כמו החלטה עסקית נבונה. אבל שלושה חודשים אחר כך, הוא היה תקוע עם חלקים שלא התאימו, לוח זמנים שהתרסק, ומוצר שלא עבד.

זו טעות קלאסית. אנשים מתייחסים לבחירת מפעל לעיבוד שבבי כמו לקניית ברגים. הם מחפשים את המחיר הנמוך ביותר ליחידה, ושוכחים שהם לא קונים חתיכת מתכת, אלא שותף. שותף שיכול להרים את המוצר שלך לשמיים, או לקבור אותו עמוק באדמה.

בואו נדבר גלויות. כל מפעל יכול לקנות מכונת CNC נוצצת. מה שמשנה באמת זה לא הברזלים, אלא האנשים שמפעילים אותם. שותף אמיתי לא רק "ייצר לפי שרטוט". הוא יצלול פנימה כדי להבין את החזון שלך, את המטרה של המוצר. הוא ישאל את השאלות הקשות לפני שהשבב הראשון עף, יאתגר את התכנון שלך ויציע שיפורים שלא חשבת עליהם.

במדריך הזה, לא נדבר על המובן מאליו. במקום להתעסק רק במפרטים טכניים, נצלול למה שבאמת קובע אם הפרויקט שלך יצליח או ייכשל. נדבר על כימיה אנושית, על ניסיון מעשי, ועל הערך של מפעל שחושב כמוך.

בסופו של דבר, אתה לא קונה חלק מעובד. אתה קונה שקט נפשי. את הביטחון שהמוצר שלך נמצא בידיים שיודעות מה הן עושות, שרואות את התמונה הגדולה, ושמחויבות להצלחה שלך בדיוק כמוך. זו המשמעות של שותפות, וזה מה שנלמד למצוא כאן.

לדבר בשפת המכונה בלי להיות מהנדס

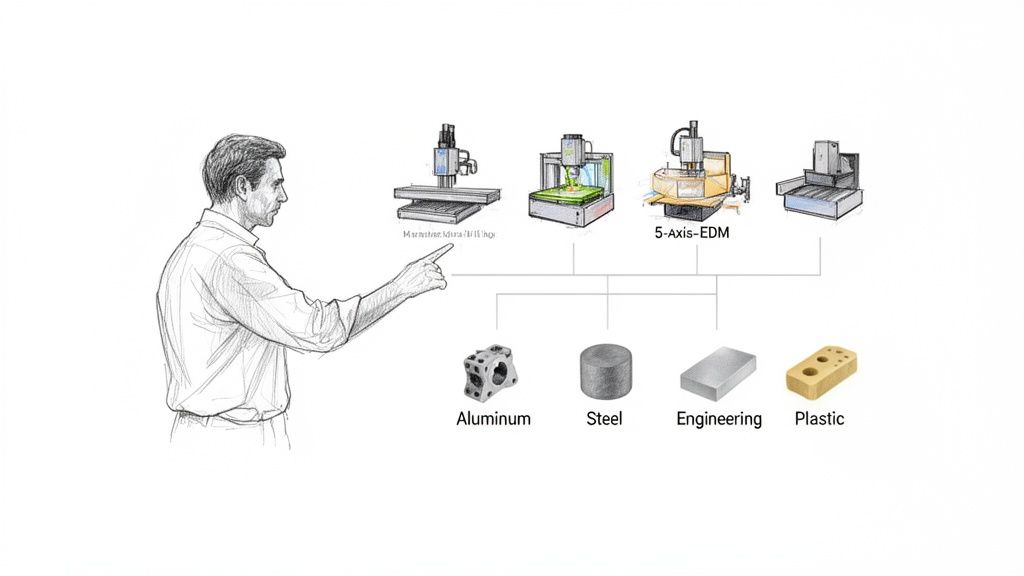

כשאתה נכנס לעולם של מפעלים לעיבוד שבבי, קל להרגיש מוצף. פתאום כולם מדברים על כרסום CNC, חריטה, EDM וכרסומות חמישה צירים. זה נשמע כאילו צריך תואר בהנדסה רק כדי לנהל שיחה.

האמת היא שלא. אתה לא צריך לדעת איך להפעיל את המכונות, אבל כדאי שתבין מה כל טכנולוגיה יודעת לעשות. למה? כי הבחירה הנכונה תשפיע על המוצר, על לוח הזמנים, וכן, גם על הכיס. כל תהליך הוא כלי אחר בארגז הכלים של המפעל. המטרה היא להבין איזה כלי מתאים לאתגר שלך.

תהליכי העיבוד המרכזיים – מה ההבדל ביניהם?

בבסיסו, עיבוד שבבי הוא תהליך של הסרת חומר מגוש גלם כדי ליצור חלק. תחשוב על פסל שמתחיל עם בלוק שיש ומסיר כל מה שהוא לא הפסל. רק שכאן, במקום פטיש ואיזמל, אנחנו משתמשים במכונות ממוחשבות ומדויקות להפליא.

כדאי להכיר את השחקנים המרכזיים:

כרסום (Milling): כאן, כלי חיתוך מסתובב במהירות ומסיר חומר מגוש שמקובע במקומו. זה פתרון אידיאלי ליצירת משטחים שטוחים, כיסים וצורות גיאומטריות. רוב המכונות הן של 3 צירים (X, Y, Z), מה שמאפשר עיבוד משלושה כיוונים.

חריטה (Turning): בתהליך הזה, הסיפור הפוך – חומר הגלם (לרוב מוט עגול) מסתובב, וכלי חיתוך נייח מסיר ממנו חומר. זו הדרך הקלאסית לייצר חלקים סימטריים וגליליים כמו צירים, פינים וברגים.

כרסום 5 צירים (5-Axis Milling): זו הגרסה המשוכללת של הכרסום. בנוסף לשלושת הצירים הרגילים, המכונה יכולה להטות ולסובב את החלק או את ראש הכלי. זה אומר שאפשר לעבד גיאומטריות מורכבות מאוד, כמו להבי טורבינה או שתלים רפואיים, בפעם אחת ובלי לעצור.

הטבלה הבאה מסכמת את היישומים והיתרונות כדי לעזור לך להבין מה מתאים לחלקים שלך.

השוואת טכנולוגיות עיבוד שבבי נפוצות

טכנולוגיה | תיאור קצר | מתאים עבור | יתרונות מרכזיים |

|---|---|---|---|

כרסום 3 צירים | כלי מסתובב מסיר חומר מחלק מקובע בתנועה על 3 צירים (X, Y, Z). | מארזים, פלטות, חלקים עם גיאומטריה פשוטה יחסית, ייצור אבות טיפוס. | זמין ונפוץ, עלות נמוכה יחסית, מהיר לחלקים פשוטים. |

חריטה | חלק מסתובב וכלי חיתוך נייח מסיר חומר. | צירים, פינים, ברגים, פירים, רכיבים גליליים וסימטריים. | ייצור מהיר של חלקים סימטריים, גימור פני שטח מעולה. |

כרסום 5 צירים | כלי מסתובב וחלק נעים ב-5 צירים בו-זמנית. | חלקים מורכבים עם זוויות וקימורים (רפואה, תעופה), אימפלרים, תבניות. | דיוק גבוה, מפחית את הצורך בקיבועים מרובים, מאפשר גיאומטריות מורכבות. |

הבנת ההבדלים האלה היא קריטית, כי היא משפיעה ישירות על זמן הייצור, הדיוק והעלות הסופית של החלק.

סיפור מהשטח: כוחו של ציר נוסף

עבדתי פעם על פרויקט של מכשיר אופטי שכלל חלק אלומיניום עם זוויות מורכבות. המפעל הראשון שהציע מחיר תכנן לייצר אותו בכרסומת 3 צירים. התהליך שלהם דרש חמישה סבבי עיבוד נפרדים. בכל פעם, היו צריכים לעצור, להוציא את החלק, לקבע אותו מחדש בזווית אחרת, ולכייל הכל מהתחלה.

במפעל אחר, המהנדס הסתכל על השרטוט ואמר: "את זה אני עושה במכונת 5 צירים בסבב אחד". ההבדל היה עצום. לא רק שזמן הייצור התקצר בכ-40%, אלא שהדיוק השתפר דרמטית. כל קיבוע מחדש מכניס פוטנציאל לסטייה. כשאתה מייצר הכל בפעם אחת, אתה מבטל את רוב מקורות השגיאה.

זה היה שיעור חשוב. בחירת הטכנולוגיה הנכונה היא לא עניין טכני. היא משפיעה על העלות, על זמן האספקה, וחשוב מכל, על איכות המוצר. מפעל טוב יציע את הכלי הנכון לעבודה, גם אם זה לא מה שחשבת בהתחלה.

חומר הגלם הוא הרבה יותר מ"רק" חומר

אבל מכונות הן רק חצי מהסיפור. החצי השני הוא ההבנה העמוקה של המפעל בחומרי גלם. זה קל להגיד "אני צריך את החלק מאלומיניום 6061", אבל האם המפעיל יודע איך החומר הזה מתנהג תחת לחץ? איך הוא מגיב לחום? מה מהירות החיתוך האופטימלית כדי לקבל גימור איכותי?

כל חומר הוא עולם ומלואו:

אלומיניום: קל לעיבוד, אבל רך ודורש טיפול נכון כדי להימנע מעיוותים.

פלדות אל-חלד (נירוסטה): חזקות ועמידות, אבל קשות יותר לעיבוד ומחייבות קירור יעיל וכלי חיתוך ייעודיים.

פלסטיקה הנדסית (PEEK, Delrin): חומרים אלה רגישים לחום, יכולים להתעוות בקלות, ודורשים כלים חדים במיוחד.

מפעל עם ניסיון אמיתי מכיר את "האישיות" של כל חומר. הוא יודע ששבב אחד שנדבק לכלי החיתוך יכול לפסול חלק יקר מטיטניום. הידע הזה הוא רשת הביטחון שלך. הוא מבטיח שהחלק שתקבל יתאים בדיוק לשרטוט – לא רק במידות, אלא גם בתכונות שלו. אם תרצו להעמיק, תוכלו לקרוא עוד על האתגרים בתכנון מכני וייצור חלקים.

וזה, בסופו של יום, ההבדל בין מוצר שעובד למוצר שכמעט עבד.

האיכות האמיתית נמצאת בפרטים הקטנים

שרטוט הנדסי הוא חוזה. כל מידה, כל סימון, כל הגדרת טולרנס – זו התחייבות בין המתכנן למפעל. אבל להדפיס שרטוט זה החלק הקל. השאלה היא איך אתה יודע שהמפעל שמולך באמת יכול לעמוד בחוזה הזה, פעם אחר פעם.

כאן אנחנו נכנסים לעולם של בקרת איכות, וזה הרבה יותר מסתם לסמן "וי" ליד מידה נכונה. מדובר על תהליכים, ציוד מדידה, ובעיקר – על תרבות של דיוק.

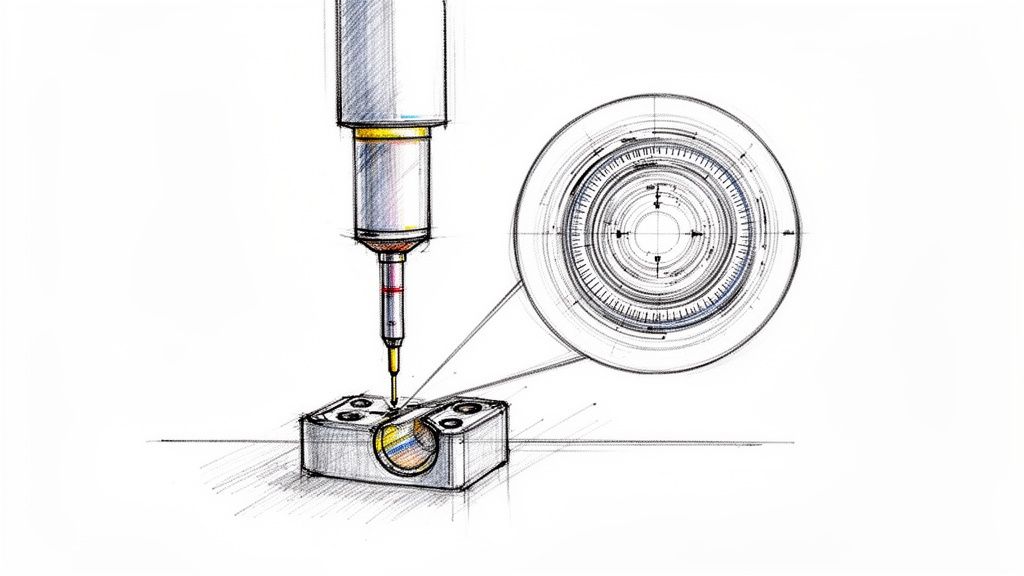

מה באמת עומד מאחורי המילה "טולרנס"?

קל לשרטט טולרנס צפוף של ±0.01 מ"מ. על הנייר, זה נראה מקצועי. אבל ברצפת הייצור, המספר הזה הוא אתגר הנדסי אמיתי. עמידה בטולרנסים כאלה דורשת לא רק מכונת CNC משוכללת, אלא הבנה עמוקה במדידה.

זה אומר שלמפעל יש מכונת CMM (Coordinate Measuring Machine) מכוילת שיודעת למדוד במדויק צורות מורכבות. זה אומר שיש לו מדידים, קליברים ומיקרומטרים שעוברים כיול תקופתי. והכי חשוב, זה אומר שיש לו נהלים שמבטיחים שהחלק המאה בסדרה יהיה זהה לחלוטין לחלק הראשון.

למה זה כל כך חשוב? כי סטייה של כמה מיקרונים יכולה להשבית מוצר שלם.

המיקרונים שהצילו פרויקט

ליווינו פעם פיתוח של מכשור רפואי עם מנגנון אופטי רגיש. אחד הרכיבים דרש דיוק מיקום של 5 מיקרון בין שני קדחים. סטייה קטנה, וכל המערכת יוצאת מכיול.

בסבב הראשון, המפעל אישר את החלקים והגיש דוח מדידה שבוצע עם קליבר דיגיטלי. לכאורה, הכל היה תקין. אבל כשהרכבנו את המערכת, היא פשוט לא עבדה. רק אחרי ששלחנו את החלקים לבדיקה במעבדה חיצונית עם מכונת CMM, התגלתה הבעיה: הייתה סטייה של 15 מיקרון. סטייה שהקליבר הפשוט לא היה מסוגל לזהות, אבל היא הייתה הרסנית לתפקוד המוצר.

הלקח היה ברור: ציוד המדידה חייב להתאים לרמת הדיוק שאתה דורש. אחרת, כל הייצור הופך להימור יקר.

בקרת איכות היא לא "שוטר" שמגיע בסוף התהליך לחפש טעויות. היא מערכת הפעלה שזורמת בכל שלב ושלב. כשהיא עובדת נכון, היא כמעט בלתי נראית. כשהיא נכשלת, כולם מרגישים את זה.

מעבר לתעודת ISO 9001

כמעט כל מפעל רציני מתגאה בתעודת ISO 9001. זה תקן חשוב לניהול איכות, אבל הוא צריך להיות נקודת ההתחלה, לא הסוף. התקן מבטיח שיש למפעל תהליכים מוגדרים, אך הוא לא בהכרח מעיד על מומחיות בתעשייה שלך.

הנה מה שבאמת צריך לשאול:

אישורים ספציפיים לתעשייה: אם אתה מפתח מוצר לתחום התעופה, ודא שלמפעל יש תקן AS9100. עבור מכשור רפואי, חפש ניסיון עם ISO 13485. תקנים אלו דורשים בקרות מחמירות הרבה יותר.

תהליך FAI (First Article Inspection): ברר איך נראה תהליך אישור החלק הראשון בסדרה. האם הם מספקים דוח מדידה מלא שמפרט כל מידה מהשרטוט, לצד המדידה בפועל?

בקרת קבלה: איך המפעל מוודא שחומר הגלם שהוא מקבל אכן עומד במפרט? האם הם דורשים תעודות אנליזה?

למרות האתגרים, התעשייה הישראלית מראה חוסן. לפי הנתונים הכלכליים של התעשייה בישראל, פריון העבודה בתעשייה עלה ב-1.0% בשנת 2023. הנתונים האלו מדגישים את החשיבות של מפעלים שמשקיעים בדיוק ובאיכות.

אלו לא רק שאלות טכניות. אלו שאלות עסקיות שהתשובות עליהן יקבעו את אמינות המוצר, שביעות רצון הלקוחות, והמוניטין שלך בשוק. אל תתפשר על זה.

איך מנתחים הצעת מחיר מעבר לשורה התחתונה

קל להשוות מחירים. כל כך קל, שלפעמים זה מפתה מדי. אתה מקבל שלוש הצעות, מציץ ישר לשורה התחתונה, והולך על הזולה ביותר. על פניו, זו החלטה חכמה. בפועל, זו הדרך הבטוחה ביותר לצרות.

למה? כי המחיר הראשוני הוא רק חלק קטן מהסיפור. העלות האמיתית של הייצור היא סך כל ההוצאות שלך – וזה כולל את המחיר הכבד של טעויות, הנזק מעיכובים, ואובדן ההכנסה מחלקים פסולים.

בואו נהיה כנים. מפעל יכול להציע מחיר נמוך כי הוא משתמש בחומרי גלם זולים יותר, כי הוא מעגל פינות בבקרת איכות, או כי המפעילים שלו פחות מנוסים. כל אחד מה"חיסכונות" האלה עלול להתפוצץ לך בפנים בשלב הכי קריטי.

מה באמת מסתתר מאחורי המספר?

כשאתה מסתכל על הצעת מחיר, אתה רואה מספר אחד. אבל מאחוריו יש פירוט שלוקח בחשבון כמה גורמים מרכזיים. אם תבין אותם, תדע אם המחיר ריאלי או שהוא פשוט טוב מכדי להיות אמיתי.

עלות חומר גלם: המרכיב הברור ביותר. אלומיניום עולה פחות מטיטניום. אבל מפעל טוב לא סתם מתמחר את החומר; הוא יודע מאיפה להשיג אותו, איך לוודא את איכותו, ואיך לנצל אותו ביעילות כדי למזער פחת.

זמן מכונה: הגורם המשמעותי ביותר בעלות. כל שעת עבודה של מכונת CNC עולה כסף. חלקים מורכבים יותר, עם צורות מסובכות או טולרנסים צפופים, דורשים יותר זמן מכונה, וזה מייקר אותם.

גימורים וטיפולים: החלק לא תמיד מוכן כשהוא יוצא מהמכונה. תהליכים כמו אנודייז (ציפוי אלומיניום), פסיבציה (לנירוסטה) או צביעה מוסיפים עוד שכבת עלות – גם של חומרים וגם של עבודה.

הצעת מחיר נמוכה באופן חשוד היא דגל אדום, לא מציאה. ברוב המקרים, זה סימן שמישהו חתך פינות במקום שאתה עדיין לא רואה. החיסכון הראשוני הזה כמעט תמיד הופך להוצאה גדולה וכואבת יותר בהמשך.

מודל התמחור הנכון לשלב הנכון

לא כל ייצור נולד שווה, והמחיר צריך לשקף את זה. יש הבדל עצום בין ייצור אבטיפוס בודד לבין ייצור סדרה של אלפי יחידות.

ייצור אבטיפוס: כאן, העלות ליחידה תהיה גבוהה. זה קורה כי יש עלויות קבועות רבות (תכנות, הכנת כלים) שמתחלקות על מספר קטן של חלקים. המטרה פה היא לא מחיר, אלא מהירות תגובה, גמישות ודיוק כדי שתוכל לבחון את התכן שלך.

ייצור סדרתי: כשהכמות עולה, אותן עלויות קבועות מתחלקות על יותר יחידות, והמחיר ליחידה צונח. כאן, יעילות התהליך הופכת להיות שם המשחק.

מפעל שמתמחה בייצור המוני הוא אולי מושלם כשאתה צריך 10,000 יחידות. אבל בשלב הפיתוח, כשאתה צריך חמישה חלקים בלבד, הוא עלול להיות איטי, יקר ולא גמיש.

לעומת זאת, מפעלים לעיבוד שבבי שמתמחים בסדרות קצרות ובאבות-טיפוס בנויים אחרת. הם אולי יקרים יותר ליחידה, אבל הערך שהם נותנים בשלב הפיתוח הוא עצום. הם מציעים גמישות לשנות את התכן, מספקים ליווי הנדסי, ויודעים להפוך רעיון לחלק פיזי בזמן שיא.

החוכמה היא לא למצוא את המחיר הזול ביותר, אלא את התמורה הטובה ביותר לשלב בו אתה נמצא. לפעמים, ההצעה שהייתה יקרה יותר על הנייר מתבררת כהחלטה הכי חכמה בטווח הארוך.

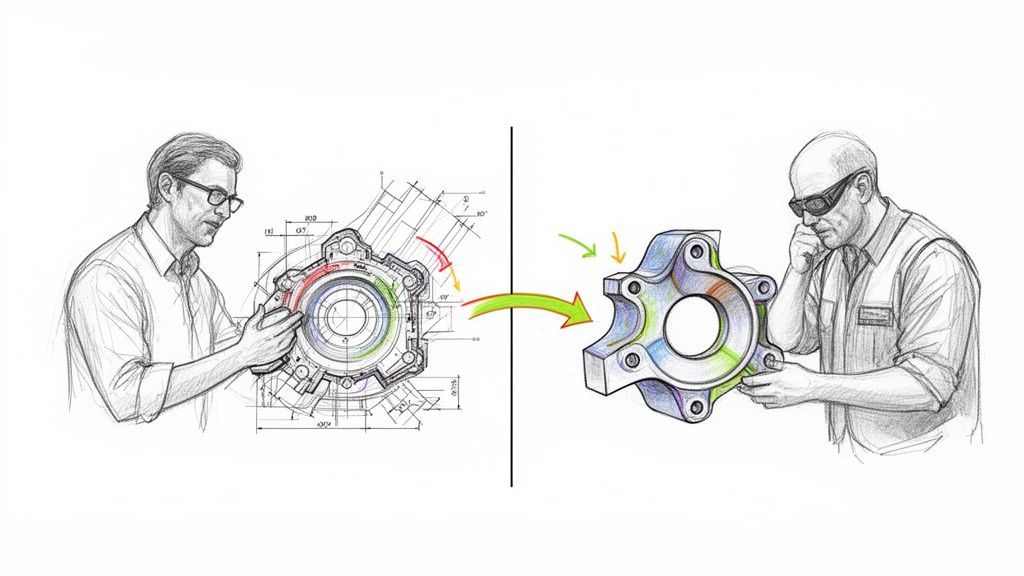

הכוח האמיתי של תכן לייצור (DFM)

תכן לייצוריות, או בקיצור DFM (Design for Manufacturability), הוא לא סתם עוד באזז-וורד. זו התפיסה שמבדילה בין ספק שהוא קבלן משנה פשוט לבין שותף אמיתי להצלחה שלך.

מהנדסים רבים מגיעים למפעל עם שרטוט "נעול", ומצפים לקבל בדיוק את מה שתכננו. אבל מפעל מצוין לא רק יבצע את ההוראות – הוא ישאל "למה?". הוא יאתגר את התכן, ינסה להבין את הכוונה מאחורי כל פיצ'ר, ויחפש הזדמנויות לשפר אותו עבורך.

זו חשיבה אחרת לגמרי. במקום לראות במפעל תחנה סופית, אתה מתחיל להתייחס אליו כחלק מצוות הפיתוח שלך.

איך שותפות DFM נראית בשטח?

היופי ב-DFM הוא שהשיפורים הם כמעט תמיד פשוטים, אבל ההשפעה שלהם על העלות והאיכות היא עצומה. הכל מתחיל בדיאלוג פתוח בין המהנדסים שלך למהנדסי הייצור במפעל. מפעל עם תרבות DFM חזקה יזמין אותך לשיחה עוד לפני שהמכונה מתחילה לעבוד.

רדיוסים פנימיים: "שמנו לב שתכננת כאן פינה חדה. אם נאפשר רדיוס מינימלי של 1 מ"מ, נוכל להשתמש בכלי חיתוך סטנדרטי ולחסוך זמן מכונה יקר."

עובי דפנות: "הדופן הזו מאוד דקה. האם היא חייבת להיות כזו? עיבוי קל שלה יפחית את הסיכון לעיוותים וישפר את יציבות החלק."

בחירת חומר: "ראינו שבחרת בנירוסטה 316. אם החלק לא צריך עמידות כל כך גבוהה לקורוזיה, מעבר לנירוסטה 303 יכול להוזיל את עלות החומר ולקצר את זמן העיבוד ב-20%."

אלו לא סתם הערות טכניות; אלו הצעות עסקיות שמטרתן לייצר עבורך מוצר טוב יותר, אמין יותר וכלכלי יותר.

סיפור על רדיוס קטן וחיסכון גדול

עבדתי פעם עם לקוח שפיתח מארז אלומיניום קטן. בתכנון המקורי שלו, כל הפינות הפנימיות היו חדות לחלוטין. על הנייר, זה נראה נקי, אבל מבחינת ייצור – זו הייתה בעיה. כדי להגיע לפינה חדה, היינו צריכים להשתמש בתהליך EDM (עיבוד באלקטרו-ארוזיה), שהוא איטי ויקר משמעותית.

בשיחת ה-DFM, המהנדס שלנו שאל שאלה פשוטה: "האם הפינה הזו חייבת להיות חדה, או שאפשר להוסיף רדיוס קטן של 0.5 מ"מ?". התברר שהפינה החדה הייתה החלטה אסתטית בלבד, ללא משמעות פונקציונלית.

השינוי הקטן הזה אפשר לנו לייצר את כל החלק בכרסומת CNC רגילה. התוצאה: עלות הייצור ליחידה ירדה בכמעט 30%, וזמן האספקה התקצר בשבוע. זה הכוח האמיתי של DFM.

מפעל ששואל שאלות הוא לא מפעל שמחפש בעיות. הוא מפעל שמחפש פתרונות. הוא רואה את עצמו כחלק מהצוות שלך, וההצלחה של המוצר שלך היא גם ההצלחה שלו.

כשאתה בוחר מפעל לעיבוד שבבי, אל תחפש רק את המכונות הכי מתקדמות. חפש את המהנדסים שיאתגרו אותך, את הצוות שישקיע זמן בלהבין את המוצר שלך לעומק. כדי להבין טוב יותר את המתודולוגיה, תוכל למצוא מידע נוסף על תהליך ה-DFM ותכנון לייצוריות.

זו השקעה שתחזיר את עצמה עשרות מונים, בביטחון שתקבל מוצר שעובד כמו שצריך מהרגע הראשון.

השאלות שבאמת יגידו לכם עם מי יש לכם עסק

עברנו על טכנולוגיה, איכות וכסף. עכשיו בואו נדבר תכלס. הרגע הזה, שבו אתה יושב מול מנהל המפעל, הוא רגע האמת. קל לגלוש לשיחה טכנית יבשה או פשוט לשאול "כמה זה עולה?". אבל התשובות הכי חשובות לא מסתתרות בהצעת המחיר.

הן נמצאות בין השורות. בתרבות של המפעל, בגישה לשירות, ובנכונות להיות שותפים אמיתיים. ריכזתי כאן כמה שאלות מפתח שנועדו לחשוף את מה שבאמת חשוב. זו לא חקירה, זו שיחה. המטרה היא לבדוק אם יש כימיה ואמון.

מעבר לתיק עבודות מרשים

כל מפעל יראה לך את החלקים הכי יפים שהוא ייצר. זה נחמד, אבל לא מספיק. אנחנו רוצים להבין את הניסיון שרלוונטי לפרויקט שלך.

"תוכלו לשתף בדוגמאות לפרויקטים דומים שעשיתם?" אל תסתפק בתשובה כללית. חפש דמיון בחומר הגלם, במורכבות, בדרישות הדיוק. אם הם ייצרו חלק דומה, זה אומר שהם מכירים את האתגרים.

"מי יהיה איש הקשר הישיר שלי לאורך הפרויקט?" חשוב לדעת אם תדבר עם מהנדס שמבין את השרטוטים והצרכים שלך, או עם איש מכירות שתפקידו מסתיים כשההזמנה נכנסת.

"מה הזמינות שלו ומה זמני התגובה המקובלים אצלכם?" בפרויקטי פיתוח, כל יום קובע. אתה צריך לדעת שיש לך כתובת זמינה, מישהו שיכול לתת תשובות מהירות ולפתור בעיות בזמן אמת.

כשדברים לא הולכים לפי התכנית

בואו נהיה מציאותיים: לא הכל תמיד עובד מושלם. חלקים יכולים להיפסל, חומר גלם יכול להתעכב. המבחן האמיתי של מפעל הוא לא איך הוא מתפקד כשהכל זורם, אלא איך הוא מתמודד כשיש בעיות.

"איך אתם מטפלים במצב שבו חלק נפסל בביקורת איכות שלכם, או אצלנו? מה התהליך שלכם לתיקון הבעיה ולוודא שהיא לא תחזור?"

התשובה כאן תגלה לך המון על האופי של החברה. האם הם לוקחים אחריות? האם יש להם תהליך מסודר של הפקת לקחים, או שהם פשוט "מייצרים חדש" ומקווים לטוב? מפעל רציני ושקוף ידבר על זה בפתיחות.

הצצה למערך האיכות

בקרת איכות היא לא משהו שקורה רק בסוף. זו פילוסופיה שצריכה להיות שזורה בכל שלב.

"תוכלו לתאר את תהליך בקרת האיכות שלכם, מבדיקת חומר הגלם ועד המשלוח?" שים לב אם הם מזכירים בקרת קבלה, בדיקות תוך כדי תהליך וביקורת סופית.

"באילו כלי מדידה אתם משתמשים ומה תדירות הכיול שלהם?" התשובה הזאת מעידה על רמת הרצינות וההשקעה שלהם בדיוק.

הרשימה הזו היא לא צ'ק-ליסט. היא בסיס לשיחה אמיתית וכנה. שיחה שתעזור לך לבחור שותף שמבין את הראש שלך, שמחויב להצלחה שלך, ובעיקר, שייתן לך שקט נפשי. במאמר על העתיד של ייצור חלקים בעיבוד שבבי CNC תוכלו לקרוא עוד על איך הטכנולוגיה ממשיכה להתפתח.

שאלות שכדאי לשאול לפני שבוחרים מפעל עיבוד שבבי

תהליך בחירת השותף לייצור יכול להיות מורכב, וזה טבעי שיעלו שאלות. מניסיון שלנו עם מאות יזמים ומהנדסים, ריכזנו כאן כמה מהדילמות הכי נפוצות, כדי לעשות קצת סדר.

מפעל גדול או קטן – מה באמת מתאים לי?

זו שאלה קלאסית. התשובה היא – זה תלוי בשלב של הפרויקט שלך. מפעל גדול, כזה שרגיל לייצר מאות אלפי יחידות, כנראה יציע מחירים נמוכים יותר לייצור המוני. אבל, המחיר הזה מגיע לרוב עם פחות גמישות ויחס פחות אישי.

מפעל קטן או בינוני, לעומת זאת, חי ונושם גמישות. הוא מציע בדרך כלל ליווי הנדסי צמוד יותר ויכולת להגיב מהר לשינויים בתכנון. בשלבי הפיתוח ובניית אבטיפוס, היתרונות האלה קריטיים ויכולים לחסוך המון זמן וכאבי ראש.

מה ההבדל בין מפעל ייצור נטו לחברה שמציעה פיתוח וייצור?

ההבדל הוא תהומי, ויכול להכריע את גורל המוצר. מפעל ייצור קלאסי הוא "קבלן מבצע". תביא לו שרטוט, והוא יבצע בדיוק את מה שכתוב בו. הוא לא שותף שלך לתהליך החשיבה.

חברה שמציעה פתרון מלא (Turnkey) היא סיפור אחר לגמרי. היא שותפה שלך למסע. זה מתחיל באפיון, ממשיך לתכנון הנדסי (שכולל DFM), עובר דרך ייצור אבי-טיפוס ועד לייצור סדרתי והרכבה.

הגישה הזו חוסכת לך את הצורך להיות "מנצח על תזמורת" של מעצב, מהנדס ומפעל. היא מונעת טעויות שנופלות בין הכיסאות ומקצרת משמעותית את זמן היציאה לשוק.

עד כמה חשובה הקרבה הפיזית למפעל?

בשלבי הפיתוח, הקרבה הפיזית היא יתרון עצום. אין תחליף ליכולת לקפוץ למפעל, להחזיק ביד את החלק הראשון שיצא מהמכונה, ולדבר פנים אל פנים עם המהנדסים כדי למצוא פתרונות.

עבודה עם מפעל מקומי בישראל לא רק מבטיחה תקשורת קלה יותר, אלא גם נותנת לך שרשרת אספקה יציבה ובטוחה הרבה יותר. זהו שיקול אסטרטגי, לא רק נוחות.

ב-רותל הנדסת מוצר בע"מ אנחנו רואים בפיתוח מוצר מסע משותף. אם אתם לא מחפשים רק קבלן, אלא שותף אמיתי שיאתגר אתכם, ילווה אתכם מהרעיון ועד לייצור סדרתי, וידאג להצלחת המוצר שלכם כאילו היה שלו – הגעתם למקום הנכון. דברו איתנו כדי להתחיל את הפרויקט הבא שלכם.