פיתוח מוצר פלסטיק: המדריך מהשרבוט על המפית ועד למדף בחנות

- ישי תעיזי

- 26 בינו׳

- זמן קריאה 10 דקות

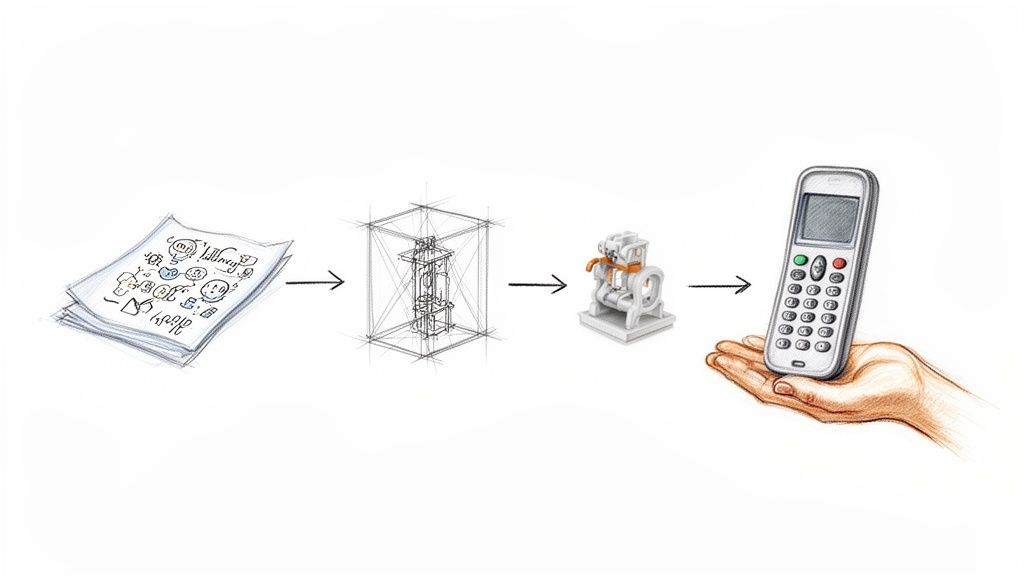

יש לך רעיון למוצר. אולי הוא התחיל משרבוט על מפית, אולי ממחשבה במקלחת. ועכשיו אתה מדמיין אותו, פיזי, בידיים שלך, פותר בעיה אמיתית לאנשים אמיתיים. המסע מהמחשבה הזו למוצר פלסטיק שעובד, אמין ומוכן לייצור סדרתי הוא מסע מרתק. הוא גם מלא מהמורות.

בואו נהיה כנים. קל מאוד ללכת לאיבוד במבוך של החלטות טכניות, בחירת חומרים, תהליכי ייצור ועלויות נסתרות שצצות פתאום כשכבר מאוחר מדי. טעות קטנה בשלב הרעיון יכולה להפוך לכשל יקר להדהים בשלב הייצור. זה קורה כל הזמן.

המדריך הזה לא ידבר בסיסמאות. הוא יפרק את המסע הזה לשלבים ברורים והגיוניים, ויסביר מדוע ההחלטות הראשונות שתקבלו הן הקריטיות ביותר להצלחת הפרויקט כולו. מוצר טוב לא נולד בטעות; הוא תוצאה של תהליך מחושב, סבלני, ובעיקר – כזה שמתחיל נכון.

איך באמת הופכים רעיון למוצר פלסטיק?

זה הרבה יותר מסתם הנדסה. פיתוח מוצר פלסטיק הוא שילוב עדין של הבנת השוק, חקירה אמיתית של צורכי המשתמש (לא מה שאנחנו חושבים שהוא צריך) והכרה כנה במגבלות הייצור. זה סוג של ריקוד בין מה שאפשרי טכנולוגית, מה שהלקוח באמת רוצה, ומה שכדאי כלכלית לעסק.

המטרה היא לא רק "לייצר משהו מפלסטיק". המטרה היא לפתור בעיה אמיתית לאנשים אמיתיים, ולעשות את זה בצורה שתהיה בת-קיימא עבור העסק שלכם.

בישראל, תעשיית הפלסטיק היא מנוע כלכלי משמעותי. עם כ-500 יצרנים וכ-23,700 עובדים, הענף הזה מייצא סחורה בשווי של כ-2.6 מיליארד דולר בשנה. המספרים האלה מראים שיש כאן יכולות ייצור ברמה עולמית, וזה יתרון ענק ליזמים מקומיים שיודעים איך לעבוד נכון עם השוק המקומי והבינלאומי. אפשר לקרוא עוד על היקף תעשיית הפלסטיק בישראל.

בסופו של דבר, כל תהליך הפיתוח מסתכם בבניית יסודות נכונים מההתחלה. זה אומר:

להבין את ה"למה" – לפני שאתם רצים לשאול "איך", תעצרו רגע ותבינו לעומק למה מישהו צריך את המוצר הזה.לחשוב על ייצור מהיום הראשון – תכנון שלא לוקח בחשבון את מגבלות הייצור הוא סתם ציור יפה על המחשב. לא יותר.לשתף פעולה – מהנדסים, מעצבים ואנשי שיווק צריכים לשבת באותו חדר, לדבר באותה שפה, לא לשלוח מיילים ממחלקות נפרדות.

כאן נבנה יחד את היסודות האלה, שיחסכו לכם זמן, כסף והרבה מאוד כאבי ראש בהמשך הדרך.

בניית אסטרטגיית מוצר חכמה

לפני שרצים לבחור פולימרים ומתחילים לפסל חלקים במחשב, יש רגע אחד ששווה זהב. הרגע הזה הוא לעצור. פשוט לקחת נשימה עמוקה ולשאול את השאלות הקשות, עוד לפני שהשרטוט הראשון נשלח. הרגע הזה הוא ללא ספק הקריטי ביותר בכל תהליך פיתוח מוצר פלסטיק.

הפיתוי לדלג על שלב האסטרטגיה והאפיון הוא עצום. הרי יש לנו רעיון גדול, ההתלהבות בשיאה, וכל מה שאנחנו רוצים זה לראות כבר משהו פיזי בידיים. אבל קפיצה מהירה מדי לתכנון היא כמו לבנות בית בלי יסודות – אולי זה ייראה בסדר לכמה רגעים, אבל בסוף, הכול עלול לקרוס.

לשאול את השאלות הנכונות, לא את אלו הנוחות

שלב האפיון הוא לא סתם בירוקרטיה. הוא המצפן שלכם לכל אורך הדרך. זה הזמן להגדיר בצורה חדה, ברורה ובלתי מתפשרת מה בדיוק אתם בונים, ולמה. השאלות הכי בסיסיות הן תמיד החשובות ביותר:

מי המשתמש האמיתי שלכם? לא דמות דמיונית, אלא האדם שיחזיק את המוצר. מה הכאב שלו היום? מה באמת חסר לו?

איזו בעיה בדיוק אתם פותרים? אם אתם לא יכולים לענות על זה במשפט אחד פשוט, כנראה שאין לכם עדיין מוצר מוגדר.

באיזו סביבה המוצר יפעל? האם הוא מיועד לעמוד בשמש ישראלית קופחת, לעבור שטיפות עם חומרי ניקוי אגרסיביים, או שהוא יונח במגירה סטרילית בבית חולים? לכל תשובה השלכות קריטיות על בחירת החומרים והתכנון.

נתקלנו בזה לא מזמן עם סטארטאפ שפיתח מכשיר רפואי קטן לשימוש ביתי. הם מיהרו ישר לאב-טיפוס, ממוקדים במנגנון הפנימי. מה שהם פספסו היה פרט קטן לכאורה: קהל היעד העיקרי היה מבוגרים, שלעיתים סובלים מרעד קל בידיים. המוצר הראשוני יצא קטן, חלקלק ופשוט קשה לאחיזה. בסופו של דבר, נאלצנו לחזור לשולחן השרטוטים ולתכנן מחדש את כל המעטפת החיצונית – מהלך שעלה להם בזמן יקר ובתקציב לא מבוטל.

מסמך דרישות מוצר (PRD) הוא לא מסמך שנועד להרשים משקיעים. זה חוזה ביניכם לבין עצמכם. זה הכלי שמבטיח שכל חברי הצוות – מהמעצב, דרך המהנדס ועד איש השיווק – רצים בדיוק לאותו כיוון. גם בצוות של שלושה אנשים, זה חיוני.

שלב האסטרטגיה הוא גם הזירה שבה בוחנים קונספטים עיצוביים שונים וחוקרים חלופות. זה הזמן לחלום בגדול, אבל להשאיר את הרגליים על הקרקע. כל רעיון עיצובי מבריק חייב לעמוד מול שלושה אילוצים מרכזיים: תקציב, לוחות זמנים ורגולציה.

התפקיד שלנו הוא לא רק לתכנן מוצר יפה, אלא מוצר שאפשר לייצר במחיר תחרותי, בזמן ריאלי ושעומד בכל התקנים. זה דורש שיתוף פעולה מהרגע הראשון. כשהמעצב התעשייתי, מהנדס המכונות ואיש השיווק יושבים יחד, קורה קסם. המהנדס יכול להגיד למעצב, "תשמע, אם תשנה את הרדיוס הזה בחצי מילימטר, נפשט דרמטית את התבנית ונחסוך כנראה 30% מהעלות שלה". איש השיווק יכול להוסיף, "המתחרים שלנו משתמשים בפלסטיק מבריק, אולי גימור מט ייתן לנו תחושת פרימיום?".

הדיאלוגים האלה הם הלב הפועם של אסטרטגיית מוצר חכמה. הם הופכים תהליך טכני למסע משותף.

בחירת החומרים ותהליכי הייצור הנכונים

אוקיי, עד עכשיו דיברנו על רעיונות. עכשיו מגיע השלב שבו פיתוח מוצר פלסטיק הופך מרעיון למשהו שאפשר להחזיק ביד. כאן, כל החלטה, קטנה ככל שתהיה, קובעת את גורל הפרויקט. הבחירה בין פוליפרופילן (PP) זול לבין ABS חזק ויפה למראה היא לא סתם החלטה טכנית. היא משפיעה ישירות על חוזק המוצר, על המראה שלו, ועל העלות הסופית. בחירה לא נכונה יכולה להפוך מוצר גאוני לכישלון כלכלי.

להבין את שפת הפלסטיק

עולם הפולימרים אולי נשמע מסובך, אבל הוא מתחלק לשלוש משפחות עיקריות שכל יזם חייב להכיר:

תרמופלסטיים: זו המשפחה הגדולה והשימושית ביותר. החומרים האלה מתנהגים כמו שוקולד – אפשר לחמם ולהמיס אותם שוב ושוב. חומרים כמו ABS, פוליקרבונט (PC) וניילון הם כאלה. הם הפתרון המושלם לייצור המוני בהזרקה.

תרמוסטיים: חומרים אלה עוברים תהליך כימי שאי אפשר לחזור ממנו, קצת כמו אפיית עוגה. אחרי שהם מתקשים, אין דרך להמיס אותם שוב. משתמשים בהם ברכיבים חשמליים או בחלקים למנועים בזכות החוזק והעמידות המדהימה שלהם לחום.

אלסטומרים: זו משפחת הגומי. חומרים כמו סיליקון ו-TPU הם סופר גמישים, נמתחים וחוזרים לצורתם המקורית. מעולים לאטמים, ידיות אחיזה או כיסויי מגן.

ההחלטה באיזו משפחה לבחור נובעת ישירות מהאפיון שהגדרנו בהתחלה. מוצר שצריך לעמוד במכות חזקות ידרוש חומר תרמופלסטי הנדסי. מוצר שצריך להיות גמיש ורך למגע יכוון אותנו לאלסטומרים. זה עד כדי כך בסיסי וחשוב.

טכנולוגיית הייצור היא חלק מהעיצוב

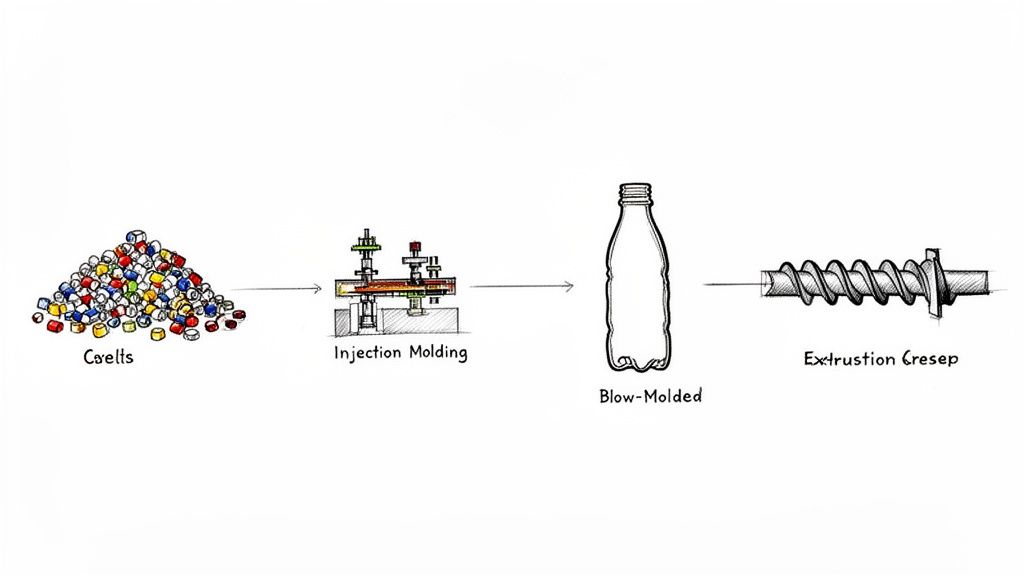

אי אפשר לדבר על חומר גלם בלי לדבר על שיטת הייצור – הן שלובות זו בזו. הטכנולוגיה שתבחרו תכתיב את מגבלות העיצוב, את קצב הייצור וכמובן, את העלות.

תהליך הייצור | יתרונות עיקריים | חסרונות ומגבלות | יישומים נפוצים |

|---|---|---|---|

הזרקת פלסטיק | דיוק גבוה, מהירות ייצור לסדרות גדולות, חזרתיות מעולה. | עלות תבנית ראשונית גבוהה מאוד, פחות כלכלי לסדרות קטנות. | מארזים אלקטרוניים, חלקי רכב, צעצועים (לגו), כלי בית. |

ניפוח | אידיאלי למוצרים חלולים, עלות נמוכה ליחידה בכמויות גדולות. | דיוק נמוך יותר מהזרקה, מתאים בעיקר לצורות פשוטות יחסית. | בקבוקי שתייה, מיכלים, ג'ריקנים, צעצועים חלולים. |

אקסטרוזיה | עלות כלים נמוכה, מתאים לייצור פרופילים ארוכים ורציפים. | מוגבל לפרופילים דו-ממדיים קבועים. | צינורות, פרופילים לחלונות, כבלי חשמל, פסי איטום. |

עיצוב בואקום | עלות תבנית נמוכה מאוד, מהיר לסדרות קטנות. | עובי דופן לא אחיד, מוגבל לחומרים דקים ולצורות פשוטות. | אריזות (בליסטרים), מגשים, חלקי חיפוי דקים. |

כל שיטה פותחת דלתות לעיצובים מסוימים וסוגרת אחרות. הבחירה הנכונה תלויה בגיאומטריה של המוצר, בכמות הנדרשת ובתקציב שלכם. אם אתם רוצים להעמיק בנושא, תוכלו לקרוא על שיקולי בחירת חומר גלם לפלסטיק אצלנו בבלוג.

יש עוד כמה דברים שחייבים לקחת בחשבון, כאלה שלפעמים מתפספסים ויכולים להכשיל מוצר: עמידות ב-UV, דרישות רפואיות ותקני דליקות. כל אלה נובעים ישירות מהאפיון הראשוני.

התעשייה הזו, שמגלגלת בישראל מיליארדים, בנויה על היכולת לקבל את ההחלטות הנכונות בשלבים האלה. בשנת 2022, למשל, היקף המכירות בענף הגומי והפלסטיק בישראל נאמד בכ-21.7 מיליארד שקלים. מעניין לראות שלמרות ירידה קלה בייצור באותה שנה, הפריון בענף עלה ב-2.4% – מה שמראה על התייעלות טכנולוגית. אפשר לקרוא עוד על הנתונים בסקירה הענפית של התאחדות התעשיינים.

המטרה שלכם היא לא להפוך למהנדסי פלסטיקה, אלא לדעת לשאול את השאלות הנכונות. ההבנה הבסיסית הזו היא מה שיאפשר לכם לקבל החלטות שיבטיחו מוצר איכותי, אמין ורווחי.

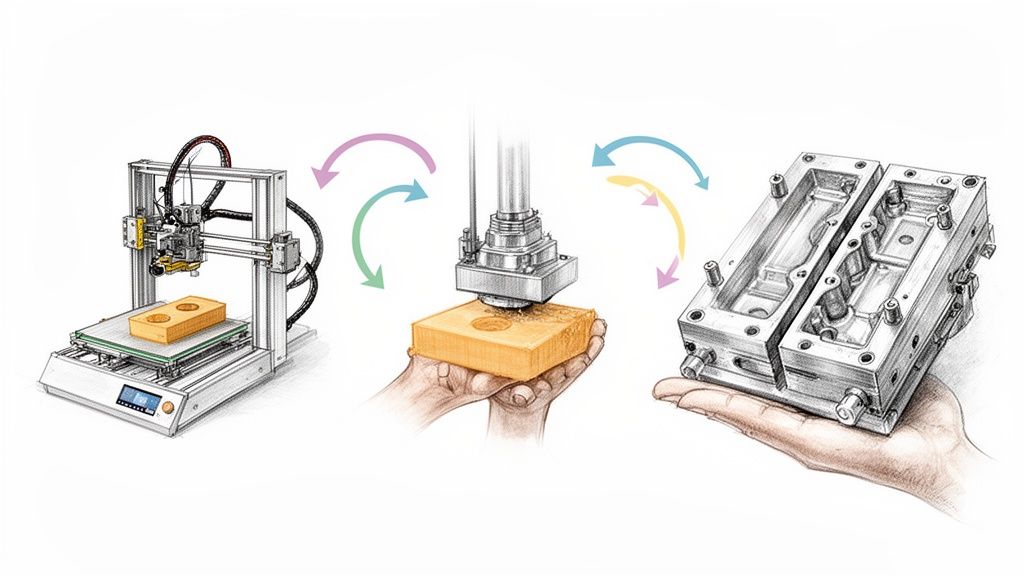

מהדפסה בתלת ממד ועד לתבנית ייצור סופית

עד עכשיו, המוצר שלכם היה אוסף של רעיונות, שרטוטים ומודלים דיגיטליים. עכשיו מגיע הרגע שבו התיאוריה פוגשת את המציאות – השלב שבו הכל הופך למשהו שאפשר להחזיק ביד. זה רגע מרגש, וכן, גם קצת מפחיד. המטרה כאן פשוטה: ללמוד כמה שיותר, הכי מהר שאפשר ובמינימום עלויות.

אב-טיפוס הוא לא מוצר, הוא כלי למידה

יזמים רבים חושבים שאב-טיפוס הוא "הגרסה הראשונה של המוצר". זו טעות. חשוב להבין: אב-טיפוס הוא כלי שנועד לענות על שאלה מאוד ספציפית. כל סבב של בניית דגם חייב להתחיל עם שאלה ברורה: מה אנחנו רוצים לבדוק הפעם?

הדפסת תלת-ממד: רוצים לבדוק אם הוא נוח לאחיזה? האם הכפתורים במקום הנכון? הדפסה פשוטה תיתן לכם תשובה תוך שעות בודדות בעלות כמעט אפסית.

עיבוד שבבי (CNC): כאן עולים ליגה. במקום להדפיס שכבות, מכונת CNC "מפסלת" את החלק מתוך גוש פלסטיק אמיתי. התוצאה היא דגם חזק ומדויק בהרבה, שמאפשר כבר לבדוק הרכבות מכאניות ותפקוד אמיתי של מנגנונים.

הסיבה שאנחנו בונים אבות-טיפוס היא לא כדי להוכיח שהתכנון שלנו מושלם. בדיוק להפך. אנחנו בונים אותם כדי למצוא את כל הטעויות והכשלים שלנו מוקדם ככל האפשר, כשהתיקון שלהם עולה שקלים בודדים ולא עשרות אלפי דולרים.

תהליך האיטרציות הזה – לבנות, לבדוק, ללמוד ולשפר – הוא הלב הפועם של פיתוח מוצר פלסטיק מוצלח. כל בעיה שמצאתם בדגם היא אסון שנמנע בייצור הסדרתי.

תכנון לייצוריות (DFM) הוא הגשר למציאות

אחרי כמה סבבי שיפורים, מגיע הרגע לעבור לשלב הקריטי והיקר ביותר בתהליך: תכנון וייצור התבנית. תבנית הזרקה היא יצירת אמנות הנדסית מפלדה; בלעדיה, אי אפשר לייצר את המוצר שלכם בכמויות.

כאן נכנס לתמונה מושג שכל יזם חייב להכיר: DFM – Design for Manufacturability. זהו תהליך שבו לוקחים את התכנון ההנדסי ועושים לו אופטימיזציה מלאה לייצור. המטרה היא להבטיח שהחלקים לא רק יעבדו, אלא שיהיה אפשר לייצר אותם ביעילות, במהירות, בעלות נמוכה ובאיכות גבוהה שחוזרת על עצמה. זה יורד לפרטים הקטנים ביותר שיש להם השפעה עצומה, כמו זוויות חליצה, עובי דופן אחיד, ורדיוסים בפינות.

התהליך הזה הוא שיח מתמיד בין מהנדס המוצר ליצרן התבניות. שינוי של חצי מעלה בזווית חליצה או הגדלת רדיוס במילימטר אחד יכולים להיות ההבדל בין מוצר מושלם לפגום, ובין תבנית שעולה X לתבנית שעולה X+50%.

התבנית היא הלב (היקר) של המפעל

למה תבניות הזרקה כל כך יקרות? כי הן מכונות מורכבות ומדויקות להפליא. תבנית איכותית בנויה מפלדה מוקשחת, וייצור שלה דורש שעות רבות של כרסום CNC מדויק, השחזת EDM וליטוש ידני. העלות נעה בין אלפי דולרים בודדים לתבנית פשוטה ועד למאות אלפים לתבנית מורכבת. החדשות הטובות הן שתבנית טובה יכולה לייצר מאות אלפי ואף מיליוני חלקים, כך שהעלות שלה מתחלקת על פני כל יחידה. רוצים להבין יותר לעומק? כתבנו מדריך מפורט על ייצור תבניות להזרקת פלסטיק.

המעבר מהדפסה מהירה לתבנית יקרה הוא קפיצת מדרגה משמעותית. הוא מסמל את המעבר משלב החיפוש והלמידה לשלב הביצוע. זו הנקודה שבה אתם מתחייבים לתכנון, וזו הסיבה שכל שלבי ההכנה שקדמו לה היו כל כך חיוניים.

הכנת המוצר לייצור סדרתי ובדיקות אימות

אז יש לכם תבנית מוכנה, החלקים הראשונים יצאו מהמכונה ואתם מחזיקים ביד את הגרסה הפיזית הראשונה של המוצר שלכם. זו תחושה נהדרת, אבל העבודה האמיתית מתחילה בדיוק עכשיו. זה הרגע שבו אנחנו עוברים מלשאול "האם המוצר עובד?" לשאלה החשובה באמת: "האם הוא יעמוד בתנאי אמת?".

הקפיצה מהנדסה לייצור המוני היא קפיצת מדרגה תודעתית. מפסיקים לחשוב על יחידה אחת ומתחילים לחשוב על אלפים. כל אחת מהן צריכה להיות זהה לחלוטין לקודמתה.

מבחני אמת שלא משאירים מקום לספק

כדי לדעת שהמוצר שלכם באמת מוכן לעולם האמיתי, חייבים להעביר אותו סדרה של "התעללויות" מבוקרות. המטרה היא לדמות את התנאים הכי גרועים שהוא עשוי לפגוש. כלל הזהב הוא פשוט: עדיף שהמוצר יישבר אצלכם במעבדה מאשר אצל הלקוח הראשון.

זה כולל בדיקות עומס ונפילה (פשוט מפילים את המוצר, שוב ושוב), בדיקות סביבה מואצות (תאי חום, קור ולחות), ובדיקות עמידות כימית. בתחומים רגישים כמו מכשור רפואי, הרף עולה משמעותית. כאן אין מקום לטעויות, וכל תהליך הפיתוח והייצור חייב להתנהל תחת תקנים בינלאומיים מחמירים, ובראשם ISO 13485.

איך בוחרים את היצרן הנכון? (רמז: זה לא תמיד המחיר)

אחת ההחלטות הכי משמעותיות בתהליך היא בחירת השותף לייצור. הפיתוי ללכת על ההצעה הזולה ביותר הוא טבעי, אבל זו מלככודת שרבים נופלים בה. יצרן טוב הוא לא סתם "קבלן מבצע", הוא שותף אסטרטגי להצלחה שלכם.

יצרן זול יגיד "כן" לכל מה שתבקשו. יצרן טוב ישאל אתכם שאלות קשות, יאתגר את התכנון שלכם ויציע שיפורים מניסיונו העשיר. ההבדל הזה הוא ההבדל בין מוצר בינוני למוצר מצוין.

כשאתם בוחנים יצרנים, בדקו את הניסיון שלהם בתחום הספציפי שלכם. בקשו לראות דוגמאות לעבודות קודמות, וודאו שיש להם מערך בקרת איכות מסודר. אל תזלזלו בכימיה אישית. אתם צריכים מישהו שתוכלו לסמוך עליו בעיניים עצומות. כדי להגיע מוכנים יותר, קראו גם את המדריך שלנו להכנת יזמים ומהנדסים לייצור חלקי פלסטיק.

לחשוב על קיימות מהיום הראשון

בשנים האחרונות, נושא הקיימות הפסיק להיות "Nice to have" והפך לחלק בלתי נפרד מאסטרטגיית פיתוח מוצר פלסטיק אחראית. לתכנן לקיימות זה לחשוב על כל מחזור החיים של המוצר: מבחירת חומרים ממוחזרים, דרך תכנון שמאפשר פירוק קל של רכיבים בסוף חיי המוצר, ועד לצמצום פסולת בייצור.

בישראל, האתגר הזה משמעותי במיוחד. בכל שנה נכנסים לשוק כ-1.3 מיליון טון של מוצרי פלסטיק. למרבה הצער, אנחנו ממחזרים רק כ-9% מהם, שיעור נמוך בהרבה מהממוצע באיחוד האירופי שעומד על 32.5%. הפער הזה הוא לא רק בעיה סביבתית; הוא הזדמנות עסקית אדירה לחברות שידעו לתכנן מוצרים חכמים וברי-מחזור.

הכנה לייצור המוני היא לא רק שלב טכני בסוף הדרך. זו תפיסת עולם שצריכה ללוות אתכם מהרגע הראשון. היא דורשת הקפדה על פרטים, בדיקות חסרות פשרות ובחירה חכמה של שותפים.

שאלות נפוצות (ותשובות מהשטח)

אחרי שעברנו על כל התהליך, טבעי שצפות כמה שאלות פרקטיות. הנה תשובות ישירות, בגובה העיניים, מהניסיון שלנו בפרויקטים אמיתיים.

כמה זמן באמת לוקח לפתח מוצר פלסטיק?

זו אולי שאלת מיליון הדולר, והתשובה הכי כנה היא – זה תלוי. מוצר פשוט יכול להגיע מהרעיון לייצור ראשוני בתוך 4 עד 6 חודשים. לעומתו, מוצר מורכב, ובמיוחד כזה שמיועד לעולם הרפואי, יכול בקלות לקחת שנה ואף יותר. מה שמשפיע זה מורכבות התכנון, כמות סבבי אב-הטיפוס, והזמן לייצור התבנית (בין 6 ל-16 שבועות). העצה הכי טובה היא לא לנסות לקצר תהליכים קריטיים כמו אפיון ובדיקות. קיצור דרך כאן כמעט תמיד חוזר כמו בומרנג וגורם לעיכובים יקרים יותר בהמשך.

מה סדר הגודל של עלות תבנית הזרקה?

עלות התבנית היא לרוב אחת ההוצאות המשמעותיות ביותר. הטווח עצום: תבנית פשוטה לחלק קטן שמיוצרת בסין יכולה לעלות כמה אלפי דולרים בודדים. אבל אם מדובר בתבנית מורכבת ומדויקת שמיוצרת בישראל או באירופה – המחיר יכול להגיע בקלות גם למאות אלפי דולרים. העלות מושפעת מגודל החלק, הגיאומטריה שלו, מספר החללים בתבנית וסוג הפלדה. חשוב תמיד לקבל הצעות מכמה יצרנים ולהבין בדיוק מה כלול במחיר.

עדיף לייצר בישראל או בחו"ל?

אין "עדיף" אחד, יש רק מה שמתאים לפרויקט שלכם. ייצור בסין בדרך כלל יהיה זול יותר על הנייר, אבל מגיע עם אתגרים: פערי תרבות ותקשורת, פיקוח מוגבל על האיכות וזמני שילוח ארוכים. ייצור בארץ, לעומת זאת, נותן יתרונות של קרבה פיזית, תקשורת ישירה, מעורבות מלאה וזמני תגובה מהירים. היתרונות האלה כמעט תמיד מתורגמים לאיכות גבוהה יותר ופחות טעויות יקרות.

אם אתם מייצרים סדרות קטנות או מוצרים מורכבים שדורשים דיוק גבוה (כמו מכשור רפואי) – היתרון של ייצור מקומי הוא מכריע. לסדרות המוניות של מוצרי צריכה פשוטים, ייצור בחו"ל יכול להיות האופציה הנכונה כלכלית.

מה הטעות הכי נפוצה שיזמים עושים?

אם היינו צריכים לבחור טעות אחת, הגדולה מכולן, היא לדלג על שלב האפיון המעמיק ולקפוץ מהר מדי לתכנון. המון יזמים מתאהבים ברעיון שלהם ורוצים לראות תוצאות מהר, "להחזיק כבר משהו ביד". הבעיה היא שבלי להגדיר בצורה חדה מהן דרישות המוצר, מי קהל היעד ומהם תרחישי השימוש, כל הפרויקט נבנה על יסודות רעועים. זה כמעט תמיד מוביל לשינויים יקרים בשלבים מתקדמים, ובמקרה הגרוע ביותר – למוצר שאף אחד לא באמת צריך. הזמן והמחשבה שאתם משקיעים באפיון הם לא בזבוז. זו ההשקעה הכי משתלמת שתעשו.

תהליך פיתוח מוצר הוא מסע מורכב אבל מתגמל. אם אתם מחפשים שותף מנוסה שילווה אתכם מהרעיון הראשון ועד הייצור הסדרתי, עם כל הידע והכלים תחת קורת גג אחת, אנחנו ברותל הנדסת מוצר בע"מ כאן כדי לעזור לכם להפוך את החזון שלכם למציאות. צרו קשר עוד היום ונשמח לדבר על הפרויקט הבא שלכם.