פיתוח מוצר רפואי: איך הופכים רעיון למציאות בחדר הניתוח

- ישי תעיזי

- 27 בינו׳

- זמן קריאה 10 דקות

פיתוח מוצר רפואי זה לא ספרינט טכנולוגי. זה מרתון. מסע שמתחיל בהבנה עמוקה של בעיה אמיתית בתוך בית חולים, ממשיך דרך תכנון, רגולציה וייצור, ונגמר רק כשהכלי הנכון נמצא בידיים הנכונות. מי שחושב שהכל סובב סביב הטכנולוגיה, מפספס את כל הסיפור.

הצעד הראשון הוא לא לשרטט. הוא להקשיב.

כולנו מכירים את המיתוס על רעיון גאוני שנולד על מפית בבית קפה. במציאות, ובמיוחד בתחום הרפואי, זה כמעט אף פעם לא עובד ככה. הדרך מרעיון למוצר שאפשר לקבל עליו אישורים, לייצר ולמכור – היא מסע מפרך, והוא מתחיל במקום הכי פחות זוהר: בהקשבה.

הטעות הכי נפוצה היא להתאהב בפתרון. ברגע שיש ניצוץ, האינסטינקט הוא לרוץ לבנות משהו. אבל השלב הראשון בתהליך פיתוח מוצר רפואי הוא לא לפתוח תוכנת שרטוט, אלא לסגור את המחשב וללכת לשטח.

המטרה היא לזקק את הצורך האמיתי. לא מה שאנחנו חושבים שהרופאים צריכים, אלא מה שהם צריכים באמת.

השאלות שצריך לשאול לפני שכותבים שורת קוד אחת

שלב האפיון הראשוני הוא לא בירוקרטיה. הוא היסוד האסטרטגי של כל הפרויקט. זה הזמן לשאול את השאלות הקשות, אלו שיכולות להרוג את הפרויקט עוד לפני שהתחיל – וטוב שכך. עדיף לקבור רעיון רע בשלב הזה, מאשר אחרי שכבר שרפת מיליונים.

תחשבו על זה רגע:

מי באמת ישתמש בזה? אחות מותשת בסוף משמרת של 12 שעות? כירורג מבריק אבל חסר סבלנות? מטופל מבוגר שמפעיל את המכשיר לבד בבית? לכל אחד מהם עולם אחר.

איפה המוצר הזה הולך לחיות? על עגלה עמוסה בחדר ניתוח סטרילי? במרפאה רועשת וצפופה? על שידת הלילה של מטופל? הסביבה מכתיבה הכל, מהחומרים ועד לגודל הכפתורים.

איך זה משתלב בעבודה הקיימת? מוצר רפואי טוב לא משבש את זרימת העבודה, הוא נעלם בתוכה. אם הוא דורש מהרופא עוד שלושה קליקים, הוא פשוט יישאר במגירה.

הטבלה הזו מפרקת את שלבי האפיון ומסבירה למה כל אחד מהם קריטי.

שלבי האפיון המרכזיים

שלב האפיון | מה עושים בפועל? | למה זה קריטי? |

|---|---|---|

הגדרת הצורך הקליני (Clinical Need) | שיחות עומק עם רופאים, אחיות ומטופלים. תצפיות בשטח, ניתוח פרוטוקולים קיימים. | זה מונע פיתוח של "פתרון שמחפש בעיה". מבטיח שהמוצר עונה על צורך אמיתי, מה שמגדיל דרמטית את סיכויי האימוץ. |

אפיון משתמשים וסביבה (User & Environment) | בניית "פרסונות" למשתמשים השונים (רופא, אחות, מטופל), ניתוח הסביבה הפיזית והרגולטורית. | עיצוב שלא מותאם למשתמש ולסביבה נידון לכישלון. מסך מגע לא יעבוד עם כפפות כירורגיות, ומכשיר רועש יפריע במחלקה שקטה. |

דרישות מוצר ראשוניות (Product Requirements) | תרגום הצרכים לרשימת דרישות פונקציונליות (מה המוצר עושה), דרישות ביצועים (כמה מהר/מדויק) ובטיחות. | זו השפה המשותפת בין היזמים, המהנדסים והרגולטורים. מסמך דרישות ברור מונע אי הבנות יקרות בהמשך הדרך. |

כפי שאפשר לראות, כל שלב בונה את הבסיס לשלב הבא. השקעה כאן חוסכת המון כאבי ראש וכסף בהמשך.

אפיון נכון הוא לא כתיבת מסמכים טכניים. הוא פיתוח אמפתיה עמוקה למשתמשים. רק מתוך ההבנה הזאת אפשר לבנות משהו בעל ערך.

הסיפורים הקטנים שעושים את ההבדל הגדול

ראינו פרויקטים שכמעט נפלו בגלל פרטים שנראו שוליים. מכשיר ניטור שהצריך שתי ידיים כדי להפעילו, בזמן שהאחות תמיד אוחזת במשהו ביד השנייה. זה נשמע קטן, אבל זה ההבדל בין מוצר שמאמצים בשמחה למוצר ששונאים להשתמש בו.

מצד שני, ראינו פרויקטים שניצלו בזכות אפיון מדויק. באחד מהם, שיחה אגבית עם טכנאי חשפה שהכבל של המכשיר תמיד מסתבך בגלגלי העגלה. שינוי פשוט במיקום החיבור הפך את המוצר להרבה יותר נוח. אלו הניצחונות הקטנים שמובילים להצלחה גדולה. אם יש לכם רעיון ואתם לא בטוחים מאיפה להתחיל, תוכלו לקרוא גם את המדריך שלנו להפיכת ניצוץ למוצר אמיתי.

בסופו של דבר, השלב הזה דורש צניעות. הוא דורש מאיתנו להניח בצד את האגו ולהפוך לתלמידים של הבעיה. כשעושים את זה נכון, התוצאה היא לא רק מוצר טוב יותר, אלא תהליך פיתוח חלק ומהיר משמעותית.

רגולציה היא לא אויב. היא שותף שקט.

בואו נדבר גלויות. המילה "רגולציה" גורמת לרוב היזמים לרצות לברוח. היא מצטיירת כמו הר של ניירת, משהו שצריך "לסגור" ממש לפני הסוף. זאת טעות קריטית. בתהליך פיתוח מוצר רפואי, רגולציה היא לא משהו שמשאירים לסוף; היא חלק מה-DNA של המוצר מהיום הראשון.

לחשוב על רגולציה מאוחר מדי זה כמו לבנות בית ולגלות בסוף ששכחתם את היסודות. זה כואב, זה יקר, ולפעמים זה בלתי הפיך.

המטרה היא לא להפוך למומחי רגולציה, אלא להבין את הפילוסופיה מאחורי הדרישות. תקנים כמו ISO 13485 הם לא סתם רשימת מטלות. הם מסגרת עבודה שמכריחה אותנו לעבוד נכון, לחשוב על בטיחות המטופל, ולתעד את סיפור החיים של המוצר שלנו.

ניהול סיכונים הוא כלי אסטרטגי, לא עוד טבלה

אחד הכלים החזקים ביותר הוא ניהול סיכונים, לפי תקן ISO 14971. רוב האנשים רואים בזה תהליך סיזיפי של מילוי טבלאות אקסל. הם מפספסים את הפואנטה.

ניהול סיכונים הוא בעצם תהליך של שאילת שאלות פשוטות: "מה יכול להשתבש פה? איך זה עלול לפגוע במטופל? ומה אנחנו יכולים לעשות כדי למנוע את זה?".

זה לא תרגיל תיאורטי. התשובות מכתיבות החלטות הנדסיות מהותיות.

האם להשתמש בסוללת ליתיום שיכולה להתחמם, או לבחור בסוללה בטוחה יותר, גם אם היא יקרה יותר?

מה קורה אם החיבור האלחוטי מתנתק באמצע פרוצדורה קריטית?

האם החומרים שבחרנו יכולים לגרום לתגובה אלרגית?

כל החלטת תכנון, מהבורג הזעיר ועד לשורת קוד, צריכה להיות מגובה בניתוח סיכונים. זה מה שהופך פיתוח אינטואיטיבי לתהליך מבוסס ובר-הגנה.

ניהול סיכונים הוא לא על מניעת כל כשל אפשרי. זה לא ריאלי. המטרה היא להבין את הסיכונים, לקבל החלטות מושכלות, ולהוכיח שעשיתם כל מה שסביר כדי להפוך את המוצר לבטוח.

איך שאלה פשוטה חסכה מיליונים

עבדנו פעם על מכשיר לביש שאסף נתונים ממטופל. באחד מדיוני הסיכונים הראשונים, מישהו שאל: "מה קורה אם המכשיר נופל והסוללה מתנתקת לרגע? הנתונים נשמרים?".

התכנון המקורי לא כלל זיכרון פנימי קבוע. ניתוק חשמל היה מוחק את הנתונים מהשעה האחרונה. במבט ראשון, לא נורא. אבל אז המשכנו לשאול: "ומה אם הנתונים האלה היו חיוניים כדי לזהות אירוע לבבי?".

הבנו מיד שיש פה סיכון קליני. זיהוי הסיכון הזה כל כך מוקדם הוביל לשינוי תכנוני קטן – הוספת רכיב זיכרון בעלות של פחות מדולר. השינוי הזה חסך לנו כאב ראש רגולטורי עצום מול ה-FDA וה-CE בהמשך. קל לדמיין מה היה קורה אם היינו מגלים את זה רק בבדיקות הקליניות.

זה הכוח האמיתי של ניהול סיכונים. הוא לא מאט את הפיתוח; הוא מאיץ אותו בכך שהוא מונע טעויות יקרות.

תיעוד הוא הסיפור שלכם

הדבר האחרון שצריך להבין לגבי רגולציה הוא החשיבות של התיעוד. כל פגישה, כל החלטה, כל בדיקה, כל שינוי – הכל צריך להיות מתועד. לא כי הרגולטור אוהב לקרוא, אלא כי התיעוד הוא ההוכחה שלכם.

זהו סיפור המוצר. הוא מוכיח שעקבתם אחרי תהליך מבוקר, שזיהיתם סיכונים וטיפלתם בהם, ושבדקתם את המוצר מכל זווית. תיק הנדסי מסודר הוא לא נטל, הוא הנכס הכי חשוב שלכם מול הרשויות.

במקום לראות ברגולציה אויב, חשבו עליה כעל שותפה שקטה. היא מכריחה אתכם להיות טובים יותר ולבנות מוצרים שלא רק עובדים, אלא גם בטוחים. וזה, אחרי הכל, העיקר.

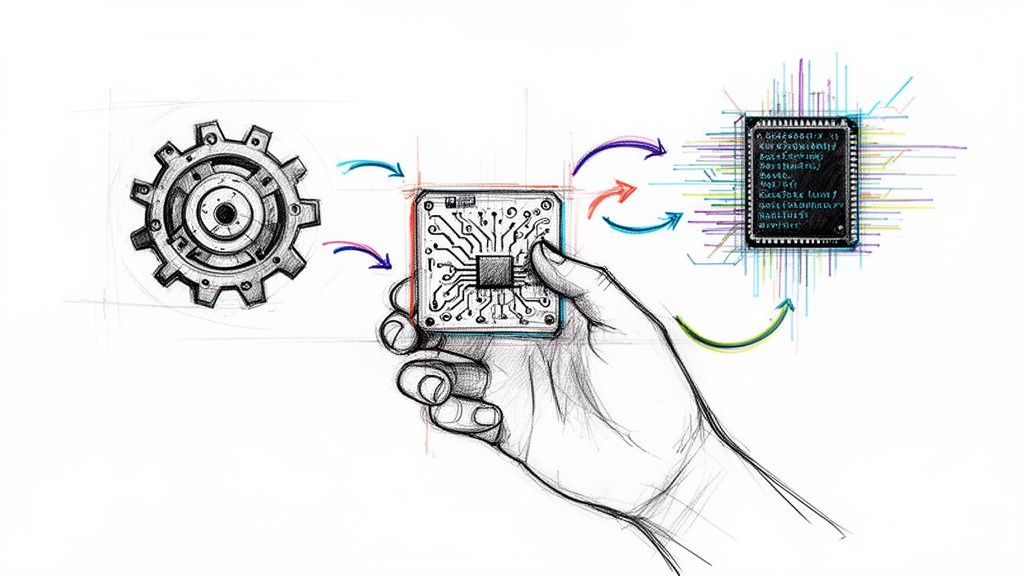

תכנון הנדסי שחושב על המשתמש, לא רק על המפרט

אוקיי, זיקקנו את הרעיון ועברנו את משוכת הרגולציה. עכשיו מגיע השלב שבו הכל קורם עור וגידים. כאן מסמכים הופכים למשהו שאפשר להחזיק ביד. זה שלב התכנון ההנדסי, הנקודה שבה רעיונות פוגשים את חוקי הפיזיקה.

הטעות הקלאסית היא להתייחס לתכנון ההנדסי כאל משימות נפרדות. מהנדס המכניקה בחדר אחד, מהנדס האלקטרוניקה בשני, והמתכנת בשלישי. זו נוסחה בדוקה לעיכובים ולתקלות יקרות.

פיתוח מוצר רפואי מוצלח דורש סימפוניה, לא שלושה סולואים נפרדים. כל תחום הנדסי חייב לדבר עם האחרים מהיום הראשון.

מכניקה עם נשמה – לחשוב על הידיים שישתמשו במוצר

תכנון מכני הוא הרבה יותר מבחירת פלסטיק וברגים. הוא עוסק בחוויה הפיזית. מהנדס טוב חושב כמו המשתמש: האם האחיזה נוחה? האם החומרים עומדים בדרישות הסביבה הקלינית?

זה אומר לבחור פולימרים שישרדו מאות מחזורי סטריליזציה בלי להתעוות. זה אומר לתכנן מבנה אטום שיגן על האלקטרוניקה. וזה אומר לחשוב על היד של המנתח שאוחזת במכשיר שעות ארוכות. למידע נוסף, תוכלו לקרוא על עקרונות מרכזיים בתכן מכאני למוצרים במאמר שהכנו.

אלקטרוניקה שבטיחות היא הדבר הראשון במעלה עבורה

בתחום הרפואי, אמינות היא לא מותרות. היא הכרח. התכנון האלקטרוני חייב להתחיל מהנחת היסוד שהמכשיר חייב לעבוד, תמיד, ובצורה בטוחה. זה מתחיל מבחירת רכיבים איכותיים וממשיך לתכנון מעגלים שמגינים על המטופל מכל תקלה אפשרית.

כאן נכנסים לתמונה תקנים מחמירים כמו IEC 60601-1, הדורשים בידוד כפול והגנות מפני קצרים. בנוסף, חובה להתחשב בתאימות אלקטרומגנטית (EMC). מכשיר רפואי לא יכול להפריע לציוד אחר בחדר הניתוח, וגם לא להיות מושפע ממנו.

קושחה יציבה – הבסיס השקט של המכשיר

הקושחה (Firmware) היא התוכנה שמפיחה חיים במעגל האלקטרוני. בפיתוח מכשור רפואי, המטרה היא לא לכתוב את הקוד הכי "מגניב", אלא את הקוד הכי יציב, צפוי וקל לאימות.

זה אומר כתיבת קוד מודולרי, מתועד היטב, שעובר בדיקות קפדניות. כל שורת קוד חייבת להיות מנומקת וניתנת למעקב אחורה עד לדרישת המוצר המקורית. תהליך זה, שנקבע בתקן IEC 62304, מבטיח שהתוכנה עושה בדיוק את מה שהיא אמורה לעשות.

תכנון הנדסי מעולה הוא לא כזה שאין בו יותר מה להוסיף, אלא כזה שאין בו יותר מה להוריד. הוא תוצאה של פישוט מתמיד וחשיבה על המשתמש.

לחשוב על הייצור מהיום הראשון (DFM)

זו אולי העצה החשובה ביותר. תכנון לייצוריות (Design for Manufacturability - DFM) הוא פילוסופיה שאומרת שצריך לחשוב איך נייצר את המוצר בכמויות, כבר בזמן שמשרטטים את החלק הראשון.

זה נשמע מובן מאליו, אבל זו אחת הטעויות היקרות ביותר. מהנדס שמתכנן חלק פלסטי מורכב בלי לחשוב על תהליך ההזרקה, עלול לגלות מאוחר מדי שהתבנית לייצור תעלה עשרות אלפי דולרים יותר מהנדרש.

נתקלנו במקרה שבו שינוי קטן של מעלה אחת בזווית חליצה חסך הון בעלות התבנית ושיפר דרמטית את איכות החלקים. זה ההבדל בין תכנון תיאורטי לבין תכנון שמגיע מניסיון מעשי.

שלב התכנון ההנדסי הוא המקום שבו הניסיון הופך לכסף שנחסך. זו היכולת לצפות את אתגרי הייצור ולקבל אלפי החלטות קטנות שיוצרות מוצר שאפשר לייצר ביעילות, בעלות סבירה ובאיכות גבוהה.

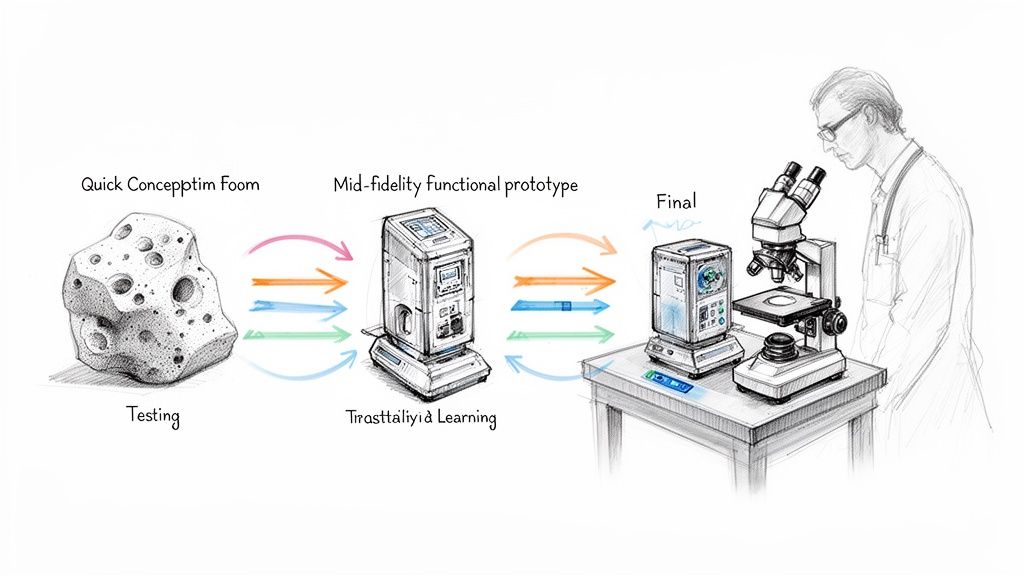

בניית אבות טיפוס: להיכשל מהר, ללמוד מהר יותר

הרעיון הכי מבריק שווה משהו רק כשהוא יוצא מהנייר לעולם האמיתי. זה המקום שבו אנחנו בונים, נכשלים, לומדים ומשתפרים, והכל בקצב מהיר.

תהליך בניית אב-טיפוס הוא לא אירוע חד-פעמי, אלא סדרה של סבבים. זה ריקוד עדין בין החזון למציאות, כשכל דגם מלמד אותנו שיעור חדש. המפתח הוא להתחיל פשוט וזול, ולהתקדם למודלים מורכבים יותר רק אחרי שאנחנו בטוחים בכיוון.

מודלים לכל מטרה ותקציב

לא כל אבות הטיפוס נולדו שווים. החוכמה היא לדעת באיזה מהם להשתמש ומתי.

דגמי קונספט (Concept Models): אלה הדגמים הכי מהירים ובסיסיים, לפעמים מקרטון או הדפסת תלת-ממד גסה. המטרה שלהם היא לא לעבוד, אלא לתת תחושה פיזית – לבחון ארגונומיה, גודל וצורה.

אבות-טיפוס הנדסיים (Engineering Prototypes): פה אנחנו בודקים פונקציונליות ספציפית. זה יכול להיות מנגנון מכני מבודד או מעגל אלקטרוני. המראה החיצוני לא רלוונטי; כל הפוקוס הוא על הוכחת יכולת טכנית.

אבות-טיפוס פונקציונליים (Alpha Prototypes): זהו כבר מכשיר שלם שמכיל את כל המערכות – מכניקה, אלקטרוניקה ותוכנה – ופשוט עובד. הוא מאפשר לנו לבצע בדיקות ראשוניות במעבדה ולוודא שהכל מדבר עם הכל.

אבות-טיפוס קדם-ייצוריים (Beta Prototypes): אלו כבר "הדבר האמיתי". הם נראים ומתפקדים כמעט לחלוטין כמו המוצר הסופי. הדגמים האלה נשלחים לבדיקות תקינה ולפעמים גם לניסויים פרה-קליניים.

תהליך נכון של בניית מודלים יכול לקצר את לוחות הזמנים של פיתוח מוצר רפואי בחודשים. אם תרצו לצלול לעומק, אתם מוזמנים לקרוא את המדריך המעשי שלנו לבניית אב-טיפוס.

אב-טיפוס טוב לא נועד להוכיח שצדקתם. הוא נועד לגלות איפה טעיתם, כמה שיותר מהר ובזול. כל כשל בשלב הזה הוא שיעור יקר ערך.

וריפיקציה מול ולידציה: ההבדל הקטן שעושה את כל ההבדל

אוקיי, יש לנו אב-טיפוס עובד. עכשיו מגיע שלב הבדיקות, וכאן נכנסים שני מושגים קריטיים: וריפיקציה (Verification) וולידציה (Validation).

בואו נפשט את זה.

וריפיקציה שואלת: "האם בנינו את המוצר נכון?" כלומר, האם המוצר עומד בדרישות ההנדסיות שהגדרנו? אלה בדיקות מעבדה אובייקטיביות, שמספקות תשובות של כן/לא.

האם המכשיר שורד נפילה מגובה מטר?

האם דיוק המדידה הוא בטווח של +/- 1%?

האם הסוללה מחזיקה לפחות 8 שעות?

ולידציה, לעומת זאת, שואלת שאלה אחרת לגמרי: "האם בנינו את המוצר הנכון?" כאן אנחנו בודקים אם המוצר באמת עונה על הצורך של המשתמש בעולם האמיתי. אלו בדרך כלל הבדיקות הקליניות.

האם רופא מצליח להפעיל את המכשיר בקלות תחת לחץ?

האם המידע שהמכשיר מציג באמת עוזר לקבל החלטה טובה יותר?

האם המוצר בטוח לשימוש בידיים של האחות?

וריפיקציה היא עולם של מספרים במעבדה. ולידציה היא עולם של משתמשים וצרכים קליניים. אי אפשר להצליח באחד בלי השני. מוצר שעובר את כל בדיקות המעבדה אבל רופאים לא סובלים להשתמש בו, פשוט ייכשל בשוק. ההבנה הזו היא הלב של תהליך פיתוח מבוקר.

המעבר לייצור: מבחן האמת

אז עברנו כברת דרך. הגענו לנקודה מרגשת, אבל גם לאחת המסוכנות במסע של פיתוח מוצר רפואי – המעבר מפיתוח לייצור המוני.

זה השלב שבו כל ההחלטות הנכונות שלקחנו קודם מתחילות להחזיר את ההשקעה. המטרה היא כבר לא לבנות דגם אחד מושלם, אלא לייצר אלפים, כשכל יחידה זהה לחלוטין לקודמתה. זה מבחן האמת.

לצערנו, חברות רבות מדי נכשלות כאן. הן מגלות מאוחר מדי שהמוצר יקר מדי לייצור, שהרכיבים שבחרו לא זמינים, או שההרכבה שלו לא עקבית מספיק.

בניית תיק ייצור וניהול שרשרת האספקה

כדי שהמעבר לייצור יזרום חלק, חייבים לבנות "תיק ייצור" מפורט. זה המתכון המדויק של המוצר. התיק כולל הכל: שרטוטים סופיים, עצי מוצר (BOM) מלאים, הוראות הרכבה ופרוטוקולים לבדיקות איכות (QC).

תיק ייצור הוא לא "ניירת" – הוא ה-DNA של המוצר. בלי מתכון מדויק, כל טבח יכין מנה שונה, ובתחום הרפואי, חוסר עקביות כזה הוא אסון.

במקביל, ניהול שרשרת האספקה הופך לקריטי. צריך לאשר כל ספק, לסגור הסכמי אספקה ברורים, ולהחזיק ספק גיבוי. ראינו פרויקטים שנתקעו חודשים בגלל רכיב שעולה דולר, שפשוט אזל מהמלאי.

כמה צעדים מעשיים:

אישור ספקים: לא עובדים עם כל אחד. כל ספק קריטי חייב לעבור בדיקה של יכולות הייצור ומערכת האיכות שלו.

הסכמי אספקה ברורים: סוגרים מראש מחירים, זמני אספקה ותנאי איכות. הכל כתוב וחתום.

ניהול מלאי חכם: מחזיקים מלאי ביטחון לרכיבים עם זמני אספקה ארוכים או כאלה שמגיעים מספק יחיד.

בקרת איכות שלא מתפשרת

איכות היא לא משהו שבודקים בסוף. היא תרבות שמוטמעת בכל שלב.

זה מתפרק לשלושה שלבים עיקריים:

בדיקות קבלה: כל משלוח של רכיבים שמגיע למפעל חייב לעבור בדיקה. לתפוס רכיב פגום כאן חוסך אלפי דולרים.

בדיקות בתהליך: אחרי כל שלב הרכבה משמעותי, עוצרים ובודקים. זה מאפשר לזהות בעיות כשהן עוד קטנות.

בדיקות סופיות: כל יחידה ויחידה, לפני שהיא יוצאת מהדלת, עוברת סדרת בדיקות מקיפה. רק מוצרים תקינים ב-100% מגיעים לשוק.

אתגר ה-Scale-Up: איך גדלים בלי להישבר?

המעבר מייצור של עשרות יחידות לאלפים הוא קפיצת מדרגה ענקית. תהליכים ידניים שעבדו בקנה מידה קטן הופכים ללא יעילים. זהו אתגר ה-Scale-Up.

כאן נדרשת חשיבה על אוטומציה, בניית מתקני בדיקה ייעודיים, והכשרה מסודרת של צוותי ייצור. זה גם השלב שבו פתאום צצות בעיות סטטיסטיות שלא ראינו קודם. פתאום מגלים שאחוז קטן מהרכיבים חורגים מהמפרט.

ההתמודדות עם אתגרים כאלה דורשת ניסיון. היא דורשת יכולת לנתח נתונים, לזהות את שורש הבעיה וליישם פתרונות מהירים. כאן, הקשר ההדוק בין צוות הפיתוח לצוות הייצור הוא קריטי.

בסופו של דבר, המעבר לייצור הוא לא סוף הדרך, אלא המשכה. הוא דורש את אותה הקפדה על הפרטים ואת אותה מחויבות לאיכות. זה הרגע שבו החזון הופך למציאות מוחשית – יחידה אחר יחידה.

שאלות שכל יזם שואל

במהלך השנים, יש כמה שאלות שתמיד חוזרות על עצמן. הנה התשובות הכנות שלנו, ישר מהשטח.

כמה זמן באמת לוקח לפתח מוצר רפואי?

התשובה הכי אמיתית היא: תלוי.

מוצר פשוט, נניח אביזר מכני Class I, יכול להיות מוכן לשוק תוך 12 עד 18 חודשים. לעומת זאת, מכשיר מורכב שדורש ניסויים קליניים (למשל, Class IIb או Class III), יכול בקלות לקחת 3 עד 5 שנים, ולפעמים יותר.

מה משפיע על הזמן? מורכבות המוצר, המסלול הרגולטורי, והניסיון של הצוות. חשוב להיות ריאליים. אם מישהו מבטיח לכם לפתח מכשיר מורכב תוך שנה, הוא כנראה לא מראה לכם את כל התמונה.

מהי הטעות הכי יקרה שיזמים עושים?

בפער ניכר, הטעות הגדולה ביותר היא לדחות את החשיבה על רגולציה וייצור לסוף. המון יזמים מתאהבים בטכנולוגיה, בונים אב-טיפוס מרשים, ורק אז שואלים: "טוב, איך מאשרים את זה? ואיך מייצרים מזה אלף יחידות?".

הגישה הזו היא מתכון לאסון. לגלות מאוחר שהשתמשתם בחומר לא מאושר, או שהתכנון מסובך מדי לייצור, זה אירוע שיכול לזרוק את הפרויקט חודשים אחורה ולשרוף הון.

החשיבה על רגולציה ותכנון לייצור (DFM) חייבת להיות חלק מהשיחה בפגישת האפיון הראשונה. זו אסטרטגיה נטו לחיסכון בזמן ובכסף.

איך אפשר לחתוך בעלויות הפיתוח?

הדרך החכמה לחסוך כסף היא לא לבחור את הספק הכי זול, אלא למנוע טעויות יקרות. ההשקעה הכי טובה שתעשו היא בשלב האפיון והתכנון הראשוני. כל שעת מחשבה נוספת בהתחלה חוסכת עשרות שעות של תיקונים יקרים בהמשך.

זה אומר לעשות יותר סבבים של אבות-טיפוס מהירים וזולים כדי לטעות בזול. לבצע ניתוח סיכונים מעמיק מהיום הראשון. ולבחור רכיבים עם "אופק חיים" ארוך. כל קיצור דרך בשלבים המוקדמים כמעט תמיד מתגלה בסוף בתור הדרך הארוכה והיקרה ביותר.

פיתוח מוצר רפואי הוא מסע מאתגר, אבל עם השותפים הנכונים הוא לגמרי אפשרי. ברותל הנדסת מוצר בע"מ, אנחנו מלווים יזמים וחברות במסע הזה כבר יותר מ-30 שנה, מהרעיון הגולמי ועד קו הייצור. אם יש לכם רעיון ואתם צריכים יד מכוונת עם ניסיון מוכח, אנחנו כאן. לפרטים נוספים, בקרו באתר שלנו: https://www.rotel.co.il.