פיתוח רעיון למוצר שלא יישאר על הנייר

- ישי תעיזי

- 29 בינו׳

- זמן קריאה 10 דקות

לפני השרטוטים, לפני בחירת החומרים, המסע מתחיל בשאלה אחת. שאלה פשוטה: איזו בעיה אמיתית אתם פותרים? ולמי בדיוק? זה נשמע מובן מאליו, נכון? אבל רוב המוצרים לא נכשלים בגלל הנדסה גרועה. הם נכשלים כי אף אחד לא באמת היה צריך אותם.

איך יודעים אם הרעיון שלכם באמת פותר בעיה

פיתוח רעיון למוצר הוא התהליך שלוקח מחשבה ראשונית והופך אותה למשהו שאפשר לבדוק, לאפיין ולהוציא לפועל. הנה העניין: אל תתאהבו בפתרון שלכם. תתאהבו בבעיה.

וכאן נכנסת לתמונה ההקשבה. לא לחברים שיגידו שהרעיון שלכם גאוני. אני מדבר על שיחות עומק אמיתיות עם אנשים שחיים את הבעיה. המטרה היא לא למכור להם כלום. המטרה היא להבין את הכאב שלהם. להקשיב לתסכולים הקטנים, למשימות המייגעות, לפתרונות המאולתרים שהם משתמשים בהם היום.

בונים פרסונת לקוח שמבוססת על המציאות

מהשיחות האלה מתחילה להצטייר תמונה ברורה. לא דמות דמיונית, אלא 'פרסונת לקוח' שמבוססת על מה ששמעתם בשטח. פרסונה טובה היא לא רשימת תכונות. היא סיפור. היא עונה על שאלות כמו:

מה השגרה היומית של האדם הזה?

מה מניע ומה מתסכל אותו בהקשר של הבעיה?

איך הוא מנסה לפתור את הבעיה כיום, ומה לא עובד לו?

הגדרת הפרסונה והבעיה שלה הופכת למצפן שלכם. כל החלטה בהמשך הדרך – עיצובית, הנדסית, שיווקית – נבחנת מול המצפן הזה. זה מה שמבטיח שאתם בונים משהו נחוץ. לא עוד משהו למגירה.

המטרה בשלב הזה היא לא לקבל "כן", אלא לקבל "למה". כשאנשים מתארים בפירוט את הסיבה לכאב שלהם, אתם יודעים שמצאתם משהו אמיתי.

סיכון הוא חלק מהמשחק, אבל צריך לנהל אותו. סקר של הסוכנות לעסקים קטנים ובינוניים בישראל הראה שבין 2012 ל-2018, 46% מהמוצרים שקיבלו תמיכה ממשלתית יצאו לשוק בהצלחה. אבל הנה הנתון המעניין באמת: 19% מהעסקים דיווחו שלא היו מפתחים את המוצר בכלל בלי התמיכה. זה מדגיש עד כמה ליווי מקצועי הוא קריטי. בשבילנו, הנתונים האלה פשוט מוכיחים את מה שאנחנו יודעים מהשטח – צריך ניסיון כדי לצלוח את התהליך. אפשר לקרוא את הסקירה המלאה כאן.

בסוף, השלב הראשון הזה הוא לא טכני. הוא שלב של אמפתיה. הוא דורש צניעות להודות שאולי אתם לא יודעים הכל, וסקרנות ללמוד ישירות מהאנשים שתשרתו. זה הבסיס. בלי בסיס חזק, גם המבנה המרשים ביותר עלול להתמוטט.

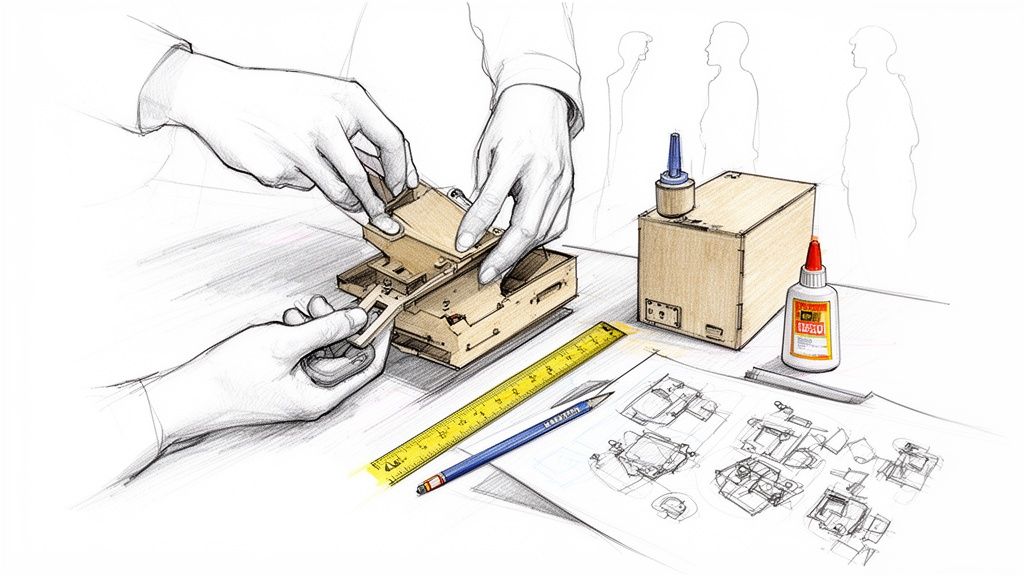

הפיכת רעיון מופשט לאבטיפוס פיזי

אז וידאנו שיש בעיה אמיתית וקהל יעד שמוכן לשלם עבור פתרון. עכשיו מתחיל הקסם. כאן הרעיון מתחיל לקבל צורה, וההנדסה נכנסת לפעולה. זה הרגע שבו פיתוח רעיון למוצר הופך מדיבורים למשהו שאפשר להחזיק ביד.

השלב הזה הוא ריקוד עדין בין עיצוב תעשייתי להנדסה. הרבה אנשים חושבים שעיצוב תעשייתי נועד רק "לעשות את המוצר יפה". זו טעות. עיצוב טוב חופר עמוק יותר: איך הצורה משרתת את השימוש? איך המשתמש יאחז במוצר? איזו תחושה אנחנו רוצים להעביר דרך החומרים? לפעמים, בחירת חומר נכונה כאן חוסכת הון בהמשך.

במקביל, מהנדסי המכונות והאלקטרוניקה מתחילים לתרגם את החזון לקונסטרוקציה, למעגלים, לרכיבים. כאן, שיתוף פעולה הוא לא סיסמה, הוא הכרח. כשהמעצב והמהנדס מדברים באותה שפה מהיום הראשון, נולדים מוצרים מצוינים. המעצב מונע מהמהנדס לבנות קופסה מכוערת, והמהנדס מוודא שהעיצוב המבריק הזה בכלל אפשרי לייצור במחיר שפוי.

האבטיפוס הוא כלי למידה, לא מוצר סופי

הדרך הכי טובה לבדוק את כל ההנחות האלו היא פשוט לבנות משהו. לא את המוצר המושלם, אלא אבטיפוס (Prototype). המטרה שלו היא לא להיות מוכן למכירה. המטרה היא לשמש כלי למידה מהיר.

יש כמה סוגים של אבות-טיפוס, וכל אחד עונה על שאלה אחרת:

מודל צורני (Looks-like): לפעמים זו רק הדפסת תלת-ממד בסיסית. הוא נועד כדי להרגיש את הגודל, המשקל, הארגונומיה. האם זה נוח ביד? האם הכפתורים במקום הנכון?

אבטיפוס פונקציונלי (Works-like): יכול להיראות כמו ערימת חוטים על שולחן, אבל הוא עושה את הפעולה המרכזית של המוצר. המטרה כאן היא אחת: לוודא שהטכנולוגיה עובדת.

אבטיפוס משולב: הדבר הכי קרוב למוצר האמיתי. הוא משלב נראות ופונקציונליות. איתו אפשר לצאת לשטח ולעשות בדיקות עם משתמשים אמיתיים.

הרעיון המרכזי כאן הוא להיכשל מהר ובזול. כל טעות שאתם מגלים בשלב האבטיפוס חוסכת לכם אלפי שקלים, שבועות של עבודה וכאבי ראש עצומים בהמשך.

בישראל, תהליך פיתוח מנוהל היטב מבוסס על אבני דרך ברורות. מהניסיון שלנו, כשהתהליך בנוי נכון, כ-95% מהמוצרים מגיעים לאבטיפוס סופי שעובד בדיוק כמתוכנן. הצלחה כזאת לא קורית בטעות; היא תוצאה של תכנון מדוקדק ובדיקות בלתי פוסקות.

מהאפיון הטכני ועד למודל הראשון

בסוף, כל השלב הזה הוא תרגום. אנחנו מתרגמים צורך של לקוח לאפיון, את האפיון לשרטוטים, ואת השרטוטים למודל פיזי. כל שלב בתרגום הזה הוא הזדמנות ללמוד ולדייק. אם אתם רוצים להעמיק, כתבנו על זה מדריך: איך הופכים רעיון למשהו שאפשר להחזיק ביד.

זה תהליך איטרטיבי: בונים, בודקים, לומדים וחוזרים לשולחן השרטוטים. וחוזר חלילה. רק כשהאבטיפוס מספר סיפור ברור ועונה על הבעיה שהגדרתם, רק אז אתם מוכנים להתקדם. אל תקצרו את הדרך הזו. היסודות שאתם בונים כאן יקבעו את עתיד המוצר כולו.

איך מנווטים בעולם הרגולציה והתקינה בלי לאבד את הראש?

יזמים רבים היו שמחים לדלג על החלק הזה. הוא נטול זוהר, מלא בטפסים ובקיצורים מסתוריים. אבל דווקא בגלל זה הוא כל כך קריטי. רגולציה היא לא סתם בירוקרטיה, היא שומר הסף בין המוצר שלכם לשוק.

התעלמות מהשלב הזה היא הימור יקר. ראינו יותר מדי חברות שפיתחו מוצר מדהים, רק כדי לגלות מאוחר מדי שהוא לא עומד בדרישות הבטיחות הבסיסיות. לחזור אחורה בשלב כזה? זה יכול להיות הסוף של הפרויקט.

אז מה זה כל הקיצורים האלה? CE, FCC, UL

לכל שוק יש חוקי משחק משלו. אם אתם מכוונים לאירופה, תצטרכו לעמוד בתקן CE. זהו תו תקן שמעיד שהמוצר שלכם עומד בדרישות הבטיחות, הבריאות והסביבה של האיחוד האירופי.

לעומת זאת, בשוק האמריקאי הסיפור שונה. שם תפגשו את ה-FCC, תקן שרלוונטי לכל מוצר שפולט תדר רדיו. המטרה שלו פשוטה: לוודא שהמוצר שלכם לא מפריע לתקשורת של מכשירים אחרים. בנוסף, סימון UL הוא תו תקן בטיחות חשוב בארה"ב, שמעיד שהמוצר נבדק ועומד בתקנים מחמירים של אש והתחשמלות.

בואו נהיה כנים, לנסות לפענח את סבך התקנים לבד, בלי ניסיון קודם, זה מתכון לאסון. זה כמו לנסות לנווט ספינה בים סוער בלי מפה.

החוכמה היא לא להפוך למומחי רגולציה בעצמכם, אלא לשלב אנשי מקצוע כאלה מההתחלה. יועץ רגולציה מנוסה לא רק יגיד לכם אילו מבחנים תצטרכו לעבור בסוף; הוא ינחה את התכנון ההנדסי מהיום הראשון. החלטה על סוג הפלסטיק, מיקום הרכיבים, או אפילו עובי הכבלים – לכל אלה יש השפעה ישירה על היכולת שלכם לעמוד בתקינה.

מכשור רפואי: ליגה אחרת לגמרי

כשנכנסים לעולם המכשור הרפואי, המורכבות קופצת מדרגה. כאן, תקן כמו ISO 13485 הוא לא המלצה, אלא תנאי הכרחי. הוא מגדיר דרישות מחמירות למערכת ניהול האיכות של כל חברה שמפתחת ומייצרת ציוד רפואי.

הוא מכתיב תהליכים מדויקים לכל שלב: מניהול סיכונים, דרך תיעוד הנדסי קפדני ועד לעקיבות מלאה של כל רכיב. טעות קטנה בתיעוד עלולה לעכב אישורי שיווק בחודשים ארוכים ולעלות הון. הנה כמה דוגמאות קטנות מהשטח:

בחירת חומרים: שימוש בפלסטיק שאינו מאושר לשימוש רפואי יפסול את המוצר, לא משנה כמה הוא גאוני.

בידוד חשמלי: במכשיר רפואי, דרישות הבידוד מחמירות פי כמה ממוצר צריכה רגיל. את זה חייבים לתכנן מראש, כבר ברמת המעגל.

תוכנה: אם יש במוצר שלכם תוכנה, היא חייבת לעבור תהליך אימות ותיקוף קפדני לפי תקנים כמו IEC 62304, עם תיעוד מלא.

כדי לסייע לכם לקבל תמונה ברורה יותר, ריכזנו כמה מהתקנים הנפוצים ביותר.

סקירת תקנים נפוצים בפיתוח מוצר

טבלה זו מספקת סקירה תמציתית של תקנים מרכזיים, מטרתם ותחומי היישום שלהם, כדי לסייע ליזמים להבין את הנוף הרגולטורי הרלוונטי למוצר שלהם.

תקן | מה הוא בודק? | רלוונטי בעיקר עבור |

|---|---|---|

CE | עמידה בדרישות הבריאות, הבטיחות והסביבה של האיחוד האירופי. | מוצרים הנמכרים בשוק האירופי. |

FCC | הפרעות אלקטרומגנטיות (EMI). מוודא שהמוצר אינו מפריע לתקשורת. | מוצרים אלקטרוניים הפולטים תדרי רדיו ונמכרים בארה"ב. |

UL | בטיחות מוצר, בעיקר סיכוני אש והתחשמלות. | מוצרי צריכה ומסחר הנמכרים בצפון אמריקה. |

ISO 13485 | מערכת ניהול איכות לייצור ופיתוח מכשור רפואי. | חברות בתחום המכשור הרפואי. |

ISO 9001 | מערכת ניהול איכות כללית, התמקדות בשביעות רצון לקוח ושיפור מתמיד. | כמעט כל סוגי הארגונים והחברות, בכל התעשיות. |

RoHS | הגבלת שימוש בחומרים מסוכנים (כמו עופרת וכספית) בציוד חשמלי ואלקטרוני. | מוצרים אלקטרוניים הנמכרים באיחוד האירופי. |

הבנת התקנים האלו היא הצעד הראשון. הצעד השני, והחשוב יותר, הוא לשלב את הדרישות שלהם בתהליך מהרגע הראשון.

שילוב נכון של דרישות רגולציה בתהליך פיתוח רעיון למוצר הופך את השלב המפחיד הזה לשלב צפוי ומנוהל. במקום "להתפלל" שהמוצר יעבור את הבדיקות, אתם מגיעים אליהן בידיעה שתכננתם אותו בדיוק כדי לעמוד בהן. זה ההבדל בין לקוות להצלחה לבין לתכנן אותה.

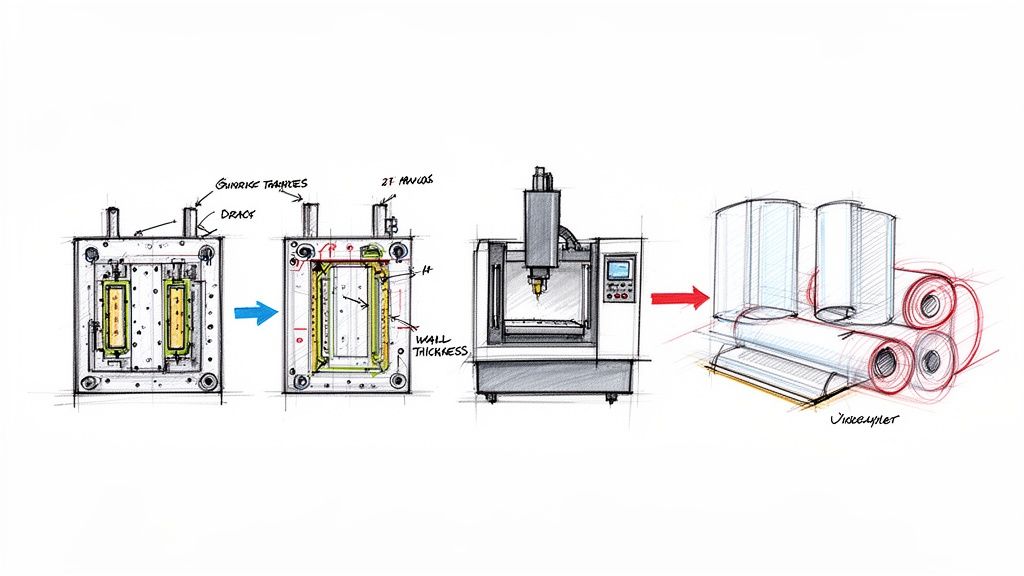

הגשר בין אבטיפוס לייצור המוני: תכנון לייצור (DFM)

יש לכם אבטיפוס עובד. זה רגע אדיר. אבל מיד אחרי ההתלהבות, צפה שאלה קרה ומציאותית: האם אפשר לייצר מזה 10,000 יחידות? והאם אפשר לעשות את זה במחיר שפוי, בקצב הנכון, ובאיכות אחידה?

כאן נכנס לתמונה המושג DFM – Design for Manufacturability, או בעברית פשוטה, תכנון לייצור. זו לא עוד משימה ברשימה. זו פילוסופיה שלמה שחייבת ללוות את תהליך פיתוח רעיון למוצר מהשנייה הראשונה. התעלמות ממנה היא כרטיס בכיוון אחד לתסריט שבו אתם מגיעים למפעל עם קובץ מושלם, ושומעים: "אי אפשר לייצר את זה במחיר הגיוני, תחזרו לשולחן השרטוטים".

איך בוחרים את טכנולוגיית הייצור הנכונה?

ההחלטה הראשונה והכי קריטית ב-DFM היא בחירת שיטת הייצור. הבחירה הזאת מושפעת בעיקר מכמות ומהחומרים.

לדוגמה, אם אתם צריכים רק 100 יחידות מפלסטיק, הדפסת תלת-ממד מתקדמת או יציקות סיליקון יכולות להיות פתרון מהיר ומעולה. אבל אם המטרה היא עשרות אלפי יחידות, הכיוון הוא כמעט תמיד הזרקת פלסטיק. נכון, זה דורש בניית תבנית יקרה, אבל אחר כך עלות כל יחידה הופכת להיות זניחה.

אותו עיקרון חל על מתכות. לכמה חלקים מורכבים, עיבוד שבבי (CNC) הוא אידיאלי. אבל אם אתם צריכים אלפי חלקי פח, סביר שתפנו למבלטים (Stamping). לכל טכנולוגיה יש חוקים, מגבלות ויתרונות. מהנדס שמבין DFM יודע לשאול את השאלות הנכונות מראש כדי להתאים את התכנון לטכנולוגיה, ולא להיפך.

החלטות קטנות שנראות שוליות בשלב התכנון, כמו זווית חליצה של חצי מעלה בתבנית הזרקה, יכולות להשפיע על עלות המוצר הסופית בעשרות אחוזים. הן ההבדל בין מוצר רווחי להפסדי.

כשהתכנון המכאני פוגש את מגבלות המכונה

אחרי שבחרתם טכנולוגיה, התכנון המכאני חייב "לדבר בשפה שלה". הנה כמה דוגמאות קונקרטיות:

בהזרקת פלסטיק: חובה לתכנן "זוויות חליצה" כדי שהחלק ייצא מהתבנית בלי להיתקע. חשוב גם לשמור על עובי דופן אחיד ככל הניתן כדי למנוע עיוותים ושקעים.

בעיבוד שבבי: צריך לזכור שכלי החיתוך הוא עגול. זה אומר שאי אפשר לתכנן פינות פנימיות חדות. כל פינה פנימית חייבת להיות מעוגלת ברדיוס שתואם את כלי העבודה.

בכיפוף פח: לכל עובי של פח יש רדיוס כיפוף מינימלי. אם תנסו לכופף אותו ברדיוס קטן מדי, החומר פשוט ייסדק.

הפרטים האלה אולי נראים קטנים, אבל ההשפעה שלהם מצטברת. התעלמות מהם מובילה ל"פינג-פונג" אינסופי בין המהנדס ליצרן, מה שמבזבז זמן וכסף. תהליך DFM נכון מבטיח שהקבצים שלכם מגיעים למפעל מוכנים לייצור.

תיק ייצור שמדבר בשפת היצרן

התוצר הסופי של תהליך ה-DFM הוא תיק ייצור מלא. זה הרבה יותר מסתם קובצי תלת-ממד. תיק ייצור מקצועי הוא סט שלם של מסמכים שמסביר ליצרן בדיוק מה אתם רוצים ואיך.

תיק כזה כולל:

שרטוטים טכניים (2D): מפרטים את כל המידות, הטולרנסים (רמת הדיוק), סוגי החומרים והגימורים.

עץ מוצר (BOM): רשימה מדויקת של כל הרכיבים, כולל מק"טים של ספקים וכל פריט קנוי אחר.

הוראות הרכבה: מדריך ויזואלי, שלב אחר שלב, שמסביר איך להרכיב את המוצר.

הוראות בקרת איכות (QC): מגדיר בדיוק מה צריך לבדוק בכל שלב, ומה נחשב למוצר תקין.

כשאתם שולחים תיק ייצור כזה ליצרן, אתם מורידים את הסיכוי לאי-הבנות כמעט לאפס. אתם לא משאירים מקום לפרשנויות. אם תרצו להעמיק, תוכלו לקרוא עוד על החשיבות של תהליך ה-DFM במדריך המלא שלנו.

בסופו של דבר, DFM הוא הגשר הבטוח בין עולם הפיתוח היצירתי לעולם הייצור הנוקשה. זה התהליך שמבטיח שהרעיון המבריק שלכם לא רק יעבוד כאבטיפוס, אלא יוכל להפוך למוצר אמיתי שמגיע לאלפי לקוחות.

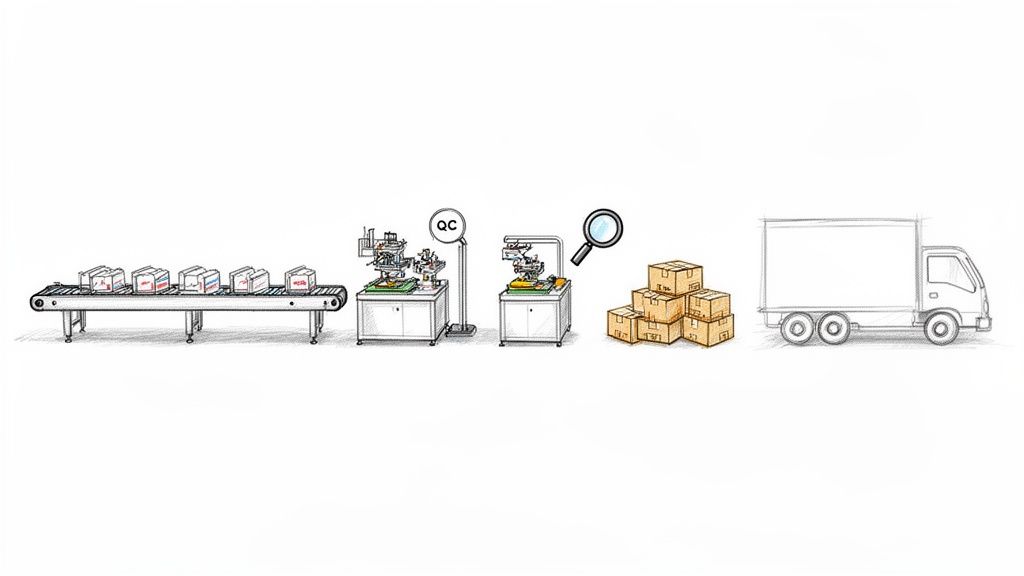

ניהול הייצור הסדרתי עד שהמוצר מגיע ללקוח

התכנון הושלם, התבניות מוכנות, והאב־טיפוס עובד נהדר. רגע מרגש. אבל עכשיו מתחיל המבחן האמיתי: המעבר מייצור יחידות בודדות לייצור סדרתי. כאן, פיתוח רעיון למוצר הופך מאתגר הנדסי למבצע תפעולי מורכב.

זה השלב שבו התיאוריה פוגשת את המציאות הרועשת של רצפת הייצור, ובו טעויות קטנות יכולות להפוך לבעיות יקרות.

הרצת הפיילוט היא מבחן לקו הייצור, לא למוצר

לפני שפותחים את השערים לייצור המוני, יש שלב אחד שאסור לדלג עליו: סדרת פיילוט (Pilot Run). יזמים רבים חושבים בטעות שמטרת הפיילוט היא לבדוק שוב את המוצר. זו טעות. את המוצר כבר אימתתם בשלב האב־טיפוס.

מטרת הפיילוט היא אחת: לבחון את קו הייצור. זהו מבחן הלחץ של התהליך כולו. פה מגלים את צווארי הבקבוק, מבינים איפה ההרכבה מסתבכת, ומוודאים שהוראות ההרכבה ברורות גם לעובד שרואה את המוצר בפעם הראשונה.

במהלך הפיילוט אנחנו מחפשים תשובות לשאלות מאוד מעשיות:

האם כל הרכיבים מהספקים השונים מגיעים בזמן ובאיכות הנדרשת?

כמה זמן באמת לוקח להרכיב יחידה אחת? (לא לפי התיאוריה, אלא בפועל).

האם המתקנים שתכננו להרכבה באמת מקצרים תהליכים?

הרצת פיילוט מוצלחת היא לא כזו שבה הכל עובד מושלם. להפך, היא מוצלחת כשהיא חושפת את כל הבעיות הנסתרות לפני שהתחלתם לייצר אלפי יחידות. כל תקלה שמתגלה כאן היא חיסכון אדיר.

בקרת איכות היא תהליך, לא תחנה בסוף הקו

טעות נפוצה נוספת היא למקם את בקרת האיכות (QC) רק בסוף פס הייצור. גישה כזו דומה לבדיקת עוגה רק אחרי שהיא יוצאת מהתנור – אם השתמשתם במלח במקום סוכר, כבר מאוחר מדי לתקן.

בקרת איכות אפקטיבית בנויה כרשת של נקודות ביקורת לאורך כל קו הייצור. לדוגמה, בודקים את חלקי הפלסטיק מיד כשהם יוצאים ממכונת ההזרקה. בודקים את המעגל המורכב מיד לאחר ההלחמה, עוד לפני שהוא נכנס למארז.

גישה כזו מאפשרת לזהות בעיות במקור, כשהן עדיין קטנות וזולות לתיקון. זהו הבסיס לניהול ייצור יציב, כפי שהרחבנו במאמר שלנו על העברה מפיתוח לייצור בלי טעויות יקרות.

ניהול שרשרת האספקה הוא אמנות

בסופו של יום, המוצר שלכם טוב רק כמו הרכיב החלש ביותר שלו. ניהול ספקים ורכש רכיבים הוא משימה מתמשכת שדורשת תשומת לב קפדנית. זה לא מספיק למצוא ספק עם מחיר טוב; צריך לוודא שהוא יכול לספק את הרכיבים באופן עקבי, באיכות אחידה, ובלוחות הזמנים שנקבעו.

כאן נכנסת החשיבות של יצירת קשרים ארוכי טווח עם ספקים אמינים, והגדרה של "ספק משני" לרכיבים קריטיים. תלות בספק יחיד היא סיכון אסטרטגי שאסור לקחת.

התעשייה הישראלית מציגה צמיחה מרשימה. נתונים רשמיים מראים כי התוצר התעשייתי בישראל גדל בכ-5.7% בשנת 2021, כאשר ענפי הטכנולוגיה המסורתית, הכוללים מכשור רפואי וציוד תעשייתי, צמחו בכ-5.1%. צמיחה זו משקפת שוק בוגר עם ידע טכני רחב, המאפשר ליזמים למצוא שותפים וספקים איכותיים בארץ. תוכלו לקרוא עוד על נתוני התעשייה בישראל כאן.

המייל האחרון: לוגיסטיקה ושילוח

העבודה לא נגמרת כשהמוצר יוצא משער המפעל. תהליך מוצלח מסתיים רק כשהמוצר מגיע בבטחה לידי הלקוח, ועובד בדיוק כמצופה.

לוגיסטיקה, אריזה ושילוח הם החלק האחרון בפאזל. אריזה טובה לא רק מגנה על המוצר, אלא גם מהווה חלק מחוויית המשתמש הראשונית. שילוח יעיל דורש תכנון והבנה של שרשרת האספקה הגלובלית.

בסופו של דבר, המעבר לייצור הוא תהליך של תזמור. הוא דורש תיאום מושלם בין תכנון, בקרת איכות, רכש ולוגיסטיקה. רק כשכל הכלים מנגנים יחד, המוצר שלכם יכול להגיע לשוק בהצלחה.

שאלות נפוצות על פיתוח רעיון למוצר

המסע מרעיון למוצר יכול להיות מפותל. אחרי שליווינו עשרות פרויקטים, ריכזנו כאן כמה מהשאלות הקריטיות שכל יזם פוגש, עם התשובות שלנו – ישר מהשטח.

כמה זמן באמת לוקח לפתח מוצר?

זו אולי שאלת השאלות. התשובה הכנה היא: זה תלוי.

מוצר צריכה פשוט יכול להיות מוכן לשוק תוך מספר חודשים. לעומת זאת, מערכת מורכבת כמו מכשור רפואי עם דרישות רגולטוריות מחמירות, יכולה לדרוש מסע פיתוח של שנתיים ויותר.

הגורמים המרכזיים שקובעים את לוח הזמנים הם מורכבות המוצר, חסמי הרגולציה וזמינות רכיבים קריטיים. המפתח הוא תכנון מפורט ויסודי כבר בשלב האפיון.

מהי הטעות הכי נפוצה שיזמים עושים?

אם יש טעות אחת שאנחנו רואים שוב ושוב, היא ההתאהבות בפתרון לפני שהבינו את הבעיה. יזמים רבים ממהרים לפתח אב-טיפוס מרשים טכנולוגית, לפני שביצעו אימות שוק אמיתי.

התוצאה כמעט תמיד זהה: בזבוז אדיר של זמן, כסף ומשאבים על מוצר שאף אחד לא באמת צריך. המטרה היא לא סתם לבנות את הדבר הנכון, אלא לבנות את הדבר הנכון עבור האנשים הנכונים.

הטכנולוגיה המבריקה ביותר לא תציל מוצר שנבנה כדי לפתור בעיה שלא קיימת. קודם כל אמפתיה, אחר כך הנדסה.

האם כדאי לי לרוץ לרשום פטנט?

רישום פטנט נשמע כמו הצעד המתבקש, אבל זהו תהליך יקר, ארוך ומורכב.

ההמלצה שלנו ברוב המקרים היא להתמקד קודם כל בבדיקת היתכנות טכנית ושיווקית. אין טעם להשקיע הון בפטנט על רעיון שעוד לא ברור אם הוא אפשרי לייצור או אם יש לו שוק.

הגנה על קניין רוחני היא קריטית, אבל תזמון הוא הכל. רישום מוקדם מדי עלול להיות שריפת מזומנים. הצעד הנכון הוא להתייעץ עם עורך פטנטים מנוסה, שיעזור לכם להבין מתי השלב הנכון להתחיל את התהליך.

איך בכלל מתחילים להעריך עלויות פיתוח וייצור?

הכל מתחיל באפיון טכני מפורט. זה הבסיס לכל תחזית עלויות.

עלויות הפיתוח מורכבות בעיקר משעות הנדסה, עיצוב תעשייתי, בניית אבות-טיפוס, ובדיקות.

עלויות הייצור מתחלקות להשקעה חד-פעמית (כמו בניית תבניות) ולעלות משתנה ליחידה (חומרים, רכיבים, הרכבה).

הגישה הנכונה היא לחשוב תכנון לייצור (DFM) מהרגע הראשון. שילוב של מהנדסי ייצור בתהליך התכנון הוא הדרך הבטוחה ביותר להוריד את העלות הסופית ליחידה, להבטיח איכות גבוהה וליצור מוצר רווחי.

תהליך פיתוח רעיון למוצר יכול להיראות כמו הר גבוה, אבל עם הליווי והמתודולוגיה הנכונים, הוא הופך למסע מרתק ומסודר. ברותל הנדסת מוצר בע"מ, זו המומחיות שלנו – להוביל יזמים וחברות בדיוק בדרך הזו, מהרעיון ועד שהמוצר מגיע ללקוח. דברו איתנו כדי לראות איך נוכל להפוך גם את הרעיון שלכם למציאות.