העברה מפיתוח לייצור בלי טעויות יקרות

- ישי תעיזי

- 14 בינו׳

- זמן קריאה 13 דקות

יש לך אבטיפוס עובד ביד. ההרגשה מדהימה. הרעיון מרגיש חזק מתמיד. אבל הדרך משם לייצור של 10,000 יחידות זהות, איכותיות, ובמחיר שמצדיק את כל הסיפור? זה בדיוק המקום שבו רוב המוצרים המבריקים קוברים את הפוטנציאל שלהם. העברה מפיתוח לייצור היא לא עוד שלב טכני. זה מבחן המציאות.

מדוע המעבר לייצור הוא רגע האמת של כל מוצר

בואו נדבר גלויות. האופוריה הזאת, כשאבטיפוס ראשון סוף סוף עובד, היא תחושה ממכרת. קל ליפול למלכודת המחשבה שהחלק הקשה מאחורינו. שעכשיו כל מה שנשאר זה פשוט "לייצר את זה". האמת היא, שזו אשליה מסוכנת.

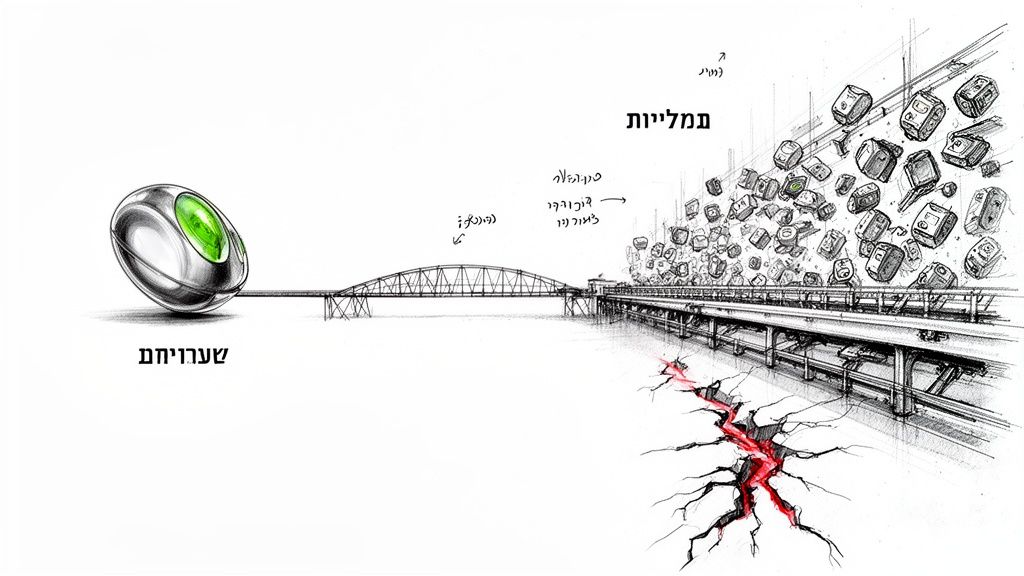

המעבר מפיתוח לייצור, שלב שבתעשייה קוראים לו NPI (New Product Introduction), הוא צומת שבו תכנון תיאורטי פוגש מציאות כלכלית כואבת. זה הרגע שבו החלטות קטנות, שנראו חסרות משמעות לפני חודשים, מתפוצצות והופכות לבעיות של עשרות אלפי דולרים.

הפער בין "עובד פעם אחת" ל"עובד תמיד"

אבטיפוס הוא הוכחת היתכנות. זה הכל. הוא נבנה בתנאי מעבדה, לעיתים בעבודת יד, עם מטרה אחת: להוכיח שהרעיון שלכם עובד. אבל ייצור סדרתי דורש משהו אחר לגמרי: יכולת שכפול.

המטרה כאן היא לא לייצר מוצר אחד מושלם, אלא לייצר אלפי יחידות זהות לחלוטין באופן עקבי, מדויק וכלכלי. וכאן, למרבה הצער, רוב החברות נכשלות.

"בקו ייצור ממוצע יש מעל 5,000 שורות BOM ומאות ספקים שונים," מסביר מאיר כהן, מנכ"ל חברת אוטומציה. "האתגר הוא לא רק הנדסי, אלא לוגיסטי ותפעולי בקנה מידה עצום."

הלחץ לקצר תהליכים והמחיר הכבד שלו

השוק דורש מהירות. המשקיעים רוצים לראות תוצאות. מהר. הנטייה הטבעית היא לדלג על שלבים "מיותרים" כמו תיעוד הנדסי מלא או תכנון מעמיק לייצור (DFM). קל לשכנע את עצמנו שזה חוסך זמן וכסף.

זו טעות קלאסית. כל קיצור דרך בשלב הזה הוא כמו לבנות יסודות רעועים לגורד שחקים. מאוחר יותר, כשהתבניות כבר יצאו מהייצור ופס הייצור מתחיל לזוז, הבעיות צצות: חלקים שלא מתאימים, חומרים שלא עומדים בעומס, ועלויות ייצור שממריאות הרבה מעבר למה שתכננתם.

החלטות מבוססות הנחות: להניח שחלק שהדפסתם בתלת-ממד יתנהג בדיוק כמו חלק שיוצר בהזרקת פלסטיק זו אחת הטעויות היקרות ביותר.

עלויות נסתרות: שינוי קטן בתכנון אחרי שהתבנית כבר מוכנה? זה יכול לעלות יותר מהתבנית עצמה.

איכות לא עקבית: בלי תהליך בקרת איכות (QA) מוגדר היטב, אין שום ערובה שהמוצר ה-1,000 יהיה זהה באיכותו לראשון.

הבנה אמיתית של המעבר מפיתוח לייצור היא לא מותרות – היא תנאי בסיסי. זה ההבדל הדק בין השקת מוצר שמשנה את השוק לבין פרויקט יקר שנשאר במגירה. בואו נפרק את התהליך הזה ונבין איך עושים אותו נכון.

איך הופכים אבטיפוס לתוכנית ייצור שאשכרה עובדת (DFM)

אז יש לך אבטיפוס ביד. הוא עובד, הוא מרגש, וזה מרגיש כמו קו הסיום. אבל האמת? זו רק יריית הפתיחה. אבטיפוס מוכיח שאפשר לבנות את המוצר. תוכנית ייצור, לעומת זאת, היא המדריך לאיך לבנות אותו אלף פעם, בדיוק אותו דבר, ובצורה רווחית.

הגשר בין שתי הנקודות האלה נקרא תכנון לייצור, או DFM (Design for Manufacturing). אל תתנו לראשי התיבות להטעות אתכם, זה לא עניין של "תיקונים קטנים". זו הסתכלות חדשה לגמרי על כל בורג, כל זווית וכל חומר גלם במוצר שלכם.

שתי שאלות, שני עולמות שונים

כדי להבין את המהות של DFM, צריך להכיר את הפער העצום בין שתי שאלות שנשמעות דומות, אבל הן עולם ומלואו:

מהנדס הפיתוח שואל: "איך אני גורם לזה לעבוד?"

מהנדס הייצור שואל: "איך אני מייצר אלף כאלה ביעילות?"

השאלה הראשונה מתמקדת בפונקציונליות, כמעט בכל מחיר. השנייה מתמקדת בעלות, אמינות, מהירות ויכולת שכפול. מה שעובד נהדר באבטיפוס שהודפס בתלת-ממד במשך 12 שעות יכול להיות קטסטרופה כלכלית בייצור המוני בהזרקת פלסטיק. תהליך ה-DFM מגשר על הפער הזה.

כאן טמונה אחת הטעויות הגדולות והיקרות ביותר: ההנחה שתכנון האבטיפוס הוא התכנון הסופי. זה פשוט לא נכון. DFM הוא לא "נחמד שיש", הוא הכרח.

התהליך עצמו מתחיל בפירוק לגורמים. כל רכיב במוצר נבחן תחת זכוכית מגדלת, לא רק מהזווית התפקודית, אלא מהזווית של הייצוריות שלו.

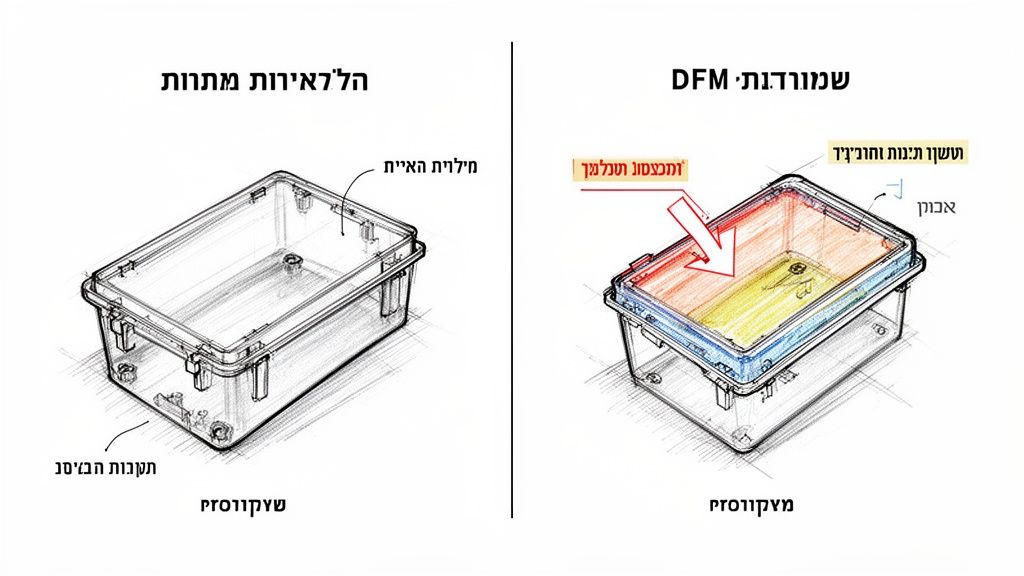

מהתאוריה למעשה: דוגמה קטנה עם השפעה ענקית

ניקח דוגמה פשוטה: מארז פלסטיק. מהנדס הפיתוח תכנן קופסה יפה עם דפנות ישרות לחלוטין, בזווית של 90 מעלות. במדפסת תלת-ממד זה יוצא מושלם. אבל כשהתכנון הזה מגיע למפעל הזרקת פלסטיק, הוא הופך לסיוט. חלק עם דפנות ישרות פשוט ייתקע בתבנית. יתעוות. כל יחידה שתצא תהיה פגומה.

מהנדס ייצור מנוסה יציע שינוי קטן, כמעט בלתי נראה: הוספת "זווית חליצה" של 1-2 מעלות לדפנות. השינוי המינימלי הזה מאפשר לחלק להחליק החוצה מהתבנית בקלות.

ההשפעה של השינוי הזעיר הזה אדירה:

חיסכון בעלויות: נמנע הצורך בתבנית מורכבת ויקרה, שיכולה לעלות עשרות אלפי דולרים יותר.

איכות עקבית: כל יחידה יוצאת מהתבנית חלקה וזהה לקודמתה.

ייצור מהיר יותר: מחזור הזרקה מהיר יותר אומר יותר יחידות בפחות זמן.

וזו רק דוגמה אחת. תהליך DFM בוחן כל היבט: עובי דופן אחיד למניעת עיוותים, רדיוסים בפינות, ובחירת חומרים שמתאימים לייצור המוני. למעשה, תכנון לייצור הוא חלק בלתי נפרד מכל תהליך הכנסת מוצר חדש (NPI) שנעשה בצורה מקצועית.

אז למה זה כל כך קריטי?

מחקרים מראים שעד 80% מעלות הייצור של מוצר נקבעת כבר בשלב התכנון. זה נתון מדהים. זה אומר שהחלטות שקיבלתם על שולחן השרטוט, הרבה לפני שבכלל יצרו את התבנית הראשונה, הן אלו שיקבעו אם המוצר שלכם יהיה הצלחה מסחרית או בור פיננסי.

לוותר על שלב ה-DFM זה כמו להמר על כל הקופה שהתכנון התיאורטי שלכם יתורגם באופן מושלם למציאות הרועשת של קו הייצור. זה הימור שכמעט תמיד מפסידים בו.

בסופו של דבר, DFM הוא לא הוצאה נוספת או עיכוב. זו ההשקעה החכמה ביותר שתעשו כדי להבטיח שהמוצר שלכם לא רק יעבוד, אלא גם יהיה אפשרי לייצור.

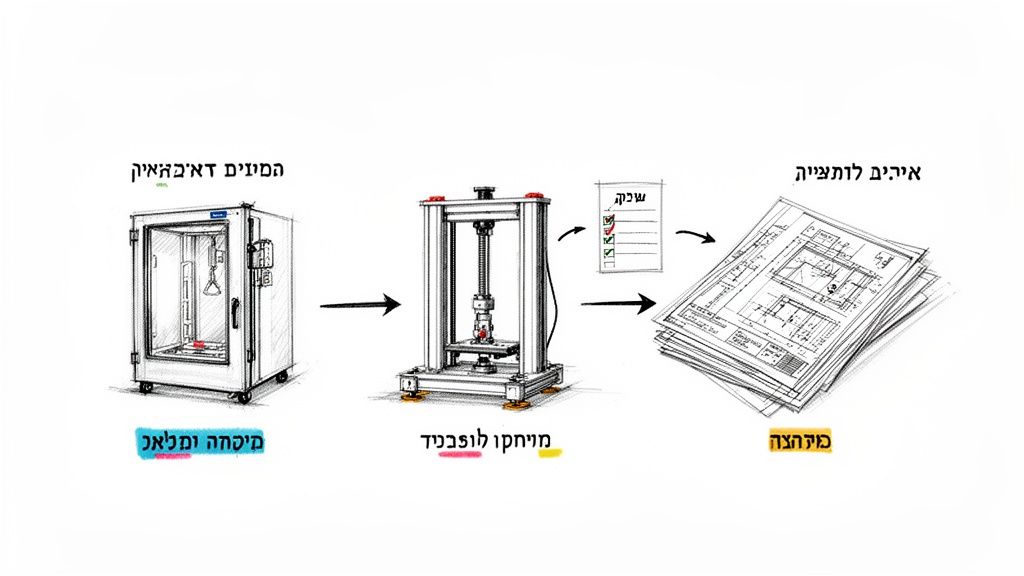

הכנה למציאות: בדיקות, אימות ותיעוד הנדסי

רגע לפני שמשקיעים מאות אלפי שקלים בתבניות, מגיע רגע האמת. זה השלב בו חייבים להיות בטוחים שהמוצר עומד במבחן העולם האמיתי. לא בתנאי מעבדה, אלא בחיים עצמם – עם עומסים, חום, קור, רעידות, לחות ומשתמשים שלא תמיד פועלים לפי הספר.

זהו שלב האימות (Validation). כאן עוזבים את התיאוריה ועוברים לסדרת מבחנים קשוחים שנועדו "לשבור" את המוצר, או לפחות לחשוף את כל נקודות התורפה שלו לפני שהלקוח הראשון יעשה זאת בעצמו.

מבחני הריסוק שלא כדאי לדלג עליהם

הבדיקות האלו הן לא המלצה, הן הכרח. הן מה שמבדיל בין שיחת תמיכה זועמת של לקוח לבין ביקורת של חמישה כוכבים. כל בדיקה כזו בוחנת זווית אחרת של עמידות המוצר.

בדיקות סביבה: כאן לוקחים את המוצר לקצה. מכניסים אותו לתנורים, למקפיאים ולתאי לחות כדי לוודא שהפלסטיק לא מתעוות בשמש, ושהאלקטרוניקה לא קורסת בקור.

בדיקות עמידות מכנית: זה המקום למבחני נפילה, רטט ולחיצה. האם המוצר ישרוד נפילה מהשולחן? האם יחזיק מעמד בנסיעה על כביש משובש?

בדיקות פונקציונליות מקיפות: מפעילים את המוצר שוב ושוב, אלפי פעמים אם צריך. המטרה היא לדמות שימוש ארוך טווח ולגלות כשלים שצצים רק אחרי זמן.

דילוג על השלב הזה הוא הימור יקר. הנתונים מראים שללא תמיכה וליווי נכון, כ-35% מהסטארטאפים בישראל נכשלים במעבר לייצור. עם זאת, כאשר התהליך מנוהל על ידי מומחים שמקפידים על אימות ותיקוף, סיכויי ההצלחה יכולים לזנק עד ל-80%.

הטבלה הבאה מסכמת את סוגי הבדיקות המרכזיות שיש לבצע על אב-טיפוס מתקדם כדי לאמת את התכן ולהבטיח שהמוצר מוכן לייצור סדרתי.

סוג הבדיקה | מטרה עיקרית | דוגמאות לבדיקות |

|---|---|---|

בדיקות סביבתיות | וידוא שהמוצר עמיד בתנאי סביבה קיצוניים שבהם הוא עשוי לפעול. | בדיקות טמפרטורה גבוהה ונמוכה, בדיקות לחות, עמידות לקרינת UV. |

בדיקות מכניות | אימות העמידות הפיזית של המוצר בפני זעזועים, רעידות ולחצים. | מבחני נפילה (Drop Test), מבחני רטט, בדיקות לחיצה ומתיחה. |

בדיקות פונקציונליות | הבטחת תפקוד תקין של כלל המערכות לאורך זמן ובמחזורי שימוש חוזרים. | בדיקות מחזורי חיים (Life Cycle), בדיקות עומס על מערכות אלקטרוניות. |

בדיקות חומרים | וידוא שהחומרים שנבחרו עומדים במפרט ומתאימים ליישום ולתקינה. | בדיקות קשיות, עמידות כימית, עמידות לשחיקה. |

בדיקות תאימות (Compliance) | אישור שהמוצר עומד בתקנים הנדרשים (בטיחות, תקשורת, רפואה). | בדיקות EMC/EMI, בדיקות בטיחות חשמל (CE, FCC, UL). |

ביצוע קפדני של רשימת הבדיקות הזו מצמצם דרמטית את הסיכון לתקלות יקרות לאחר היציאה לייצור המוני.

תיעוד הנדסי: השפה המשותפת שלכם עם היצרן

אם הבדיקות הן מבחן המציאות של המוצר, התיעוד ההנדסי הוא החוזה שלכם עם אותה מציאות. קל לזלזל ב"ניירת", אבל שרטוטים טכניים, מפרטים ורשימת חומרים (BOM) הם לא סתם מסמכים. זוהי השפה המדויקת שדרכה אתם מתקשרים עם היצרן.

תיק מוצר מסודר הוא לא בירוקרטיה. הוא הכלי הטוב ביותר למנוע אי-הבנות, טעויות יקרות ועיכובים. בלעדיו, אתם והיצרן מדברים בשתי שפות שונות.

יש פער עצום בין תיעוד לבניית אב-טיפוס לבין תיעוד לייצור סדרתי. התיעוד לייצור חייב להיות חד-משמעי, מדויק עד הפרט האחרון, ולא להשאיר שום מקום לפרשנות.

מה הופך תיעוד לייצור סדרתי לכל כך שונה?

תיעוד לייצור המוני יורד לרזולוציות שפשוט לא נדרשות באבטיפוס. הוא מגדיר במדויק כל פרט ופרט ומשמש כבסיס לבקרת האיכות.

טולרנסים (Tolerances): השרטוט לא יגיד רק שחלק צריך להיות באורך 10 מ"מ. הוא יגדיר את הסטייה המותרת, למשל 10 ± 0.1 מ"מ. זה מה שמבטיח שכל החלקים יתאימו זה לזה בהרכבה.

גימורים (Finishes): האם פני השטח צריכים להיות מבריקים, מט, או עם טקסטורה? איזה סוג של צבע או ציפוי נדרש? הפרטים האלה משפיעים על האסתטיקה, העמידות והתחושה.

נקודות בקרת איכות (QC Points): התיעוד קובע מראש אילו מידות או מאפיינים הם קריטיים ויש לבדוק בכל יחידה או בכל אצוות ייצור. זה הופך את בקרת האיכות לתהליך מובנה.

השילוב של בדיקות קפדניות ותיעוד הנדסי מדויק הוא מה שהופך רעיון מבריק למוצר אמיתי שאפשר לסמוך עליו. זהו היסוד שעליו נבנה כל תהליך העברה מפיתוח לייצור מוצלח.

ניהול תבניות, שרשרת אספקה ובקרת איכות

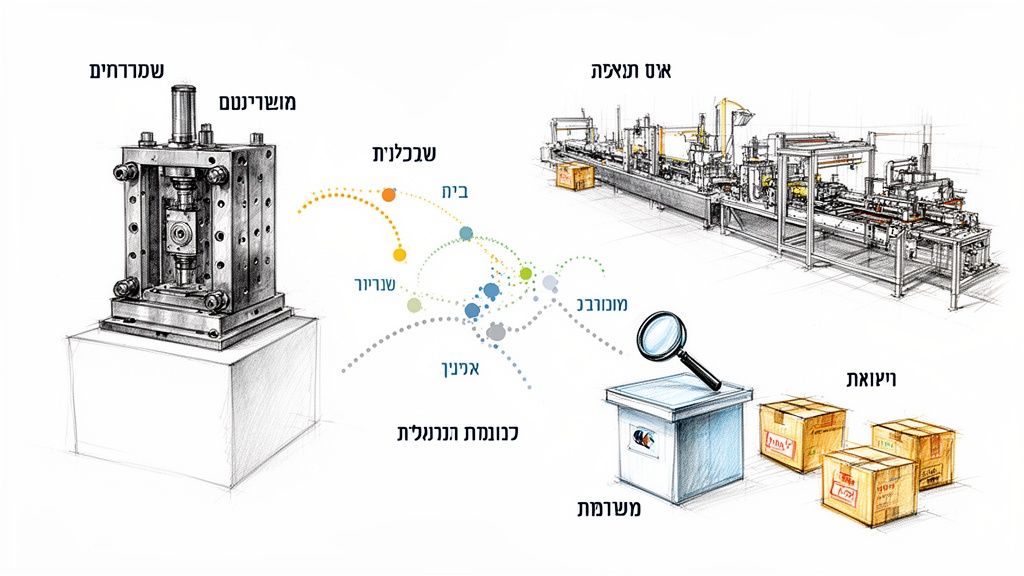

כאן הסיפור עובר מהשרטוטים לעולם האמיתי. זה השלב שבו המספרים גדלים, ההשקעה הופכת לממשית, והתחייבויות נחתמות. עד עכשיו, רוב ההשקעה הייתה בזמן. עכשיו? אנחנו מדברים על כסף גדול. פה אין מקום לטעויות.

תהליך העברה מפיתוח לייצור מתרכז בשלוש זירות עיקריות: התבניות שייצרו את המוצר, שרשרת האספקה שתדאג לחומרים, ובקרת האיכות שתוודא שכל יחידה עומדת בסטנדרט.

התבנית היא הנכס האסטרטגי שלכם

בואו נדבר תכל'ס על בניית תבניות הזרקה. זה תהליך יקר, מורכב, ובדרך כלל – בלתי הפיך. טעות בתכנון התבנית היא לא משהו שמתקנים "על הדרך". היא דורשת עוד כסף, עוד זמן, ובמקרה הגרוע, להתחיל מההתחלה.

תבנית טובה היא הרבה יותר מכלי. היא נכס אסטרטגי שמבטיח איכות עקבית ויעילות. תכנון רשלני, לעומת זאת, יפתח פתח לבעיות כואבות: חלקים שמתעוותים, חוסר דיוק במידות, וזמני ייצור ארוכים שמייקרים כל יחידה.

תחשבו על התבנית כמו על תשליל של פעם. אם התשליל היה פגום, כל תמונה הייתה יוצאת גרועה. אין דרך לעקוף את זה. לכן, ההשקעה בתכנון הנדסי מדויק ובתבנית איכותית היא פשוט ההחלטה הכלכלית הנכונה.

בדיוק בגלל זה תהליך ה-DFM (תכנון לייצוריות), שדיברנו עליו קודם, הוא כל כך קריטי. הוא מבטיח שהתכנון ההנדסי "מדבר" באותה שפה של תהליך ההזרקה, ומונע הפתעות יקרות. אם אתם רוצים להעמיק בזה, הכנו לכם את המדריך המלא לייצור תבניות פלסטיק.

ניווט בים הסוער של שרשרת האספקה

אוקיי, יש תבניות. עכשיו צריך להזרים אליהן חומרי גלם ורכיבים. ברוכים הבאים לעולם המורכב של שרשרת האספקה – רשת סבוכה של ספקים, יצרנים ומשלחים, שלפעמים פרוסה על פני יבשות.

ניהול נכון של שרשרת האספקה הוא אמנות. זה לא רק למצוא את הספק הכי זול. זה למצוא את השותף הכי אמין.

איך בוחרים ספקים? בחירה שמבוססת רק על מחיר היא מתכון לאסון. ספק אמין נמדד בעקביות, בעמידה בזמנים וביכולת לתקשר בשקיפות כשמשהו משתבש.

מהם הסיכונים? עבודה עם ספקים שונים חושפת אתכם לעיכובים, בעיות מכס, תנודות במטבע וחוסר אחידות באיכות.

ניהול מלאי חכם: מלאי גדול מדי "כולא" הון יקר. מצד שני, מלאי קטן מדי עלול לעצור את כל קו הייצור. למצוא את האיזון הנכון זה שם המשחק.

האתגרים האלה מדגישים כמה חשוב לתכנן מראש. מחקרים מראים שדו"ח DFM מקדים יכול לזהות כ-70% מבעיות הייצור הפוטנציאליות עוד בשלב אב-הטיפוס, ולקצר את זמן היציאה לשוק בכ-40%.

בקרת איכות היא תפיסת עולם, לא רשימת מכולת

ולבסוף, הגענו לבקרת איכות (QC). הרבה אנשים חושבים שזה תפקיד של מישהו שעומד בקצה פס הייצור ובודק אם המוצר תקין. זו טעות.

בקרת איכות אפקטיבית היא לא אירוע נקודתי, אלא תהליך שזור לאורך כל חיי המוצר. זו תפיסת עולם שמתחילה כבר בשרטוטים, שם מגדירים מהם המאפיינים הקריטיים שחייבים להיבדק.

תהליך QC מקצועי כולל נקודות ביקורת ברורות:

בדיקת קבלה: וידוא שהחומרים והרכיבים שקיבלתם מהספקים עומדים במפרט.

בדיקות תוך-תהליכיות: דגימת חלקים בנקודות מפתח לאורך הייצור כדי לתפוס בעיות מוקדם.

בדיקה סופית: אימות המוצר המוגמר לפני שהוא נארז ונשלח.

בלי מערך כזה, אתם פשוט מהמרים. אתם מקווים שכל יחידה שיוצאת מהמפעל תהיה זהה לקודמתה. אבל בעולם הייצור, תקווה היא לא אסטרטגיה. רק תהליך מובנה מבטיח שהסטנדרט שהגדרתם הוא הסטנדרט שהלקוח יקבל. וזה, בסופו של דבר, מה שבונה מוניטין.

התמודדות עם רגולציה ותקנים בינלאומיים

בתחומים מסוימים, ובמיוחד בעולם המכשור הרפואי, רגולציה היא לא סתם עוד "וי" ברשימה. זה לא עניין של המלצה, אלא חובה קיומית. המחשבה על תקנים, אישורים ובירוקרטיה יכולה להיות מייאשת, אבל בואו נהיה כנים – זו גם הזדמנות.

להתעלם מהרגולציה עד שלב מאוחר זו טעות קלאסית. לחשוב שתבנה מוצר ואז "תסדר לו את האישורים" זה כמו לבנות בית ולגלות שהיסודות לא מתאימים לקוד הבנייה. זה כמעט תמיד מוביל לתכנון מחדש, יקר וכואב, שאפשר היה למנוע.

רגולציה היא לא מכשול, אלא מפת דרכים

במקום לראות בתקנים כמו ISO 13485 למכשור רפואי או בדרישות ה-FDA וה-CE סוג של אויב, צריך להבין את הכוונה שמאחוריהם. הם לא נועדו לסבך לכם את החיים, אלא להבטיח שהמוצר שלכם בטוח, אמין ועקבי. למעשה, הם נותנים לכם מפת דרכים ברורה לבניית מוצר איכותי.

תקן כמו ISO 13485, למשל, מחלחל לכל פינה בתהליך העברה מפיתוח לייצור. הוא משפיע ישירות על:

בחירת חומרים: הוא דורש שימוש בחומרים שעברו בדיקות ביולוגיות ושהספקים שלהם מאושרים.

עקיבות (Traceability): הוא מחייב אתכם להיות מסוגלים לעקוב אחר כל רכיב, מהספק הבודד ועד ללקוח הסופי. אם מתגלה תקלה בסדרה מסוימת, אתם חייבים לדעת בדיוק אילו יחידות הושפעו.

תיעוד הנדסי: הוא מצריך בניית תיק מוצר מקיף (DHF - Design History File) שמתעד כל החלטת תכנון, כל תוצאת בדיקה וכל שינוי.

התיעוד הרגולטורי הוא לא "ניירת". הוא הסיפור המדויק של איך המוצר שלכם נולד. בביקורת של ה-FDA, הסיפור הזה חייב להיות שלם, עקבי ונטול חורים.

איך בונים תהליך שעומד בביקורת מהיום הראשון?

הסוד הוא לשלב את דרישות הרגולציה כבר בשלבים הראשונים של התכנון. זה לא משהו ש"מוסיפים" בסוף, אלא משהו שבונים לתוכו מההתחלה. זה אומר לערב יועצי רגולציה כבר בשלב הקונספט, לבחור ספקים שעומדים בתקנים, ולבנות תהליך תיעוד מסודר מהיום הראשון.

בניית מוצר שעומד בתקנים בינלאומיים היא הרבה יותר מהשגת חותמת גומי. זהו תו איכות שמבדל אתכם מהמתחרים. לקוח שרואה סימון CE או אישור FDA יודע שהוא רוכש מוצר שעבר תהליך פיתוח ובדיקות קפדני. הוא יודע שהוא יכול לסמוך עליו.

מעבר לתקני המוצר, המעבר לייצור מצריך גם עמידה בתקני בטיחות במפעל. לדוגמה, התקנה ותחזוקה של מערכות כיבוי אש במתקני תעשייה הן חלק בלתי נפרד מהרגולציה הכוללת של סביבת הייצור, ומבטיחות את שלומם של העובדים.

בסופו של דבר, השאלה היא לא האם להתמודד עם רגולציה, אלא איך. האם תראו בה נטל, או שתשתמשו בה כמסגרת שתהפוך את המוצר שלכם לאיכותי, אמין ובטוח יותר? הבחירה הזו תשפיע באופן ישיר על סיכויי ההצלחה שלכם.

איך לבחור את השותף הנכון ולהימנע מטעויות שיעלו לכם ביוקר

בתהליך המורכב של העברה מפיתוח לייצור, החוכמה היא ללמוד מהניסיון של אחרים. יש כמה בורות מוכרים שכמעט כל יזם וחברה נופלים אליהם, והכרתם מראש היא קו ההגנה הטוב ביותר שלכם.

בואו נדבר תכל'ס על המלכודות הנפוצות. אלו הטעויות שאנחנו פוגשים שוב ושוב בשטח, טעויות שיכולות לעצור פרויקט מבטיח עוד לפני שהספיק להתרומם.

ארבע הטעויות הקלאסיות שיכולות לקבור פרויקט

יש ארבע טעויות מרכזיות שחוזרות על עצמן. כל אחת נובעת מהנחת יסוד שגויה, אבל לכל אחת יש פתרון פרקטי.

התאהבות באבטיפוס: קל לחשוב שהאבטיפוס שעובד לכם ביד הוא כבר גרסה 1.0 של המוצר. הוא לא. הוא הוכחת היתכנות טכנולוגית, לא תוכנית ייצור. הפתרון: תתייחסו לאבטיפוס כשלב למידה, לא כמוצר מוגמר. תהיו מוכנים לפרק אותו, לשנות בו הכל, ולבנות מחדש מתוך הבנה של מגבלות הייצור.

הזנחת ה-DFM: לדחות את שלב התכנון לייצור (DFM) לסוף התהליך, זה כמו לבנות בניין ולהתחיל לחשוב על היסודות רק אחרי שכבר יצקתם את הגג. הפתרון: שלבו מהנדס ייצור בצוות מהיום הראשון. כל שעת ייעוץ שלו בשלב הקונספט תחסוך לכם אלפי דולרים ושעות תסכול בהמשך.

בחירת ספקים רק לפי מחיר: אנחנו רואים את זה כל הזמן – ההצעה הכי זולה על הנייר הופכת כמעט תמיד ליקרה ביותר במציאות. ספק שמתפשר על איכות, זמנים או תקשורת יעלה לכם הרבה יותר בתיקונים ועיכובים. הפתרון: אתם לא מחפשים קבלן משנה, אתם מחפשים שותף. בדקו ניסיון מוכח, בקשו לדבר עם לקוחות קודמים ותבחנו את רמת השקיפות והתקשורת.

התעלמות מרגולציה: לחשוב שתתמודדו עם תקנים ואישורים "מתישהו אחרי הייצור" זו טעות קטלנית, במיוחד כשמדובר במכשור רפואי או במוצרים לשוק האירופי והאמריקאי. הפתרון: הגדירו את שוקי היעד שלכם בהתחלה והכניסו לתמונה יועץ רגולציה עוד בשלבי התכנון.

נתונים של רשות החדשנות מראים שמסלול ייעודי של 'מעבר מפיתוח לייצור' יכול לקצר את זמן ההגעה לשוק ב-30%-50%. עם זאת, וללא תכנון נכון, כ-40% מהפרויקטים נתקעים בדיוק בשלב הזה. ליווי הנדסי מקצועי מההתחלה הוא הדרך היעילה ביותר לצמצם את הסיכונים. תוכלו לקרוא עוד על התמיכה בתהליכי ייצור מתקדמים ישירות באתר הרשות.

אז איך בוחרים את השותף הנכון באמת?

בסופו של יום, הצלחת הפרויקט תקום ותיפול על האנשים שתבחרו לעבוד איתם. השאלה החשובה היא לא "מי הכי זול?", אלא "מי יכול לקחת אחריות אמיתית מקצה לקצה?".

המעבר מפיתוח לייצור הוא כמו מרוץ שליחים. אם כל רץ – התכנון, ההנדסה, בניית התבניות והייצור – שייך לחברה אחרת, הסיכוי שהמקל ייפול בדרך הוא עצום. שותף שמחזיק את כל המקלות תחת קורת גג אחת מפחית את הסיכון הזה כמעט לאפס.

בפעם הבאה שאתם יושבים מול ספק פוטנציאלי, אל תסתפקו בתיק עבודות. תשאלו את השאלות הקשות:

איך אתם מנהלים את המעבר בין הנדסה לייצור תבניות? מי אחראי על התקשורת?

מי לוקח אחריות על בקרת האיכות של רכיבים מספקים חיצוניים?

מה קורה אם מתגלה בעיה בתבנית אחרי שהיא כבר בייצור?

האם יש לכם יכולת לבצע הרכבות, בדיקות סופיות ואריזה?

התשובות לשאלות האלה יגידו לכם הכל. הן יבהירו אם אתם מדברים עם קבלן משנה שיודע לעשות דבר אחד, או עם שותף אסטרטגי שמבין את כל התמונה.

הבחירה בשותף שמציע הכל תחת קורת גג אחת – הנדסה, תבניות, ייצור והרכבה – היא לא עניין של נוחות. זו החלטה אסטרטגית שמבטיחה שגורם אחד רואה את כל התהליך, לוקח אחריות מלאה, ודואג שהמוצר שלכם לא רק ייוולד, אלא גם יגיע לשוק בזמן ובתקציב. זה ההבדל בין דאגה בלתי פוסקת לשקט נפשי.

שאלות נפוצות על המעבר מפיתוח לייצור

הדרך מהרעיון למוצר מוגמר מלאה בצמתים. יזמים רבים שואלים אותן שאלות קריטיות כשהם מגיעים לגשר שבין הפיתוח לייצור ההמוני. ריכזנו כאן את השאלות הבוערות ביותר, עם תשובות מהשטח שיעשו לכם סדר.

מתי הזמן הנכון להתחיל לחשוב על ייצור?

התשובה פשוטה: הרבה יותר מוקדם ממה שאתם חושבים. אם אתם מחכים שיהיה לכם אבטיפוס מושלם ביד, אתם כנראה כבר מאחרים.

המתנה לרגע האחרון היא טעות קלאסית. כמעט תמיד היא מסתיימת בצורך לתכנן מחדש חלקים שלמים במוצר. חשיבה על ייצור (DFM - Design for Manufacturing) מהיום הראשון מבטיחה שהפיתוח שלכם לא רק עובד, אלא גם בר-ביצוע, יעיל וכלכלי.

מה ההבדל בין סדרת ייצור קצרה לייצור המוני?

זה הרבה יותר ממספרים. זו שאלה של טכנולוגיה, עלויות וגישה שונה לגמרי.

סדרות קצרות, בדרך כלל כמה עשרות או מאות יחידות, משתמשות בטכנולוגיות מהירות וגמישות. חשבו על הדפסת תלת-ממד מתקדמת או תבניות סיליקון. עלות היחידה יקרה יותר, אבל אין השקעה ראשונית מאסיבית.

ייצור המוני, לעומת זאת, מתחיל באלפי יחידות ומצדיק השקעה גדולה מראש בתבניות הזרקה מפלדה. העלות הראשונית הזו (NRE) גבוהה, אבל ברגע שהתבנית מוכנה, עלות היחידה צונחת דרמטית. המעבר בין שתי הגישות דורש תכנון הנדסי שונה לחלוטין.

איך בכלל מעריכים את העלות הכוללת של המעבר לייצור?

הטעות הנפוצה היא להסתכל רק על מחיר הרכיבים. התמונה המלאה מורכבת הרבה יותר ומתחלקת לשני סוגי עלויות:

עלויות חד-פעמיות (NRE - Non-Recurring Engineering): אלו כל ההוצאות שמשלמים פעם אחת. זה כולל תכנון וייצור תבניות, בניית מתקני בדיקה ייעודיים (Jigs), ותהליכי הסמכה רגולטורית.

עלות היחידה (COGS - Cost of Goods Sold): זו העלות השוטפת של כל מוצר. היא כוללת את חומרי הגלם, זמן ההרכבה, בקרת האיכות והאריזה.

חשוב לקחת בחשבון גם "עלויות נסתרות" כמו תיקונים הנדסיים בלתי צפויים. הדרך היחידה לקבל הערכה מדויקת היא לעבוד עם שותף ייצור מנוסה שיודע לתת לכם הצעת מחיר שקופה ומפורטת.

מה עדיף, לייצר בסין או בישראל?

אין תשובה אחת נכונה. הבחירה תלויה במוצר, בכמויות ובמורכבות.

ייצור בסין יכול להציע יתרון במחיר כשמדובר בייצור המוני של עשרות אלפי יחידות. אבל היתרון הזה מגיע עם מחיר אחר: אתגרי תקשורת, קשיי לוגיסטיקה ובקרת איכות מורכבת מרחוק.

ייצור בישראל נותן לכם קרבה פיזית, תקשורת ישירה וגמישות – יתרונות שאין להם מחיר, במיוחד בסדרות הראשונות או במוצרים מורכבים. כשאתם בוחנים את האפשרויות, אל תסתכלו רק על הצעת המחיר ליחידה. תעשו הערכה של העלות הכוללת, כולל ניהול סיכונים וזמן הגעה לשוק.

המעבר מפיתוח לייצור הוא מסע מורכב, אבל הוא לא חייב להיות מאיים. עם השותף הנכון לצידכם, האתגר הופך להזדמנות. רותל הנדסת מוצר בע"מ מציעה ניסיון של עשרות שנים וליווי מקצה לקצה תחת קורת גג אחת – מהנדסה ותכנון ועד ייצור סדרתי, הרכבה ומשלוח. אנחנו כאן כדי להפוך את הרעיון שלכם למוצר אמיתי שמגיע לשוק. דברו איתנו כדי להתחיל את המסע שלכם.