פיתוח מוצר טכנולוגי: איך להפוך רעיון למשהו שמצליח באמת

- ישי תעיזי

- 12 בינו׳

- זמן קריאה 11 דקות

יש רגע כזה, שכל יזם מכיר. הרעיון מבזיק, התמונה בראש ברורה, ואתה מרגיש שמצאת משהו גדול. אבל בואו נהיה כנים לרגע – הפער בין הרעיון הזה לבין מוצר פיזי שיוצא מפס ייצור הוא עצום.

זו לא דרך ישרה. זה מסע מפותל, מלא בהחלטות קריטיות, אתגרים הנדסיים וצמתים שבהם טעות קטנה יכולה לעלות המון זמן וכסף. המטרה כאן היא לא להפחיד, אלא לתת לך מפה לדרך הזאת. לחלוק מה שלמדנו, כדי שתוכל לנווט את המסע בביטחון.

האמת על הדרך מרעיון מבריק למוצר אמיתי

כולם יודעים שישראל היא מעצמת רעיונות. מאז שנות ה-90 הפכנו למרכז עולמי לפיתוח טכנולוגי. ההוצאה על מחקר ופיתוח פה היא מהגבוהות בעולם, בסביבות 5.4% מהתמ"ג. זה יוצר סביבה מדהימה לסטארטאפים שצריכים לפתח מוצרים פיזיים, ממכשור רפואי ועד גאדג'טים חכמים. אפשר לקרוא על זה עוד בדוח המלא של רשות החדשנות.

אבל כאן בדיוק מסתתר האתגר הגדול. רעיון מבריק לאפליקציה שונה לחלוטין מרעיון למוצר פיזי.

החוכמה היא לא רק להמציא משהו שעובד, אלא להמציא משהו שאפשר לייצר. שוב ושוב, באותה איכות, ובעלות הנכונה. זו כל התורה על רגל אחת.

במדריך הזה, נדבר בכנות ובלי ז'רגון מיותר על כל שלב בתהליך. נראה לכם איך חשיבה נכונה על ייצור כבר מהרגע הראשון היא המפתח להבטיח שהרעיון שלכם לא רק ייראה טוב על הנייר, אלא גם יעבוד בעולם האמיתי ויהיה אפשר לייצר אותו ביעילות. זהו מדריך מעשי ליזמים, ממציאים ומנהלי מוצר שרוצים לעשות את זה נכון.

מפת הדרכים המלאה לפיתוח המוצר שלך

אז יש לך רעיון. הוא מרגיש מבטיח, אולי אפילו כזה שיכול לשנות את כללי המשחק. אבל איך ממשיכים מכאן? איך הופכים הבזק של גאונות למוצר פיזי שאנשים יכולים להחזיק ביד?

הדרך הזאת היא לא ספרינט קצר, אלא מרתון מחושב. בואו נפרק את המסע הזה לשלבים ברורים, בלי להסתבך במושגים טכניים. זה לא צ'קליסט, זה סיפור של תהליך – מהרגע שהנורה נדלקה ועד שהמוצר עומד על המדף.

הכל מתחיל מהרעיון, כמובן, אבל מיד אחריו מגיע שלב האפיון הראשוני. זה הרגע שבו מתרגמים את החזון הגדול למסמך קונקרטי. מה המוצר צריך לעשות בדיוק? מי ישתמש בו? וחשוב מכל, איזו בעיה הוא פותר עבורם? התשובות לשאלות האלה הן היסודות של כל הפרויקט.

מכאן, אנחנו עוברים מהתיאוריה לעולם הפיזי. העיצוב התעשייתי הוא השלב שבו נותנים למוצר צורה, תחושה ואופי. איך הוא ייראה? איך המשתמש ירגיש כשיחזיק אותו? זהו ריקוד עדין בין אסתטיקה להנדסה, שבו מעצבים ומהנדסים עובדים יחד כדי ליצור משהו שהוא גם יפה וגם פרקטי. האיזון הזה הוא קריטי.

במקביל, מתחיל התכנון המעמיק יותר – התכן המכאני והאלקטרוני. פה המהנדסים נכנסים לפעולה במלוא העוצמה. הם מתכננים את המבנה הפנימי, בוחרים חומרים, ומפתחים את המעגלים האלקטרוניים שיגרמו לכל העסק הזה לעבוד. כל בורג, כל רכיב, כל חיבור – הכל מתוכנן בקפידה כדי להבטיח שהמוצר יהיה אמין, עמיד ויעיל.

מהרעיון לאב-טיפוס ובחזרה

אחרי שהתכניות מוכנות, מגיע אחד השלבים המרגשים ביותר: בניית אב-טיפוס פיזי. זו הפעם הראשונה שאפשר ממש להחזיק את הרעיון בידיים. זה רגע מכונן, אבל חשוב לזכור שהוא רק תחילת הדרך. המטרה של אב-טיפוס היא למצוא בעיות, לא להוכיח שהכל מושלם.

כאן נכנסות לתמונה הבדיקות והוולידציה. האם המוצר עומד בעומסים? האם הוא עמיד במים? האם האלקטרוניקה מתפקדת כמו שצריך? כל בדיקה היא הזדמנות ללמוד ולשפר. כישלון בשלב הזה הוא לא באמת כישלון – הוא מידע יקר ערך שחוסך הון תועפות בהמשך.

הדיאגרמה הבאה ממחישה את הזרימה הכללית של תהליך פיתוח מוצר טכנולוגי, מהרעיון ועד למוצר המוגמר.

כפי שאפשר לראות, התהליך הוא לא קו ישר אלא מעגל של למידה ושיפור, שבו כל שלב מוביל לבא אחריו ומוזן ממנו.

התעשייה הישראלית אימצה גישות פיתוח מהירות כמו אג'ייל. זה יוצר ציפייה מיזמים להציג אב-טיפוס עובד תוך חודשים ספורים. הלחץ הזה מגדיל את הצורך בשותפים הנדסיים שיודעים לנהל את כל התהליך מקצה לקצה ביעילות ובמהירות.

מהתכנון לייצור המוני

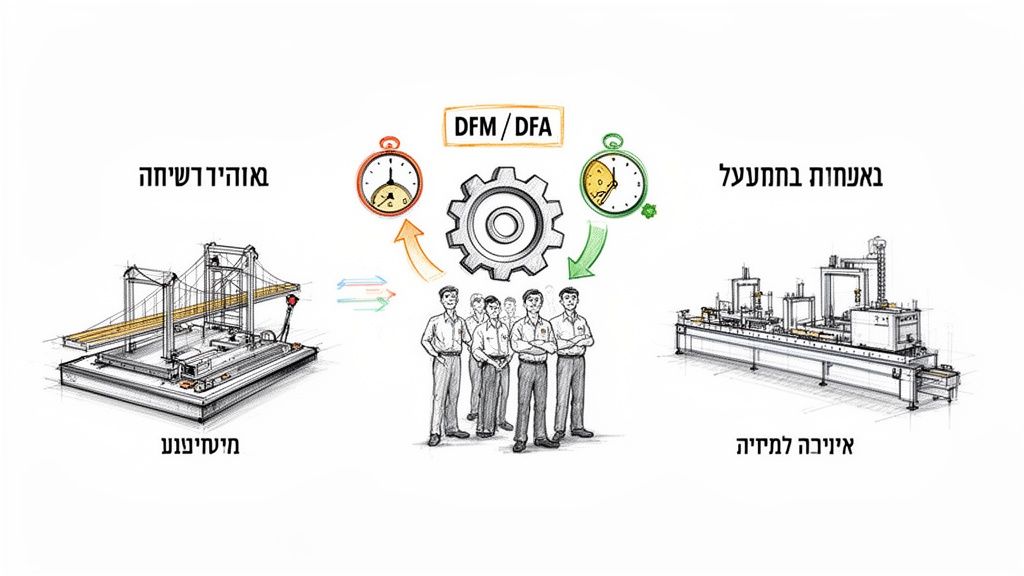

אחרי סבבי בדיקות ותיקונים, ולאחר שהאב-טיפוס עובד, מגיע שלב מכריע: DFM - Design for Manufacturing. במילים פשוטות, זה תהליך של התאמת התכנון כך שיהיה קל, מהיר וזול לייצר אותו בכמויות גדולות. שינוי קטן ברדיוס של פינה או במיקום של חור יכול לחסוך עשרות אלפי שקלים בעלות התבנית, ולכן זה שלב שאסור לדלג עליו.

ברגע שהתכנון "ננעל", מתחילים בתכנון כלי הייצור, כמו תבניות הזרקת פלסטיק או מבלטים למתכת. זה שלב יקר וארוך, ולכן כל כך חשוב להגיע אליו רק אחרי שהתכנון בשל לחלוטין. במקביל, מתחילים לבנות את שרשרת האספקה: איתור ספקים לרכיבים, ניהול משא ומתן, והבטחת זמינות החומרים לייצור הסדרתי.

השלב האחרון, כמובן, הוא הייצור הסדרתי. כאן כל התכנון, הבדיקות וההכנות מתנקזים לקו ייצור שמוציא מוצרים מוגמרים, ארוזים ומוכנים ללקוחות. כל התהליך הזה, המכונה גם NPI (New Product Introduction), הוא מסע מורכב הדורש ניהול קפדני. תוכלו לקרוא עוד על מהו תהליך NPI ואיך הופכים רעיון למוצר אמיתי.

הטבלה הבאה מספקת הערכות כלליות של לוחות זמנים ועלויות לכל שלב, עבור מוצר במורכבות בינונית. חשוב לזכור שאלו הערכות בלבד.

ציר זמן ועלויות מוערכים לפיתוח מוצר

שלב בתהליך | לוח זמנים ממוצע | טווח עלות מוערך (₪) |

|---|---|---|

אפיון ורעיון | 2-4 שבועות | 5,000 - 15,000 |

עיצוב תעשייתי | 4-8 שבועות | 15,000 - 40,000 |

תכן מכאני ואלקטרוני | 8-16 שבועות | 40,000 - 120,000 |

בניית אב-טיפוס | 3-6 שבועות | 10,000 - 50,000 |

בדיקות ואימות (ולידציה) | 4-8 שבועות | 10,000 - 30,000 |

DFM ותכנון כלים | 6-12 שבועות | 20,000 - 80,000 |

ייצור כלים (תבניות) | 8-16 שבועות | 50,000 - 250,000+ |

הקמת שרשרת אספקה | במקביל לשלבים אחרים | תלוי פרויקט |

הרצת ייצור ראשונה (Pilot) | 4-8 שבועות | תלוי בכמות ועלות רכיבים |

המסע הזה אולי נראה ארוך, אבל הבנה של כל שלב היא המפתח. היא מאפשרת לכם לקבל החלטות מושכלות, להימנע מטעויות יקרות, ובסופו של דבר – להפוך את הרעיון הגדול שלכם למציאות.

הגשר בין אב-טיפוס שעובד לייצור סדרתי

אוקיי, יש לכם אב-טיפוס ביד. הוא מרגיש אמיתי, עובד נהדר במעבדה, ומציג את כל הקסם של הרעיון שלכם. זה רגע מדהים, אין ספק. אבל בואו נהיה כנים – זו גם יכולה להיות אשליה מסוכנת.

הפער בין אב-טיפוס יחיד שעובד יפה על השולחן לבין היכולת לייצר אלפים, בצורה אמינה ורווחית, הוא תהומי. חברות רבות נופלות בדיוק בנקודה הזו. ההתלהבות מההצלחה הראשונית מסנוורת אותן מהאתגר האמיתי שעוד מחכה. את התהום הזאת חוצים בעזרת שלוש אותיות קריטיות: DFM.

לחשוב כמו מפעל מהיום הראשון

DFM, או תכנון לייצור (Design for Manufacturing), הוא לא סתם עוד שלב טכני ברשימה. זו פילוסופיה שלמה. הרעיון פשוט: לחשוב על הייצור ההמוני כבר מהרגע שמעלים את הקו הראשון בשרטוט. לחשוב על המגבלות של מכונות במפעל, על זמני הרכבה, ואיך כל החלטה קטנה תשפיע על העלות הסופית של כל יחידה.

תחשבו על זה רגע כמו לבנות בית. להזיז קיר בתוכנית אדריכלית על המחשב זה קליק בעכבר. אבל לנסות להזיז אותו אחרי שכבר יצקו את היסודות? זה סיפור אחר לגמרי. בדיוק אותו דבר קורה בפיתוח מוצר. שינוי קטן בתכנון בשלב מוקדם יכול לחסוך הון בעלויות של תבניות ולקצר משמעותית את זמן ההרכבה.

יחד עם ה-DFM צועד אחיו התאום, DFA (Design for Assembly) – תכנון להרכבה. כאן המטרה היא לתכנן את המוצר כך שיהיה פשוט ומהיר להרכבה. האם אפשר להפחית את מספר הברגים? האם החלקים יכולים להתחבר רק בכיוון הנכון כדי למנוע טעויות? כל שנייה שנחסכת בקו ההרכבה מתורגמת ישירות לחיסכון כספי.

הניסיון שלנו מלמד שבפרויקטים מורכבים, גם כשהאב-טיפוס עובד ב-95%, כמעט תמיד נדרשים עוד סבבים של שיפורים. כל סבב כזה עלול להוסיף חודשים ללוח הזמנים ולנפח את התקציב בעשרות אחוזים, מה שמדגיש כמה קריטי לבחור שותף הנדסי שכבר עשה את זה עשרות פעמים.

מה באמת עובד בשטח?

אז איך עושים את זה נכון? התשובה היא לא תוכנת שרטוט מתוחכמת. התשובה האמיתית היא ניסיון מעשי ושיתוף פעולה הדוק.

הדרך היחידה להבטיח שמוצר יהיה ניתן לייצור היא לערב את אנשי הייצור בתהליך התכנון מהרגע הראשון. לא אחרי שהתכנון "גמור", אלא תוך כדי.

כשמהנדס התכנון, מנהל הייצור והמרכיב מקו הייצור יושבים יחד באותו חדר, קורים דברים מדהימים. המהנדס אולי יתכנן חלק יפהפה, אבל מנהל הייצור ישר יצביע על פינה חדה שתקשה על יציקת התבנית. המרכיב יסביר שהמיקום של בורג מסוים הופך את ההרכבה שלו לסיוט. השיחות האלה, שמתקיימות מוקדם, הן אלו שמונעות כאוס. אם תרצו להעמיק, תוכלו לקרוא גם על הדרך להפוך רעיון לאב-טיפוס שאפשר להחזיק ביד.

זו הסיבה ששותפות עם גוף שמחזיק תחת קורת גג אחת גם יכולות תכנון הנדסי וגם ניסיון ייצור מעשי היא מכריעה. זה לא עניין של נוחות, זה עניין של הצלחה או כישלון. השילוב הזה מבטיח שהידע מרצפת הייצור זורם ישירות חזרה לשולחן השרטוט.

בסופו של דבר, הגשר הזה בין האב-טיפוס לייצור הוא לא גשר פיזי. הוא גשר של תקשורת, של ניסיון, ושל הבנה עמוקה שמוצר טוב הוא לא רק מוצר שעובד – הוא מוצר שאפשר לבנות. שוב ושוב.

למה פיתוח מוצר רפואי שונה לגמרי ממוצר צריכה

קל לחשוב שמוצר הוא מוצר. בין אם זה גאדג'ט למטבח או מכשיר שמציל חיים – בסוף, זה תכנון, חומרים וייצור. אבל זאת טעות. האמת היא שפיתוח מוצר טכנולוגי הוא לא תהליך אחיד. לכל שוק יש DNA משלו וחוקי משחק אחרים לגמרי.

ההבדל בין פיתוח מוצר צריכה לפיתוח מכשור רפואי הוא לא סתם שינוי קטן בדגשים. זה כמו לשחק שני משחקים שונים עם מערכת חוקים נפרדת. אם לא מבינים את ההבדלים האלה, הסיכוי לכישלון הוא כמעט ודאי.

העולם הקשוח של המכשור הרפואי

כשאנחנו מדברים על פיתוח מוצר רפואי, המילה הראשונה שעולה היא רגולציה. זה לא עוד שלב בתהליך – זו המהות. כל החלטה, מהחומר של המארז ועד לשורת הקוד האחרונה, חייבת לעמוד בתקנים מחמירים של גופים כמו ה-FDA האמריקאי או ה-CE האירופי.

המשמעות היא שתהליך הפיתוח הרבה יותר איטי, יקר ומבוקר. אי אפשר פשוט "לנסות משהו ולראות אם הוא עובד". כל שלב דורש תיעוד קפדני, ניהול סיכונים פורמלי, ותהליכי אימות שמוכיחים שהמוצר בטוח לחלוטין.

במכשור רפואי, השאלה הראשונה היא לא "האם זה עובד?", אלא "האם זה בטוח?". כל דבר אחר הוא משני.

מעבר לזה, יש דרישות מחמירות לגבי חומרים. חומרים שבאים במגע עם הגוף חייבים להיות ביו-קומפטביליים, כלומר כאלה שלא גורמים לתגובה אלרגית או רעילה. זה מצמצם את אפשרויות הבחירה ומחייב התמחות ספציפית. המורכבות הזו היא חלק בלתי נפרד מהמסע, וכדאי להכיר אותה לעומק, כמו שפירטנו במדריך שלנו לפיתוח מוצרים רפואיים.

העולם המהיר של מוצרי הצריכה

בצד השני של הסקאלה נמצאים מוצרי הצריכה. כאן, המהירות היא שם המשחק. השוק צמא לחידושים, והתחרות אדירה. אם לא תצא לשוק מהר, מישהו אחר כבר יקדים אותך.

הדגש המרכזי בעולם הזה הוא על חוויית המשתמש והעיצוב. המוצר צריך להיות לא רק פונקציונלי, אלא גם אינטואיטיבי, אסתטי, וליצור חיבור רגשי עם הלקוח. עיצוב טוב הוא לא קישוט – הוא כלי מכירה רב עוצמה.

בנוסף, העלות היא גורם קריטי. במוצרי צריכה, כל שקל במחיר הסופי יכול לקבוע אם הלקוח יבחר בך או במתחרה. לכן, הפיתוח חייב להיות ממוקד באופטימיזציה של עלויות הייצור.

העולם האמין של המוצרים לתעשייה

בין שני הקצוות האלה נמצא עולם המוצרים לתעשייה – רכיבים ומכונות שמיועדים לעבוד בסביבות קשות. כאן, היופי פחות חשוב. מה שקובע הוא אמינות ועמידות.

מוצר תעשייתי צריך לעמוד בתנאים קיצוניים – טמפרטורות גבוהות, רעידות, לחות. הוא חייב לעבוד ללא תקלות במשך שנים, כי כל שעת השבתה של קו ייצור עולה הון. לכן, הפיתוח מתמקד בבדיקות סביבה מחמירות ובחירת חומרים קשוחים.

גורם חשוב נוסף הוא אינטגרציה חלקה. מוצרים תעשייתיים כמעט אף פעם לא עומדים בפני עצמם. הם צריכים להתחבר למערכות קיימות ולתקשר עם מכונות אחרות. יכולת האינטגרציה הזו היא חלק בלתי נפרד מהתכנון מהיום הראשון.

כדי לסכם את ההבדלים המהותיים, הטבלה הבאה מציגה השוואה ישירה של סדרי העדיפויות בין השווקים השונים.

השוואת דגשים בפיתוח מוצרים לפי ענף

פרמטר | מכשור רפואי | מוצרי צריכה | מוצרים לתעשייה |

|---|---|---|---|

מניע מרכזי | בטיחות, יעילות קלינית, רגולציה | מהירות לשוק, חוויית משתמש, מחיר | אמינות, עמידות, אורך חיים |

אתגר עיקרי | עמידה בתקנים (FDA/CE), תיעוד קפדני | תחרות עזה, לחץ עלויות | תנאי סביבה קשים, אינטגרציה |

חומרים | ביו-קומפטביליים, עמידים לסטריליזציה | אסתטיים, עלות-תועלת, ייצור המוני | עמידים (מתכות, פולימרים קשיחים) |

מחזור חיים | ארוך (5-10 שנים) | קצר (1-3 שנים) | ארוך מאוד (10+ שנים) |

תהליך פיתוח | איטי, מבוקר, מתוכנן לפרטים | מהיר, גמיש, איטרטיבי | שיטתי, מתמקד בבדיקות מקיפות |

בסופו של דבר, ההבנה שלכל שוק יש אתגרים משלו היא המפתח. ניסיון רב-תחומי מאפשר לדעת מתי לשים דגש על תיעוד רגולטורי, מתי להתמקד בחוויית משתמש ומתי לבנות משהו שישרוד הכל. זה לא עניין של "מה נכון", אלא של "מה נכון לשוק שלך".

איך בוחרים את השותף הנכון למסע הפיתוח?

המסע של פיתוח מוצר טכנולוגי הוא לא משהו שעושים לבד. מגיע רגע שבו כל יזם מבין שהוא חייב עזרה, וזו אולי ההחלטה הכי חשובה שהוא יקבל. ההחלטה הזו מכתיבה את הקצב, התקציב, וכן, גם את סיכויי ההצלחה.

וזה לא הזמן לחפש את ההצעה הכי זולה על הנייר. זה הזמן לחפש שותפות חכמה – כזו שנבנית על ניסיון אמיתי, על שקיפות ועל יכולת מוכחת לקחת רעיון ולהפוך אותו למציאות.

לפצל את העבודה או לבחור שותף אחד?

אחת השאלות הראשונות היא האם לפצל את המשימות בין כמה ספקים: מעצב פרילנסר, משרד לתכנון מכאני, מהנדס אלקטרוניקה חיצוני ועוד מפעל ייצור בחו"ל. האפשרות השנייה היא לעבוד עם גוף אחד שמרכז הכל.

הפיתוי לפצל מובן. על פניו, זה נראה כמו דרך לחסוך ולבחור את הטוב ביותר בכל תחום. אבל המציאות, ברוב המקרים, הרבה יותר מורכבת. וכואבת.

בואו נהיה כנים. כשמפצלים את האחריות, כל ספק רואה רק את החתיכה שלו בפאזל. המעצב מתמקד באסתטיקה, המהנדס בפונקציונליות, והיצרן בעלויות. אבל מי דואג לתמונה הגדולה? מי מוודא שכל החלקים האלה מתחברים? התשובה היא פשוטה: אתם.

פתאום, אתם שורפים את רוב הזמן בניהול שיחות ועידה ובניסיונות לגשר על פערים מקצועיים. וכשמשהו משתבש – ותמיד משהו משתבש – מתחיל משחק העברת האחריות. המהנדס יאשים את העיצוב, היצרן יאשים את התכנון, ובסוף הפרויקט נופל בין הכיסאות.

מה לחפש בשותף אידיאלי?

עבודה עם שותף אחד שמנהל את כל התהליך היא לא רק עניין של נוחות. זו החלטה אסטרטגית שנועדה להוריד סיכונים. שותף כזה לוקח אחריות מלאה על התוצאה. מהרגע הראשון, המהנדסים, המעצבים ואנשי הייצור יושבים יחד סביב אותו שולחן, חושבים יחד ומאתגרים אחד את השני.

אז מה הופך חברה לשותפה אידיאלית למסע הזה?

ניסיון מוכח ורב-תחומי: חפשו חברה שכבר עשתה את זה, ולא פעם אחת. בקשו לראות דוגמאות ממגוון שווקים – רפואי, צרכני, תעשייתי. ניסיון כזה מבטיח שהם יודעים להתאים את תהליך הפיתוח לדרישות שלכם, ולא עובדים לפי תבנית.

צוות שמבין גם הנדסה וגם ייצור: זה המפתח. היכולת לתכנן מוצר היא דבר אחד, אבל היכולת לתכנן מוצר שאפשר לייצר אותו ביעילות, באיכות ובתקציב שפוי – זה סיפור אחר לגמרי. ודאו שיש להם ניסיון מעשי בייצור, לא רק ידע תיאורטי.

היכולת לדבר בשפה שלכם: שותף טוב יודע לדבר בשתי שפות. הוא יודע לדבר בשפה שלכם, היזמים – שפת השוק, הצרכים, החזון. ובמקביל, הוא יודע לתרגם את כל זה לשפה של המפעל – שפת השרטוטים, החומרים והתבניות.

בסופו של דבר, אתם לא מחפשים ספק שירותים. אתם מחפשים שותף לדרך. מישהו שיהיה אכפת לו מההצלחה של המוצר שלכם כמעט כמו שלכם.

הבחירה הזו היא השקעה. היא אולי לא תהיה ההצעה הכי זולה שתקבלו, אבל בטווח הארוך, היא כמעט תמיד תהיה הכי משתלמת. היא תחסוך לכם זמן, כסף, ותסכול, ותגדיל משמעותית את הסיכוי שהרעיון המבריק שלכם באמת יהפוך למוצר מצליח.

המוצר הראשון שלך הוא רק ההתחלה

אחרי מסע פיתוח ארוך, קל להסתכל על המוצר הראשון שיורד מפס הייצור ולנשום לרווחה. זאת בהחלט תחושה נהדרת, אבל חשוב להבין משהו: קו הסיום הזה הוא בעצם קו זינוק חדש.

המוצר שהרגע השקתם הוא גרסה 1.0. זו הגרסה הכי טובה שיכולתם להוציא, על בסיס כל ההנחות, המחקר והבדיקות שעשיתם. אבל הרגע שבו המוצר נוחת בידיים של לקוחות אמיתיים – הוא המבחן האמיתי. כאן מתחילה הלמידה המשמעותית ביותר.

הלמידה האמיתית מתחילה בשטח

הלקוחות שלכם הם המורים הכי טובים שתפגשו. הם ישתמשו במוצר בדרכים שלא דמיינתם, יגלו באגים שלא צפיתם, ויבקשו פיצ'רים שיפתיעו אתכם. הפידבק הזה מהשטח הוא נכס יקר מפז. זה הדלק שיניע את הפיתוח של גרסה 1.1, 1.2, ובסופו של דבר גם את הדור הבא, גרסה 2.0.

פיתוח מוצר טכנולוגי הוא לא פרויקט חד-פעמי. מדובר בתהליך מתמשך, לופ אינסופי של למידה ושיפור. כל גרסה חדשה היא הזדמנות לתקן, לשייף, ולהתאים את המוצר לצרכים המשתנים של השוק.

המוצר המושלם הוא לא זה שאין מה להוסיף לו, אלא זה שאין מה להוריד ממנו. המסע להגיע לשם הוא תהליך שלא נגמר.

היכולת להקשיב לשוק, לאסוף נתונים ולפעול מהר היא מה שמבדיל בין חברות שמצליחות לצמוח לאורך שנים, לבין אלה שנשארות מאחור. זה דורש צניעות, גמישות, והכי חשוב – נכונות להודות שההנחות הראשוניות שלנו לא תמיד היו מדויקות.

הדרך אולי נראית מורכבת, אבל עם תכנון נכון ושותפים מנוסים, אפשר להפוך כל רעיון למציאות. עכשיו, כשהמוצר הראשון שלכם יצא לעולם, השאלה האמיתית היא לא 'איך הגענו עד הלום?', אלא 'מה הצעד הבא שלנו?'.

שאלות נפוצות על תהליך פיתוח מוצר טכנולוגי

תהליך פיתוח של מוצר טכנולוגי יכול להיראות כמו מבוך, במיוחד בפעם הראשונה. ריכזנו כאן כמה שאלות ותשובות שמגיעות כמעט מכל יזם שאנחנו פוגשים, כדי לעשות קצת סדר.

כמה זמן באמת לוקח לפתח מוצר?

זו אולי שאלת מיליון הדולר, והתשובה הכנה היא – זה תלוי לחלוטין במוצר. מוצר פשוט יחסית, עם מכניקה ואלקטרוניקה בסיסיות, יכול להגיע לייצור בתוך 6-9 חודשים.

מצד שני, אם מדובר במערכת מורכבת, ובמיוחד בתחום המכשור הרפואי שדורש עמידה ברגולציות מחמירות, התהליך יכול בקלות להתארך ל-18-24 חודשים, ולפעמים יותר. הגורמים העיקריים שמשפיעים על הזמן הם מורכבות התכנון, זמן ייצור הכלים (כמו תבניות הזרקה), וסבבי הבדיקות שצריך לעבור.

מה הטעות הכי נפוצה שיזמים עושים?

אם יש טעות אחת שאנחנו רואים שחוזרת על עצמה, זו ההתאהבות באב-טיפוס ודילוג על שלב ה-DFM (תכנון לייצור). קל מאוד להתלהב כשיש ביד אב-טיפוס שעובד במעבדה, והאינסטינקט הוא לרוץ מיד לייצור.

אבל זאת מלכודת קלאסית. דילוג על שלב ה-DFM מוביל כמעט תמיד לעיכובים יקרים, לעלויות ייצור גבוהות בהרבה מהצפוי, ולבעיות איכות בקו הייצור. שלב ה-DFM הוא לא "nice to have", הוא שלב חובה.

האם אני באמת חייב אב-טיפוס פיזי?

ברוב המוחלט של המקרים, התשובה היא כן, חד משמעית. מודלים והדמיות תלת-ממד הם כלים נהדרים, אבל שום דבר לא יכול להחליף את התחושה של להחזיק דגם פיזי ביד.

רק עם אב-טיפוס אפשר לבחון באמת ארגונומיה, לבצע בדיקות שימוש בעולם האמיתי, ולגלות בעיות הרכבה או תכנון שפשוט אי אפשר לראות על מסך המחשב. זהו שלב קריטי להורדת סיכונים, רגע לפני שמשקיעים מאות אלפי שקלים בכלי ייצור.

תהליך פיתוח מוצר טכנולוגי הוא מסע מורכב, אבל הוא לא חייב להיות כאוטי. ב-רותל הנדסת מוצר בע"מ, אנחנו מלווים יזמים וחברות לאורך כל הדרך, מהרעיון הראשון ועד שהמוצר שלכם יורד מפס הייצור. צרו איתנו קשר כדי לראות איך הניסיון שלנו יכול להפוך את החזון שלכם למציאות. https://www.rotel.co.il